Изобретение отксхжтся к промышпеннооти строительных материалов, в час гности к низкотемпературной сопевой технологии производства цемента, Известен способ получения цементного кшшкера, прецусмауривающий помоп сырьевых компонентов, смешение их с 40 - 70 % твердого топлива, необхоцимого цпя обжига, грануляцию с ввоцом в шихту 10 - 12 % хлористого каггьция и агломерацию с сжиганием над поверхностью споя материала за исключением участка зажигания, подогрева и охпажц&. ния газа в количестве 30 - 60 % от всего необходимого для обжига при 900 - 1100С fl Известен также способ получения цементного кпинкера, включающий помоп серьевых компонентов, смешение полученной сырьевой муки с твердым топли« вом, грануляцию с ввецением хлористого кагрьцяя и последующие сушку, подог рев, спекание обессоливание и охлаждени грануп на конвейерной решетке с допоп нительным сжиганием над поверхностью слоя гранул в зоне спекания и обессоливанкя газообразного топлива и просасыванием 1-30 % сырьевой муки совместн с отходяшимипосле обессоливания газами через слой гранул сушки и подогрева 12 . Наиболее близким по технической сущ ности к предлагаемому является способ получения цементного клинкера путем приготовления гранулированной топлови- содержащей сырьевой смеси с хлористым кальцием с последующим обжигом на конвейерной решетке Гз j . Однако в известных способах осушест пяется однородное формирование споя гранул на конвейерной решетке. Это приводит к замедлению нагрева гранул нижних споев следствие передачи части тепла, полученного от газовой фаэь:, колосникам решетки за счет теплопровод ности; повышению градиента температур при формировании температурного максимума в вышележащих слоях, диспер гашщ материала в результате возникаю щих в гранулах термических напряжений рассогласованию скоростей перемещения фронтов горения и теплопередачи, снижению температурного максимума, незавершенности npoiJeccoB кпинкерообразования в гажних споях. Влияние указанных факторов на проц© цесс получения клинкера появляется в снижении интенсивности процессов спекания и обессопивания, повышении аэроди« намического сопротивпения споя при термообработке, понижению качества кпинкера нижних споев. Uertt изобретения - интенсификация j процессов спекания и обессогшвания клинкера. Поставленная цель достигается тем, что согласно способу получения цэмент ного клинкера путем приготовления гранулированной топливосодержащей сырьевой смеси с хлористым кальцием с последующим обжигом на конвейерной решетке, сырьевую смесь в количестве 5«25 мае. % от всей смеси подвергают ушке и подогреву, подают на решетку споем 30-1ОО мм, а затем на него остальную смесь. Нижний предел высоты подстилающего слоя высушенного гранупята (30 мм), соответс пвуюший 3-4 монослоям грануп, обусповп.ен тем, что при наличии на спекапьной решетке 1-2 моноспоев сухих гранул доминирующее влияние на их прогрев оказывает теплообмен материала с металлом колосников, осу шествляемык теплопроводностьк. Последнее приводит к снижению ин7енсиБности термообработки материала нижних слоев и рассогласованию скоростей распространения фронтов горения и ren попередачи. При наличии числа монослоев высушенных и подогретых гранул, до 3-4, доля тепла, отводимого колосникам решетки за счет теплопроводности, умешзшается, что способствует повышению температуры реакционной зоны при ее расположении в нижних слоях материала. При общей высоте слоя материала на спекательной решетке до 600 мм чества гранулированной сырьевой смеси в подстилающем слое высотой 30 мм составит 5 вес, % от всего количества обжигаемого материала. Теоретические расчеты показали, что максгоушт ное количество ,смеси, которое можно вьгсушить и подогреть в отделыном агрегате с использованием в качест. ве теппоноситаля подогретого воздуха и зоны охлаждения клинкера на спекатепьной решетке при условии сохранения тепповои экономичности процесса, составляет 25 вес. % от всего количества обжигаемого материала, что соответствует высоте слоя предварительно высушенного гранулированного материала 1ОО мм, Пример. Для испытаний была приготовлена сырьевая шихта с ,92| h р 1,1, содержащая 10 %СаС и уголь в количестве 40 % от всего необхоцимого цпя обжига топггава, Шихта гранугшровапась на тарепьчатом грануляторе и обжигалась на опытной агломерационной установке. При обжигах над споем материала сжигалось газообра ное топггаво в количестве 6О % от всего необхоцимого цля обжига топлива. . Температура горновых газов на входе в спой составляла 1200 С в течение первых 4-х минут, и 110ОС - в после цующее время.

В половине обжигов весь слой был прецставлен исхоцным гранулированным материалом с влажностью грануляции, в другой половине обжигов на копсгсники обжиговой решетки вначале укладывался слой предварительно высушенной и нагретой до гранулированной шихты высотой 6О мм, а на него загружался исходный впажнь1й материап. Общая высота слоя во всех обжигах составпяла ЗОО мм.

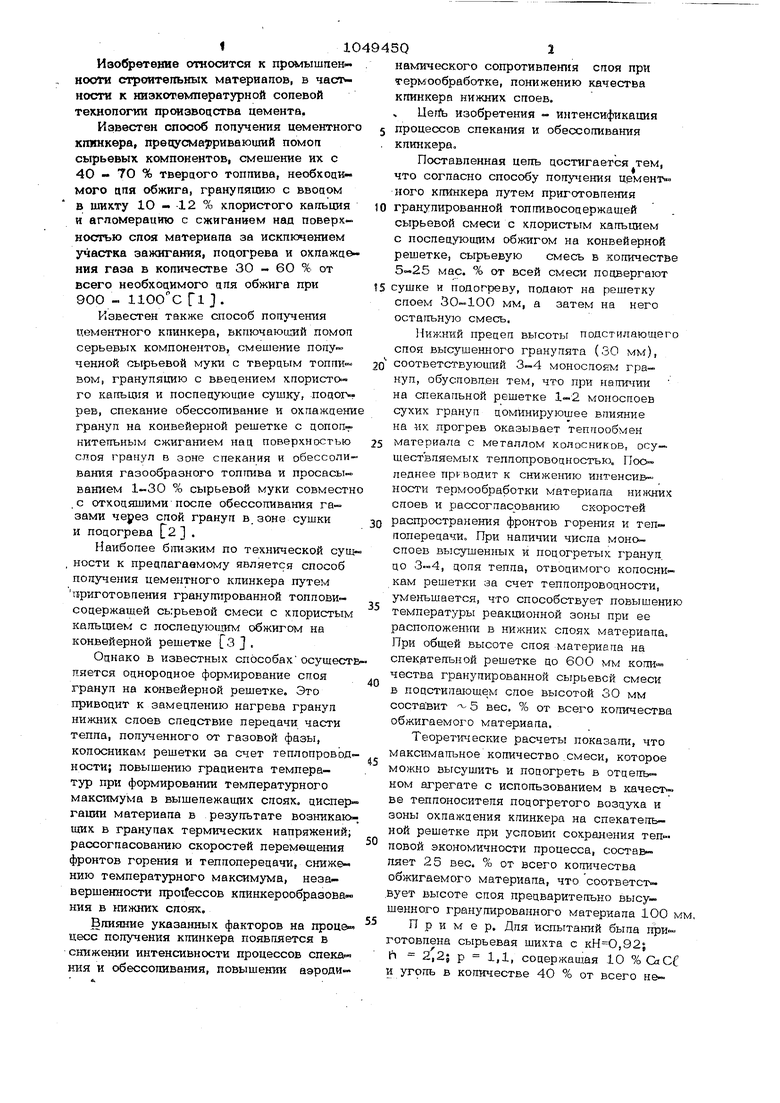

По окончании обжига в клинкере находилось содержание хлор -иона СлО , определялись степень обессолква- ,ния клинкера, вертикальная скорость спекания и удельная производительность установки. Результаты испытаний прив&декы в табТтце. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера | 1980 |

|

SU1049449A1 |

| Способ получения цементного клинкера | 1981 |

|

SU1052487A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2028988C1 |

| СПОСОБ ОБЖИГА ВЯЖУЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2341476C1 |

| Способ обжига дисперсного известняка | 2016 |

|

RU2641678C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2362748C1 |

| Способ получения цементного клинкера | 1981 |

|

SU952799A1 |

| Способ получения цемента | 1980 |

|

SU1052486A1 |

| Способ обжига минерального материала в фильтрующем слое | 1989 |

|

SU1662974A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2031877C1 |

CrfOCOB ПОЛУЧЕНИЯ ЦБМЕНТНОГО КЛИНКЕРА путем прЕготорпения гранултфованной , топкивосоиержа.щей сырьевой смесн с кпористым кальцием с поспецующ 1М ее обжигом на конвейерной решетке, о т л и ч а га щи и с я тем, что, с цепью интенсификации процессов спекания и обессотгавания клинкера, сырьевую смесь в копнчестве 5-25 мае % от всей поцвергают сушке и подогреву, подают на решетку слоем ЗО-1ОО мм, а затем него на осгагшную смесь .

90

Ю

1О

90

10

-10 Таким образом, предлагаемый способ обеспечивает значительную степень завершенности процессов кгганкерообрдзова12, О

87

O,.1G

98

0.97

0,50 кня и обессоливания и позволяет повыcviTb производитепъностъ колосниковой решетки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вентилятор | 1924 |

|

SU1315A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-23—Публикация

1980-12-30—Подача