стве кумыса на основе полученного известным способом молочного продукта кумыс не всегда обладает стабпльным химическнм составом и качеством.

К тому же производство кумыса на жидкой основе связано с дополнительными затратами холода, транспортными расходами и зависит от сезонных колебаний в поступлении молока и подсырной сыворотки на молочные предприятия.

Предлагаемый способ получения молочного продукта для производства кисломолочного напитка кумыс обеспечивает повышение его качества и возможность использования этого продукта для производства кисломолочного напитка кумыс постоянного химического состава равномерно в течение года.

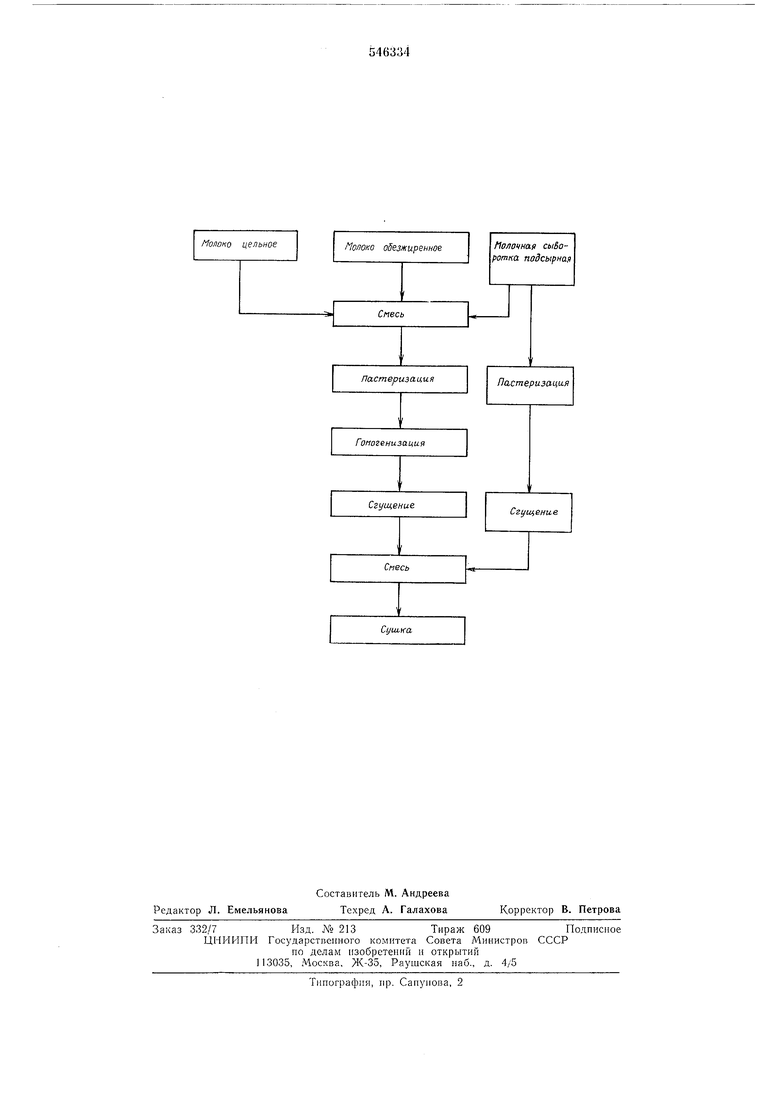

По предлагаемому способу подсырную сыворотку перед сгущением разделяют на две части и одну из них смешивают до пастеризации с цельным молоком, к которому дополнительно добавляют обезжиренное молоко, а другую часть направляют на пастеризацию и сгущение. Перед введением сгущенной сыворотки в смесь цельного обезжиренного молока и подсырной сыворотки, эту смесь также сгущают, а после введения полученную смесь, состоящую из четырех компонентов, сушат.

Разделяют сыворотку на две части таким образом, чтобы каждая из них содержала 45-55% от всей ее массы.

Сгущение трехкомпонентной смеси (цельное, обезжиренное молоко и подсырная сыворотка) так же, как подсырной сыворотки ведут до одной и той же концентрации 40-45%, а пастеризацию указанной смеси - при 80-85°С, в то время, как пастеризацию сыворотки осуществляют при 70-72°С.

Предлагаемый способ заключается в следующем. Готовят смесь из цельного, обезжиренного молока и подсырной сыворотки, взятой в количестве 45-55% от ее общего количества, идущего на приготовление продукта. Причем подсырная сыворотка должна быть несепарированная. Смесь пастеризуют до 80-85°С, гомогенизируют при давлении 100-120 атм и сгущают до содержания сухих веществ 40- 45%. Кроме того, отдельно от общей смеси пастеризуют и сгущают другую часть подсырной несепарированной сыворотки до такой же концентрации сухих веществ, т. е. до 40-45%.

Сгущенную исходную смесь и сгущенную сыворотку сразу же охлаждают до 30-35°С, осуществляя частичную кристаллизацию молочного сахара в виде мелких кристалликов, что обеспечивает лучшую сыпучесть продукта, предотвращает налипание его на стенки сушилки при сушке. При этом он становится менее гигроскопичным, улучшается его растворимость.

Сгущенные компоненты смешивают в заданном соотношении в соответствии с рецептурой и с учетом содержания в них сухих веществ и сушат.

Ниже приведена схема процесса приготовления сухого молочного продукта.

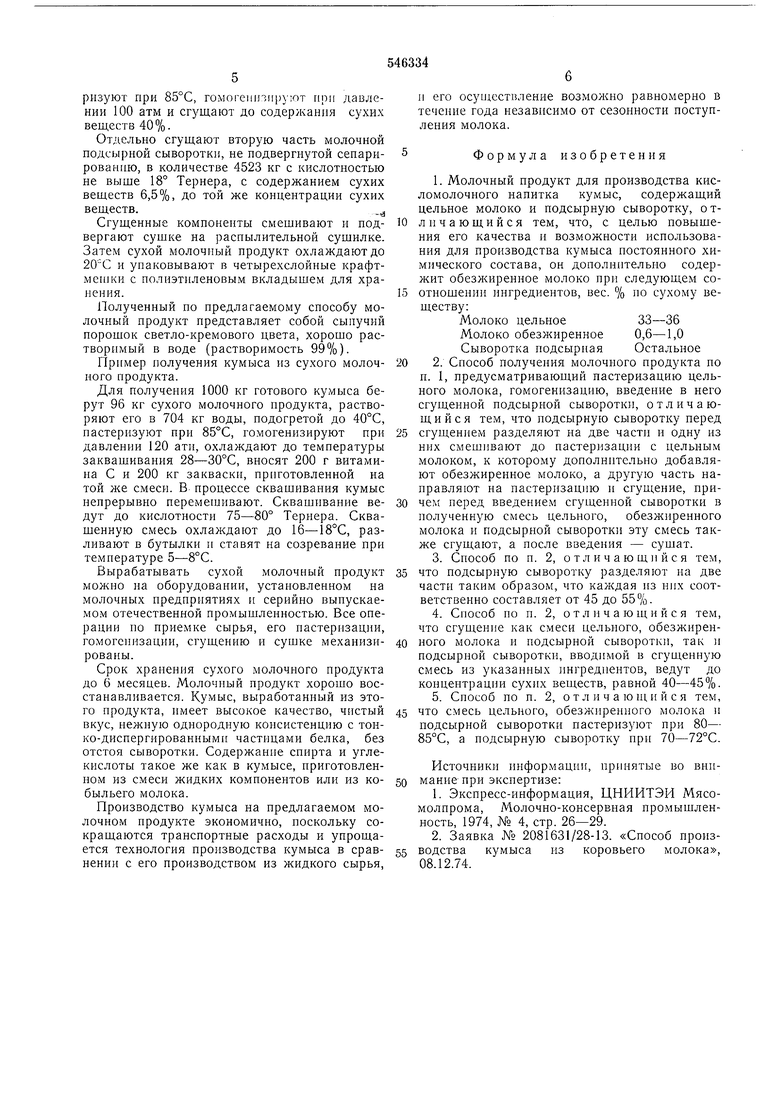

Применение указанных технологических приемов с соблюдением последовательности процессов, приведенных на схеме, и соотношения исходных компонентов, указанных выше, обеспечивает получение (перед сушкой) сгущенной смеси однородной нежной консистенции с пониженной вязкостью (в результате значительного увеличения содержания альбумина и молочного сахара), в которой предотвращен возможный процесс коагуляции белков путем выравнивания концентрации молочной кислоты сгущенной смеси цельного, обезжиренного молока и подсырной сыворотки и сгущенной подсырной сыворотки перед внесением последней в указанную смесь. Полученный сухой молочный продукт после растворения в воде при 40-45°С и соотиошении 1 : 7,3 имеет химический состав (по содержанию жира, белков, в том числе казеина и альбумина, и молочного сахара), максимально ириближенный к составу кобыльего молока. Сравнительные данные приведены в таблице.

Предлагаемый нродукт можно пспользовать также при производстве мороженого, в кондитерской, бисквитиой и хлебопекарной иромышленности для повышения иитательной и биологической ценности указанных продуктов. При производстве хлебобулочиых и бисквитных изделий возможно введение его в количестве 2-4% от веса муки. При изготовлении

кондитерских изделий его можно вносить до 10%. С введением молочного продукта в хлебобулочные, бисквитные и кондитерские изделия повышается содержание в них белков, уменьшается содержание углеводов, что новышает их биологическую ценность.

Пример. Для выработки 1000 кг сухого молочного продукта берут 2746 кг цельпого молока с кислотностью не выше 20° Тернера с содержанием сухих веществ 12%; в него вносят 92 кг обезжиренного молока с кислотиостью не выше 20° Тернера с содержанием сухих веществ 8,5% и 4775 кг молочной подсырпой сыворотки, не подвергнутой сепарированию, кислотностью не выше 18° Тернера, с содержанием сухих веществ 6,5%. Смесь пастеризуют при 85°С, roMoreiiiJ3iij):oT при давлении 100 атм и сгзщают до содержания сухих веществ 40%.

Отдельно сгущают вторую часть молочной подсырной сыворотки, не подвергнутой сепарированию, в количестве 4523 кг с кислотностью не выше 18° Тернера, с содержанием сухих веществ 6,5%, до той же концентрации сухих веществ.

Сгущенные компоненты смешивают и подвергают сушке на распылительной сушилке. Затем сухой молочиый продукт охлаждают до и упаковывают в четырехслойные крафтМСИ1КИ с полиэтиленовым вкладышем для хранения.

Полученный по предлагаемому способу молочный продукт представляет собой сыпучий порошок светло-кремового цвета, хорошо растворимый в воде (растворимость 99%).

Пример получения кумыса из сухого молочного продукта.

Для получения 1000 кг готового кумыса берут 96 кг сухого молочного продукта, растворяют его в 704 кг воды, подогретой до 40°С, пастеризуют при 85°С, гомогенизируют при давлении 120 ати, охлаждают до температуры заквашивания 28-30°С, вносят 200 г витамина С и 200 кг закваски, приготовленной на той же смеси. В процессе сквашивания кумыс непрерывно перемешивают. Сквашивание ведут до кислотности 75-80° Тернера. Сквашенную смесь охлаждают до 16-18°С, разливают в бутылки п ставят на созревание при температуре 5-8°С.

Вырабатывать сухой молочный продукт можно на оборудовании, установленном на молочных предприятиях i серийно выпускаемом отечественной промышленностью. Все операции по приемке сырья, его пастеризации, гомогенизации, сгущению и сушке мехаиизированы.

Срок храпения сухого молочного продукта до 6 месяцев. Молочный продукт хорошо восстанавливается. Кумыс, выработаииый из этого продукта, пмеет высокое качество, чистый вкус, нежную однородную консистенцию с тонко-диспергированными частицами белка, без отстоя сыворотки. Содержание спирта и углекислоты такое же как в кумысе, приготовленном из смеси жидких компонентов или из кобыльего молока.

Производство кумыса на предлагаемом молочном нродукте экономично, поскольку сокращаются транспортные расходы и упрощается технология производства кумыса в сравнении с его производством из жидкого сырья.

п его осуи;ествление возможно равномерно в течение года независимо от сезонности поступления молока.

Формула изобретения

1. Молочный продукт для производства кисломолочного напитка кумыс, содержащий цельное молоко и подсырную сыворотку, о тличающийся тем, что, с целью повышения его качества и возможности использования для производства кумыса постояиного химического состава, он дополнительно содержит обезжиренное молоко при следующем соотношении ингредиентов, вес. % по сухому веществу:

Молоко цельное33-36

Молоко обезжиренное 0,6-1,0 Сыворотка иодсырная Остальное

2. Способ получения молочного продукта по п. 1, предусматривающий пастеризацию цельного молока, гомогенизацию, введение в него сгущенной подсырной сыворотки, отличающийся тем, что подсырную сыворотку перед

сгущением разделяют на две части и одну из них смешивают до пастеризации с цельным молоком, к которому дополнительно добавляют обезжиренное молоко, а другую часть направляют на пастерпзацию и сгущение, иричем перед введением сгущенной сыворотки в полученную смесь цельного, обезжнренного молока и подсырной сыворотки эту смесь также сгущают, а после введения - сушат.

3.Способ по п. 2, отличающийся тем, что подсырную сыворотку разделяют на две

части таким образом, что каждая из них соответственно составляет от 45 до 55%.

4.Способ по п. 2, отличающийся тем, что сгущение как смеси цельного, обезжиренного молока и подсырной сыворотки, так п подсырной сыворотки, вводимой в сгущенную смесь из указанных ингредиентов, ведут до концентрации сухих веществ, равной 40-45%.

5.Способ по п. 2, отличающийся тем, что смесь цельного, обезжиренного молока и

подсырной сыворотки пастеризуют при 80- 85°С, а подсырную сыворотку при 70-72°С.

Источники информации, принятые во внимание при экспертизе:

1.Экспресс-информация, ЦНИИТЭИ Мясомолпрома, Молочно-консервная промышленность, 1974, № 4, стр. 26-29.

2.Заявка № 2081631/28-13. «Способ производства кумыса из коровьего молока,

08.12.74.

Монако цельное

Молоко oSesfKupSHHoe

Спесь

Пастеризация

Готгенизация

Сгущение

Спесь

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КУМЫСА ИЗ КОРОВЬЕГО МОЛОКА | 2006 |

|

RU2316971C1 |

| Смесь для кумыса и способ ее получения | 1988 |

|

SU1664238A1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО НАПИТКА | 1991 |

|

RU2025072C1 |

| Способ получения кисломолочного продукта "славянка | 1982 |

|

SU1066522A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ЦЕЛЬНОГО МОЛОКА | 1991 |

|

RU2045188C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА БЛОЧНОЙ МОЛОЧНОЙ СЫВОРОТКИ | 2007 |

|

RU2350090C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 2006 |

|

RU2385566C2 |

| Способ получения низколактозного кисломолочного мороженого | 2017 |

|

RU2645238C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОЧНОГО ПРОДУКТА | 1991 |

|

RU2025077C1 |

| СПОСОБ ПРОИЗВОДСТВА ЙОГУРТА | 2007 |

|

RU2350088C2 |

Сушка

Авторы

Даты

1977-02-15—Публикация

1975-08-05—Подача