Изобретение относится к области техники разделения сыпучих материалов на фракции по размерам частиц.

Известно устройство для классификациисыпучих материалов, содержащее загрузочный бункер, классифицирующий барабан в виде упругой винтовой спирали, размещенной в опорах, и сборники отдельных фракций 1.

В известном устройстве классифицируемый продукт из загрузочного бункера по вибрирующему лотку поступает во внутреннюю полость винтовой спирали. Винтовая спираль разделена на секции с увеличивающимся шагом витков. Классифицируемый продукт последовательно проходит их, и по мере перемещения сначала ссыпается через межвитковые промежутки мелкая фракция, затем более крупная и т. д.

В таком устройстве нет соответствия между подачей анализируемого продукта во внутреннюю полость барабана на его рассеивающую поверхность и числом оборотов. В результате при уменьшении числа оборотов или при увеличении содержания мелкой фракции наблюдается унос ее, т. е. точность разделения уменьщается. Наличие вибратора снижает надежность работы всего устройства. В устройстве имеется два силовых привода - привод вращения барабана и вибратор лотка. Внутренняя полость барабана используется неполнбстью, так как разделение продукта происходит в нижней части его боковой поверхности.

Цель изобретения - устранить указанные недостатки.

Достигается это тем, что загрузочный бункер размещен внутри барабана и укреплен в одной из его опор, причем по боковой поверхности бункера со стороны опоры выполнены разгрузочные окна, а во внутренней полости его ниже уровня расположения разгрузочных окон смонтирована перегородка, по краю которой выполнено по крайней мере одно выпускное отверстие.

Это позволяет добиться равномерного поступления анализируемого материала на рассеивающую поверхность винтовой спирали. Размещение загрузочного бункера внутри барабана позволяет сократить габариты устройства. Достигается лучщее и почти полное использование внутренней полости барабана. Вибратор в устройстве исключается. Также достигается автоматическое дозирование поступления материала из загрузочного бункера на рассеивающую поверхность барабана, при этом чем больше скорость вращения барабана, тем чаще порция материала через выпускное отверстие в перегородке поступает на рассеивающую поверхность, и наоборот.

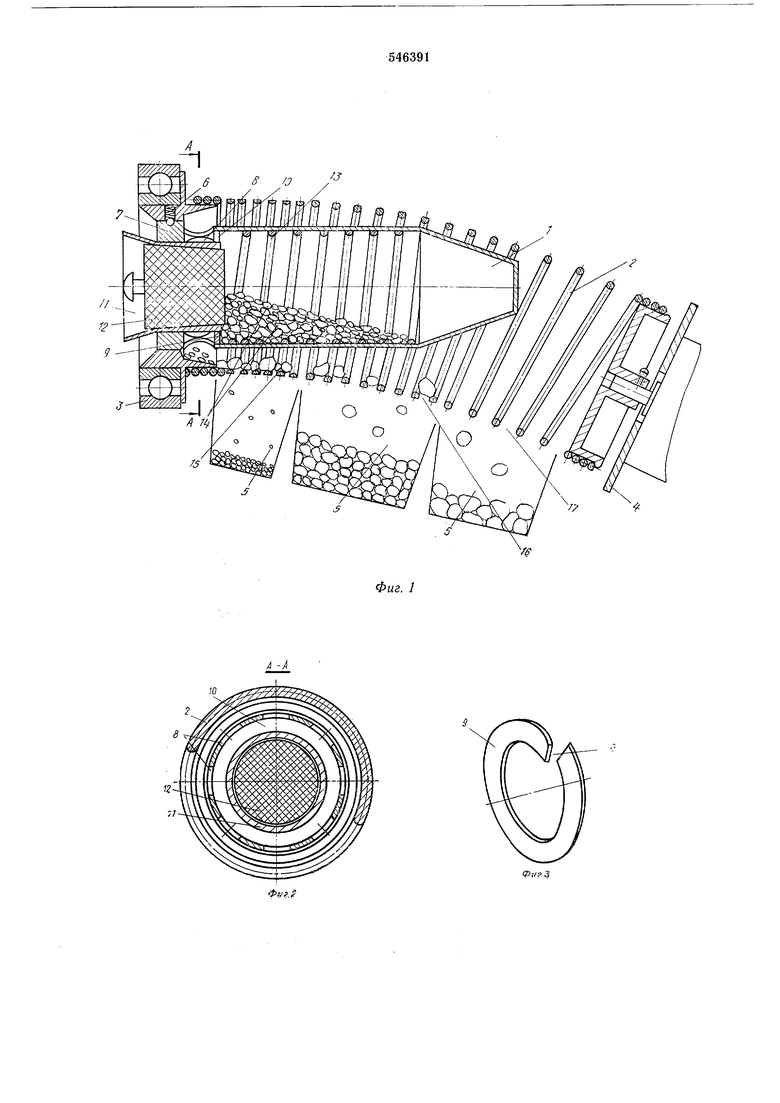

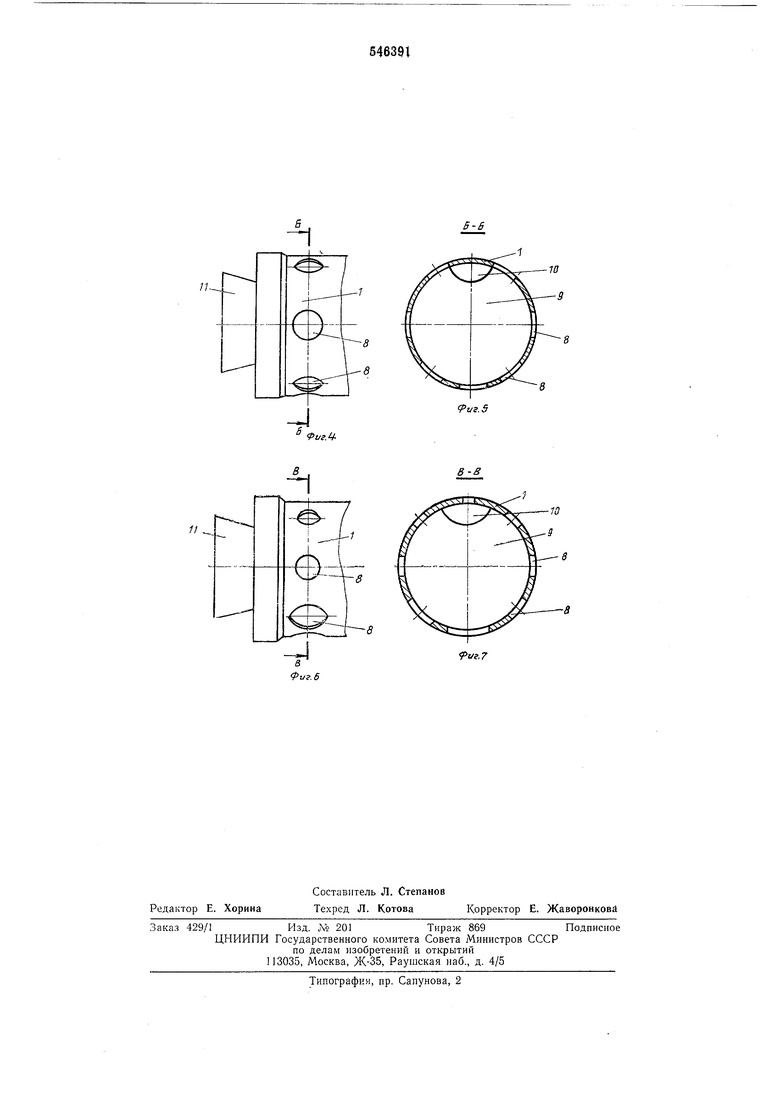

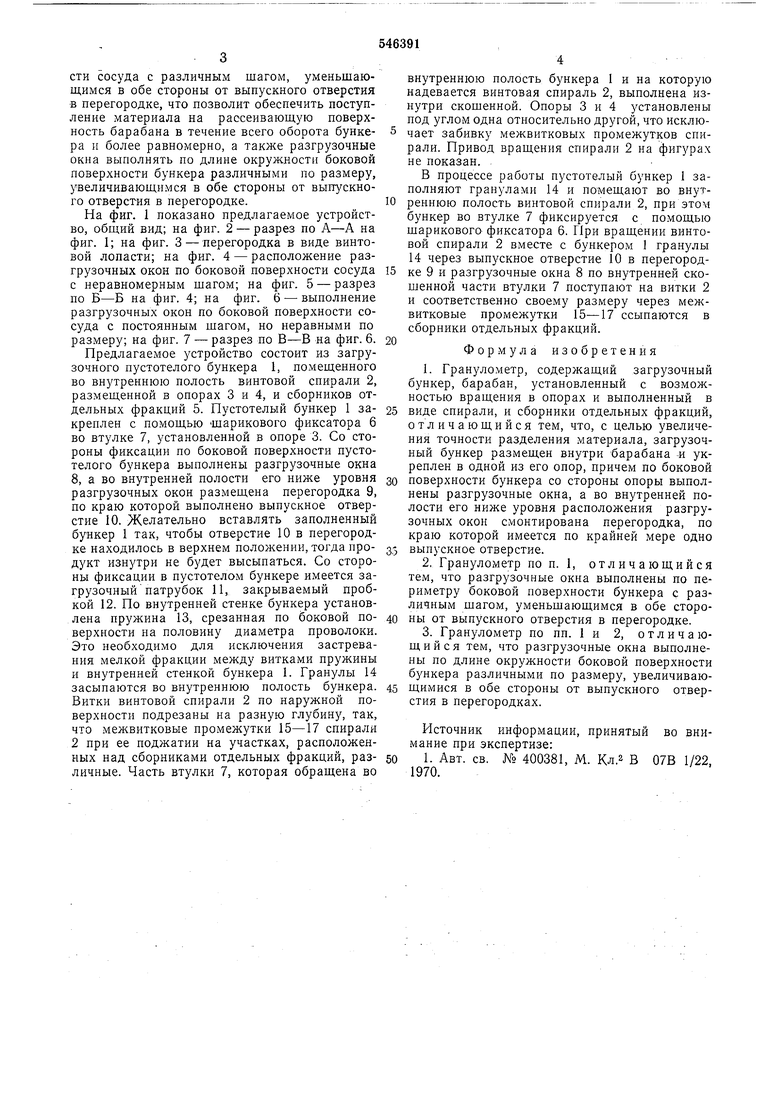

Предпочтительно разгрузочные окна выполнять по длине окружности боковой поверхности сосуда с различным шагом, уменьшающимся в обе стороны от выпускного отверстия в перегородке, что позволит обеспечить поступление материала на рассеивающую поверхность барабана в течение всего оборота бункера и более равномерно, а также разгрузочные окна выполнять по длине окружности боковой поверхности бункера различными по размеру, увеличивающимся в обе стороны от выпускного отверстия в перегородке.

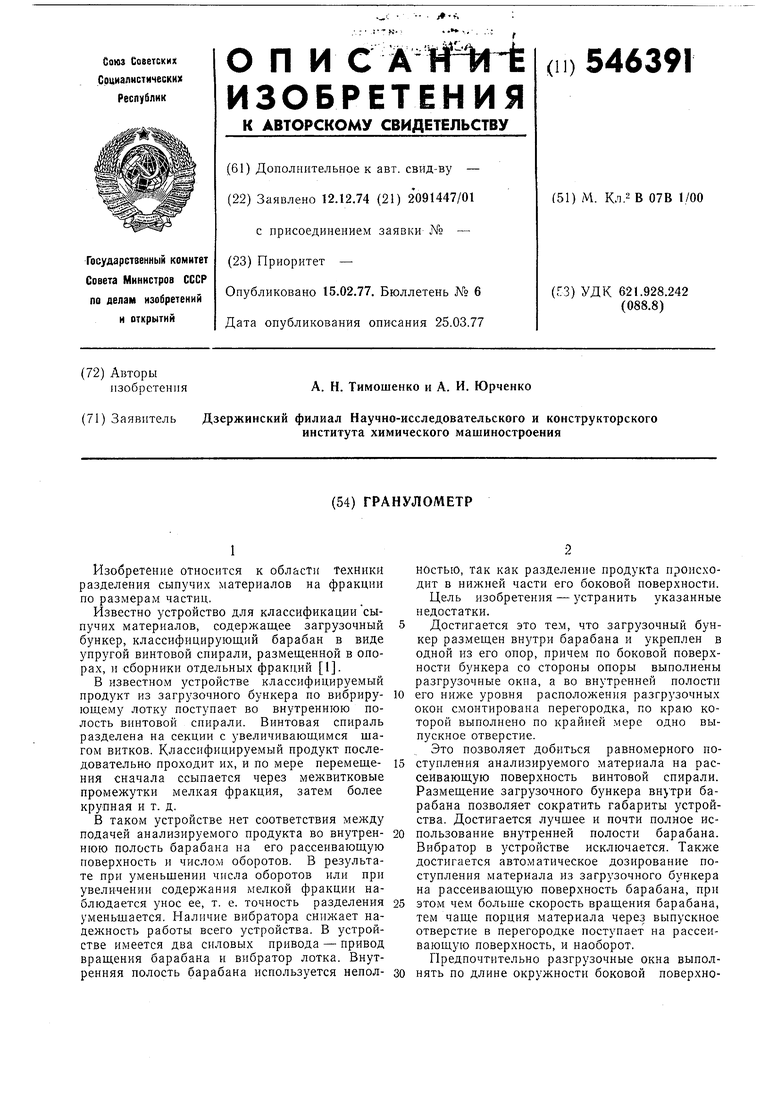

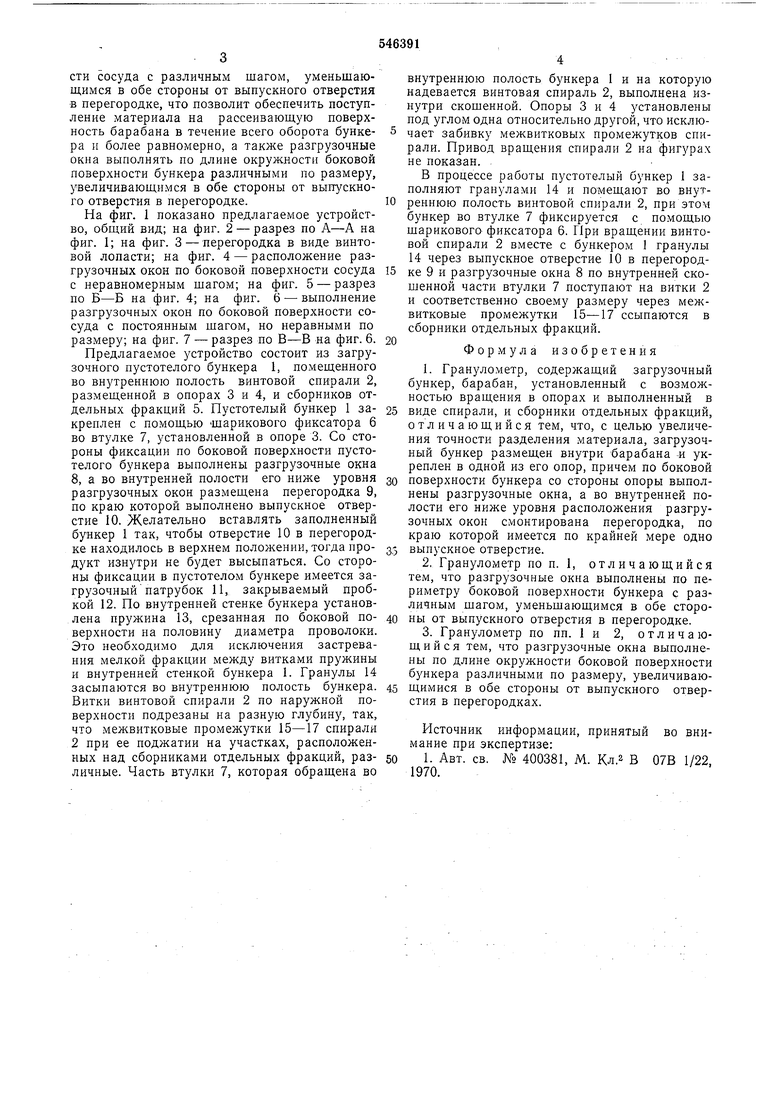

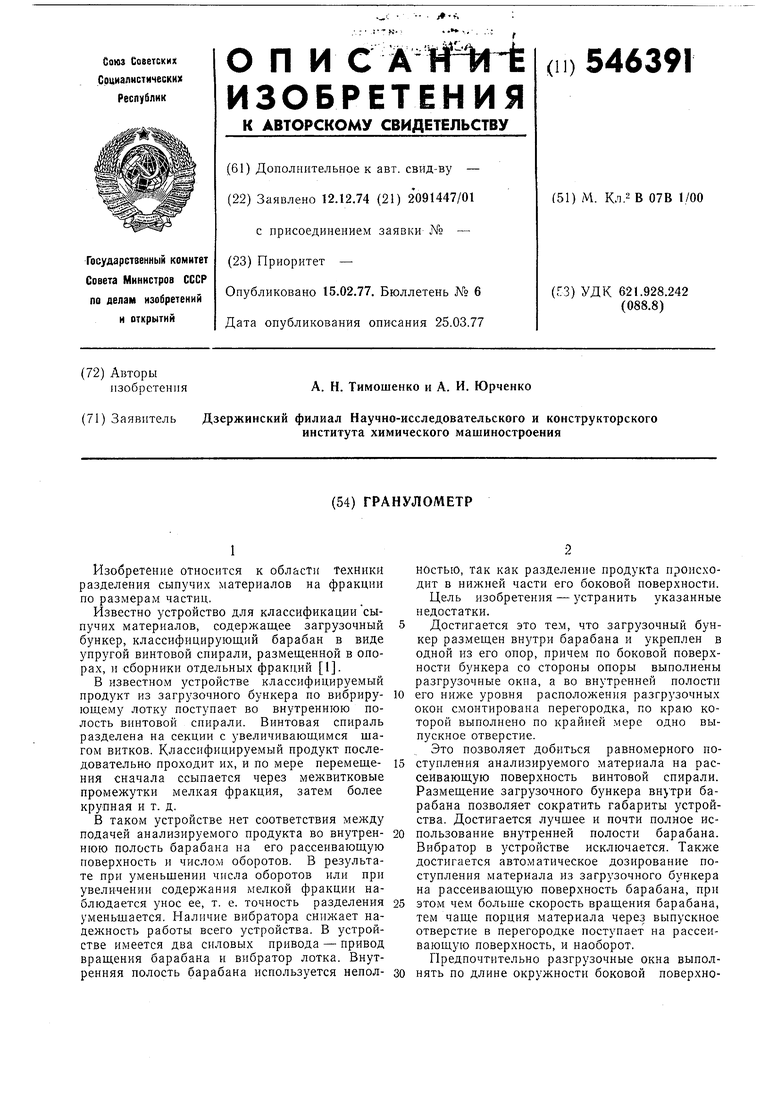

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - перегородка в виде винтовой лопасти; на фиг. 4 - расположение разгрузочных окон по боковой поверхности сосуда с неравномерным щагом; на фиг. 5 - разрез по Б-Б на фиг. 4; на фиг. 6 - выполнение разгрузочных окон по боковой поверхности сосуда с постоянным шагом, но неравными по размеру; на фиг. 7 - разрез по В-В на фиг. 6.

Предлагаемое устройство состоит из загрузочного пустотелого бункера 1, помещенного во внутреннюю полость винтовой спирали 2, размешенной в опорах 3 и 4, и сборников отдельных фракций 5. Пустотелый бункер 1 закреплен с помощью шарикового фиксатора 6 во втулке 7, установленной в опоре 3. Со стороны фиксации по боковой поверхности пустотелого бункера выполнены разгрузочные окна 8, а во внутренней полости его ниже уровня разгрузочных окон размещена перегородка 9, по краю которой выполнено выпускное отверстие 10. Желательно вставлять заполненный бункер 1 так, чтобы отверстие 10 в перегородке находилось в верхнем положении, тогда продукт изнутри не будет высыпаться. Со стороны фиксации в пустотелом бункере имеется загрузочныйпатрубок 11, закрываемый пробкой 12. По внутренней стенке бункера установлена пружина 13, срезанная по боковой поверхности на половину диаметра проволоки. Это необходимо для исключения застревания мелкой фракции между витками пружины и внутренней стенкой бункера 1. Гранулы 14 засыпаются во внутреннюю полость бункера. Витки винтовой спирали 2 по наружной поверхности подрезаны на разную глубину, так, что межвитковые промежутки 15-17 спирали 2 при ее поджатии на участках, расположенных над сборниками отдельных фракций, различные. Часть втулки 7, которая обращена во

внутреннюю полость бункера I и на которую надевается винтовая спираль 2, выполнена изнутри скошенной. Опоры 3 и 4 установлены под углом одна относительно другой, что исключает забивку межвитковых промежутков спирали. Привод вращения спирали 2 на фигурах не показан.

В процессе работы пустотелый бункер 1 заполняют гранулами 14 и помещают во внутреннюю полость винтовой спирали 2, при этом бункер во втулке 7 фиксируется с помощью шарикового фиксатора 6. При врашении винтовой спирали 2 вместе с бункером 1 гранулы 14 через выпускное отверстие 10 в перегородке 9 и разгрузочные окна 8 по внутренней скощенной части втулки 7 поступают на витки 2 и соответственно своему размеру через межвитковые промежутки 15-17 ссыпаются в сборники отдельных фракций.

Фор.мула изооретения

1.Гранулометр, содержащий загрузочный бункер, барабан, установленный с возможностью вращения в опорах и выполненный в

виде спирали, и сборники отдельных фракций, отличающийся тем, что, с целью увеличения точности разделения материала, загрузочный бункер размещен внутри барабана и укреплен в одной из его опор, причем по боковой

поверхности бункера со стороны опоры выполнены разгрузочные окна, а во внутренней полости его ниже уровня расположения разгрузочных окон смонтирована перегородка, по краю которой имеется по крайней мере одно

выпускное отверстие.

2.Гранулометр по п. 1, отличающийся тем, что разгрузочные окна выполнены по периметру боковой поверхности бункера с различным шагом, уменьшающимся в обе стороны от выпускного отверстия в перегородке.

3.Гранулометр по пп. 1 и 2, отличающийся тем, что разгрузочные окна выполнены по длине окружности боковой поверхности бункера различными по размеру, увеличивающимися в обе стороны от выпускного отверстия в перегородках.

Источник информации, принятый во внимание при экспертизе:

1. Авт. св. 400381, М. Кл.2 В 07В 1/22, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для классификации сыпучих материалов | 1975 |

|

SU611690A1 |

| УСТРОЙСТВО ДЛЯ ПРОСЕИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2019311C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2023 |

|

RU2817332C1 |

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ | 2005 |

|

RU2301385C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

| УСТАНОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ | 1992 |

|

RU2057590C1 |

| Измельчитель | 1990 |

|

SU1740061A1 |

| Барабанная печь | 1978 |

|

SU779775A1 |

| ШНЕКОВЫЙ ТРАНСПОРТЕР | 2010 |

|

RU2441984C2 |

3

II

Б-Б

W

fvs.S

8-3

10

Риг.

Авторы

Даты

1977-02-15—Публикация

1974-12-12—Подача