усвоения первой порции твердого окислителя выделяют легированный вольфрамом и молибденом ферроникель и хромовый шлак, второй - товарный ферроникель и богатый вольфрамо-молибденовый плав (шлак). Легированный ферроникель, являющийся но существу Fe-Ni Mo-W лигатурой, может служить также товарной продукцией.

Шихту, состоящую из металлоотходов и твердого окислителя, плавят при 1450-1800°С ирц весовом соотношении хрома, вольфрама и молибдена в металлоотходах к кислороду в твердом окислителе, равном 1 : (0,3-1,0), с введением в шихту натриевых (калиевых) материалов, например силикат-глыбы (соды + -|- кварцевого неска) и других флюсов для формирования щелочного водорастворимого плава.

Для повышения концентрации окислов вольфрама и молибдена в плаве и снижения расхода натриевых материалов твердый окислитель целесообразно подавать в два приема. В первом случае шихту, состоящую из металлоотходов и твердого окислителя, в весовом соотношении хром в металлоотходах, кислород в твердом окислителе, равном 1 : (0,3-0,8), плавят с получением хромового шлака (первичного) . С целью получения жидкотекучего шлака в шихту (или на расплав) добавляют шлакообразующие флюсы (например, известняк, доломит, кварц). Первичный хромовый шлак при наличии в нем заметных количеств окислов вольфрама и молибдена раскисляют металлическим алюминием, ферросилицием марки Си-75, сплавами на основе А1-Ni и др. Затем хромовый шлак (примерный состав, %: Сг2Оз 10-25, FeO 10-20; АЬОз 10-20; MgO 10-20; SiOj 30-45; CaO 2-3) скачивают и направляют на переработку или в отвал (для накопления). С целью снижения перехода вольфрама в первичный хромовый шлак окисление хрома ведут до остаточного содержания хрома в ферроникеле, равного 0,5-3,0%.

Вторую порцию твердого окислителя подают на расплав легированного ферроникеля в количестве, соответствующем весовому соотношению (вольфрам+молибден+остаточный хром) : кислород в твердом окислителе, равному 1 : (0,3-1,0). В этот период плавки в печь подают материалы, содержащие натрий (калий) и флюсы, например силикат-глыбу, смесь соды и кварцевого песка и др., что обеспечивает получение плава с водорастворимыми соединениями вольфрама и молибдена (при отсутствии необходимости в получении водорастворимого щелочного плава в качестве основного флюса могут быть применены окислы щелочноземельных металлов).

Вогатый вольфрам-молибденовый плав скачивается и перерабатывается на одной из известных схем. Товарный ферроникель выпускается из печи через щпуровое отверстие и гранулируется.

Температурный режим плавки - 1450- 1800°С. Атмосфера в печи - окислительная.

С целью регулирования состава ферроникеля и повышения в нем содержания никеля в качестве твердого окислителя целесообразно использовать предварительно окисленные ни5 кельсодержащие положительные пластины никелево-железных кадмиевых аккумуляторов, обожженный роштейн и др.

Пример 1. Металлоотходы следующего состава, %:

° Ni58,74

Сг15,4

W9,5

Мо4,29

плавят ири 1550°С совместно с окисленными положительными пластинами никелево-железных аккумуляторов 21% Ni; 38% Fe ири весовом соотнощении (хром + вольфрам + молибден в металлоотходах) :кислород в окисленных пластинах, равном 1,0:0,9. Для формирования шлака в шихту плавки вводят СаО и SiO2 в количестве 30% от веса металлоотходов.

5 В результате плавки шихты получают ферроникель следующего состава, %: Ni 69,9; Сг нет; Мо 0,3; W 0,2 и шлак состава, %: № 0,64; WOg 7,5; МоОз 4,7; 19,4; FeO 8,5; SiOa 26,0; СаО 26,0, выход которых составляет соответственно 123% и 116% от веса металлоотходов со следующим распределением металлов по продуктам плавки, %:

Мо

W

N1

Сг

8,9

99.15

2,7

Ферроникель

нет 91,1 100 97,3 Шлак 0,85

Металлоотходы, следующего

44,3 6,75 4,20 18,9

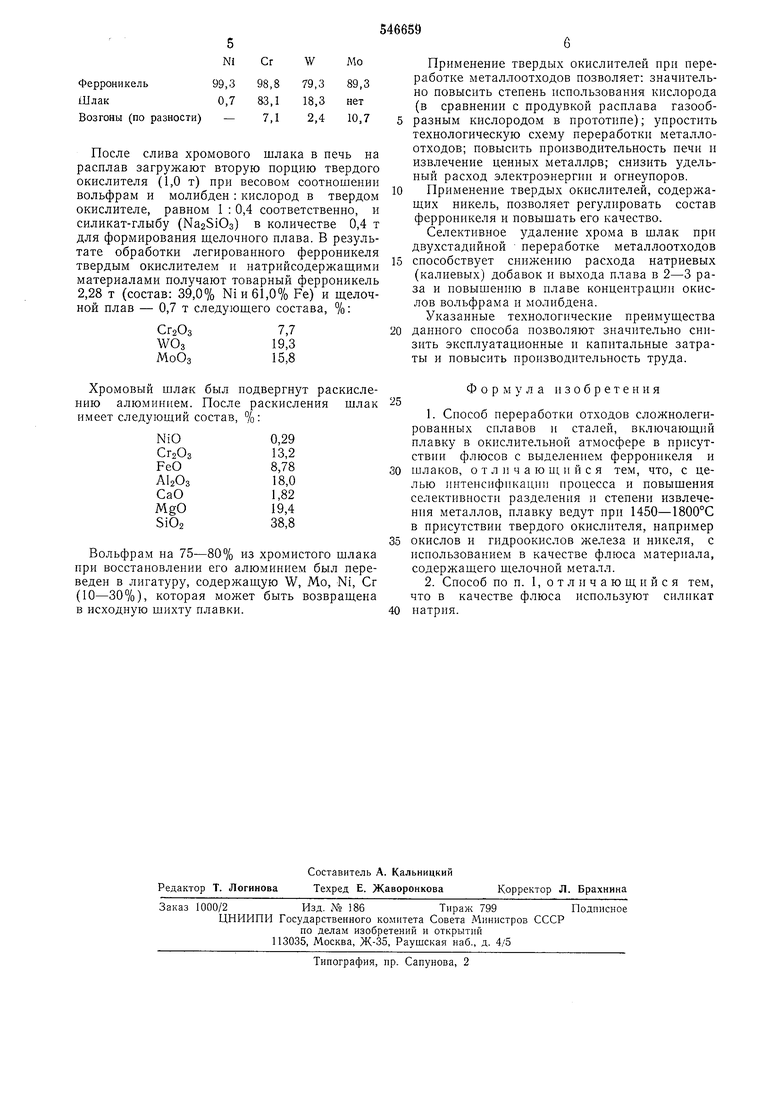

плавят в трехтонной электропечи. В качестве твердого окислителя используют отрицательные пластины железо-никелевых аккумуляторов 49,2% Fe(OH)2. Подачу твердого окислителя ведут в два периода. В первом из них в щихту плавки вводят Металлоотходы (2,0 т) и твердый окислитель (0,8 т) при весовом соотношении хром : кислород в твердом окислителе, равном 1 : 0,34 соответственно, и шлакообразующие флюсы - 0,25 т динасового боя и 0,88 т кварцевого песка (50% 5102). Температура расплава была в пределах 1550- 1700°С. В результате плавки получают легированный вольфрамом и молибденом ферроникель (1,84 т), содержащий, i%: Ni 47,6; W 5,8; Мо 4,0; Сг 2,0 и первичный хромовый щлак (2,15 т), %: Сг20з 15,9; WOs 1,13; МоОз нет; ЕеО 8,60; AlgOs 14,4; СаО 1,76; MgO 19,0; SiOs 37,4 со следующим распределением металлов по продуктам плавки, %:

Ферроникель

Шлак

Возгоны (по разности)

После слива хромового шлака в печь на расплав загружают вторую порцию твердого окислителя (1,0 т) при весовом соотношении вольфрам и молибден : кислород в твердом окислителе, равном 1 : 0,4 соответственно, и силикат-глыбу (Ма251Оз) в количестве 0,4 т для формирования щелочного плава. В результате обработки легированного ферроникеля твердым окислителем и натрийсодержащими материалами получают товарный ферроникель 2,28 т (состав: 39,0% Niи61,0% Fe) и щелочной плав - 0,7 т следующего состава, %:

7,7 19,3 15,8

Хромовый шлак был подвергнут раскислению алюминием. После раскисления шлак имеет следующий состав, %:

0,29 13,2 8,78 18,0 1,82 19,4 38,8

Вольфрам на 75-80% из хромистого шлака нри восстановлении его алюминием был переведен в лигатуру, содержащую W, Мо, Ni, Сг (10-30%), которая может быть возвращена в исходную шихту плавки.

Применение твердых окислителей при переработке металлоотходов позволяет: значительно повысить степень использования кислорода (в сравнении с продувкой расплава газообразным кислородом в прототипе); упростить технологическую схему переработки металлоотходов; повысить производительность печи и извлечение ценных металлов; снизить удельный расход электроэнергии и огнеупоров.

Применение твердых окислителей, содержащих никель, позволяет регулировать состав ферроникеля и повышать его качество.

Селективное удаление хрома в шлак при двухстадийной переработке металлоотходов

способствует снижению расхода натриевых (калиевых) добавок и выхода плава в 2-3 раза и повышению в плаве концентрации окислов вольфрама и молибдена. Указанные технологические преимущества

данного способа позволяют значительно снизить эксплуатационные и капитальные затраты и повысить производительность труда.

Формула изобретения

1.Способ переработки отходов сложнолегированных сплавов и сталей, включающий плавку в окислительной атмосфере в присутствии флюсов с выделением ферроникеля и шлаков, о т л ) ч а ю щ и и с я тем, что, с целью интенсификации процесса и повышения селективности разделения и степени извлечения металлов, плавку ведут при 1450-1800°С в присутствии твердого окислителя, например окислов и гидроокислов железа и никеля, с использованием в качестве флюса материала, содержащего щелочной металл.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве флюса используют силикат натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки никельсодержащих отходов легированных сталей и сплавов | 1974 |

|

SU494414A1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Способ переработки отработанных железоникелевых аккумуляторов на товарный ферроникель | 1977 |

|

SU711137A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

| Способ выплавки лигатуры | 1986 |

|

SU1425239A1 |

Авторы

Даты

1977-02-15—Публикация

1975-06-24—Подача