тельньлх пластин содержит, %: 66,3 железа; 0,5 никеля и около 3 углерода кроме того, в пакетах имеются металлические сетки и рамки, содержание никеля в которых составляет 0,23- 1,9%, железа 97,8-99,5%. В отходах аккумуляторов содержатся также марганец, барий, кремний и другие примеси.

При подготовке шихты к плавке удаляют только металлические кожуха отработанных аккумуляторов.

В печь загружают сначала 25-35% от веса всей садки пакетов и все количество флюсов, рассчитанное на полную садку пакетов в печи. В качестве флюсов используют известняк и кварцевый песок в соотношении (3-5) :1

Указанные материалы плавят при максимальной мощности трансформатора закрытом- загрузочном окне и включенном реакторе.

После проплавления первоначальной загрузки порциями подают остальную часть садки пакетов, причем их загрузку ведут таким образом, чтобы , обеспечить поддержание температуры расплавленного металла в пределах 16бО-1700°С. После полного расплавления всей садки твердых материалов снижают напряжение трансформатора до 140-160 В, обеспечивая погружение электродов в шлак, и выключают реак.тор. На указанном режиме работы печи производят выдержку металла со ишаком в течение 15-30 мин, после,чего из печи удаляют итак, а товарный ферроникель направляют на грануляцию.

Загрузка в электропечь не только положительных, но и отрицательных пластин приводит к увеличению поступления на плавку значительного количества высщих окислов металлов, и позволяет полезно использовать содержащийся в отходах графит. Для этого загрузочная дверца печи должна быть закрыта и вклЮ1чен реактор, что приводит к уменьмению электродинамического эффекта при плавке на высших ступенях напряжения, уменьшению бесполезного выноса графита за счет указанного эффекта и уменьшению расхода электроэнергии.

Загрузка части металлосодержащей шихты (пакетов) с полным набором добавляемых флюсов позволяет сразу же получить значительную шлаковуЬ) ванну, в которой происходят все необходимые

процессы по восстановлению и рафинированию образующегося металлического сплава.

Снижение напряжения трансформатора до 140-160 В после полного расплавления всей садки,погружение электродов в шлак при отключенном реакторе печи приводит к интенсивному перемешиванию шлаковой ванны с металлической создает необходимые условия для рафинирования металла и снижает расход электроэнергии.

Кроме пакетов в наборе материалов, направляемых на плавку, могут быть и другие железо-никелевые отходы, содержащие вольфрам, молибден,

15 хром и другие окисляемые примеси,

которые наиболее целесообразно направлять на плавку в количестве 10-40% от веса перерабатываемых в садке пакетов загрузка более 40% не позвоQ ляет получить кондиционный металл, ферроникель загрязняется примесями: хромом, фосфором, марганцем и др.).

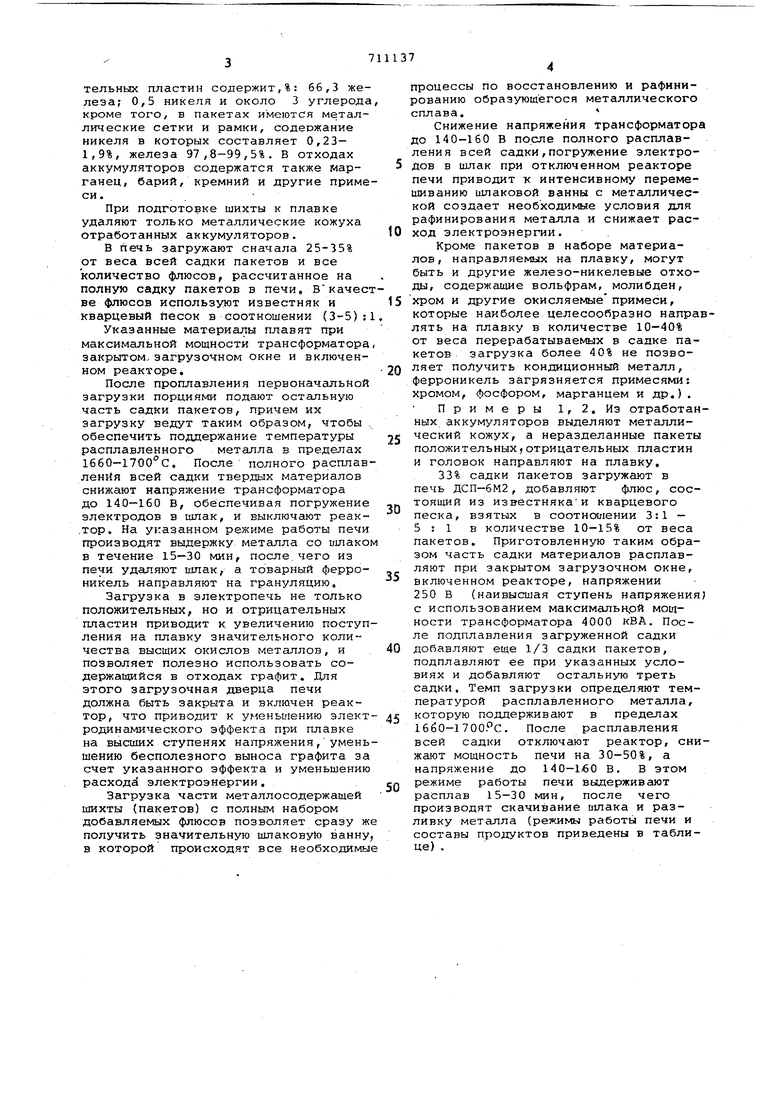

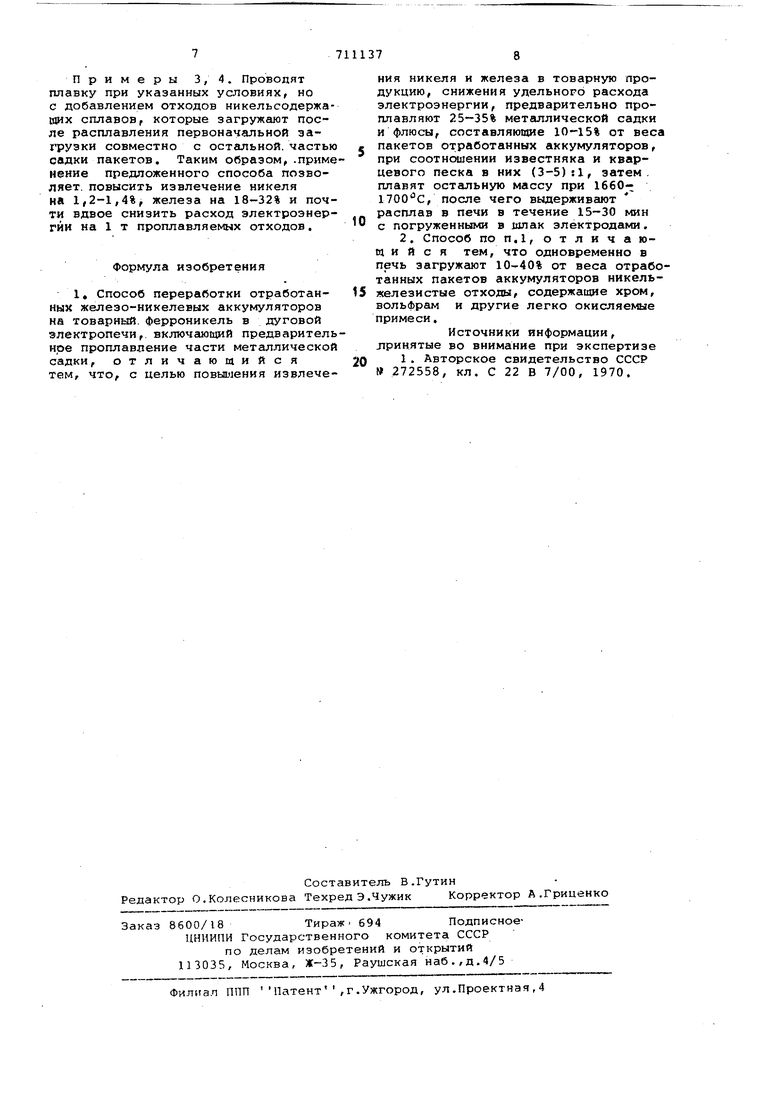

Примеры 1,2. Из отработанных аккумуляторов выделяют металлический кожух, а неразделанные пакеты положительных,отрицательных пластин и головок направляют на плавку.

33% садки пакетов загружают в печь ДСП-6М2, добавляют флюс, состоящий из известнякаи кварцевого песка, взятых в соотно1;1ении 3:1 - 5:1 в количестве 10-15% от веса пакетов. Приготовленную таким образом часть садки материалов расплавляют при закрытом загрузочном окне,

включенном реакторе, напряжении

250 В (наивысшая ступень напряжения; с использованием максимальнрй мощности трансформатора 4000 кВА. После подплавления загруженной садки

0 добавляют еще 1/3 садки пакетов, подплавляют ее при указанных условиях и добавляют остальную треть садки. Темп загрузки определяют температурой расплавленного металла,

с которую поддерживают в пределах 1ббО-1700Яс. После расплавления всей садки отключают реактор, снижают мощность печи на 30-50%, а напряжение до 140-160 В. В этом

Q режиме работы печи выдерживают расплав 15-30 мин, после чего производят скачивание ишака и разливку металла (режимы работы печи и составы продуктов приведены в таблице) .

(

(N V

rv|

чч ОinО

гff

f-4|-(l-l

0

«

ю

г

ОО

(Т

(П

а

о

о

1-1

1Л Ш

Ч

о о

о

N о о о о о ого

1/1

м о о

о

о

t

1Л о

о

о .-I

00

00

о

о

оСПо

1-1о.-4

ооо

f-й.-I

ооо

-dL о

s

гНГ-

t-

о 1-1 -ч; гч Щ- с (N СУГ (N (N 1 (N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА, СОДЕРЖАЩИХ НИКЕЛЬ | 1999 |

|

RU2154681C1 |

| Способ переработки пластин никелевожелезных (кадмиевых) аккумуляторов | 1975 |

|

SU539087A1 |

| КМЕЧЕСКАЙ ' икель»siSOgffE^!^ | 1970 |

|

SU272558A1 |

| Способ переработки никельсодержащих отходов легированных сталей и сплавов | 1974 |

|

SU494414A1 |

| Способ переработки отходов сложнолегированных сплавов и сталей | 1975 |

|

SU546659A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2005 |

|

RU2310694C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2294978C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| Способ получения лигатуры | 1978 |

|

SU815045A1 |

о

о

fO

m

о

о

р

ч

VD

о

о

о

го

1Л

in

о

о о

о о о г г

г

.и

Примеры 3,4. Провопят плавку при указанных условиях, но с добавлением отходов никельсодержавдах сплавов, которые загружают после расплавления первоначальной загрузки совместно с остальной, частью садки пакетов. Таким образом, .применение предложенного способа позволяет, повысить извлечение никеля на 1,2-1,4%, железа на 18-32% и почти вдвое снизить расход электроэнергии на 1 т проплавляемых отходов,

Формула изобретения

Источники информации, лринятые во внимание при экспертизе

Авторы

Даты

1980-01-25—Публикация

1977-12-12—Подача