ней и нижней частях в диаметрально протпвогюло кных точках.

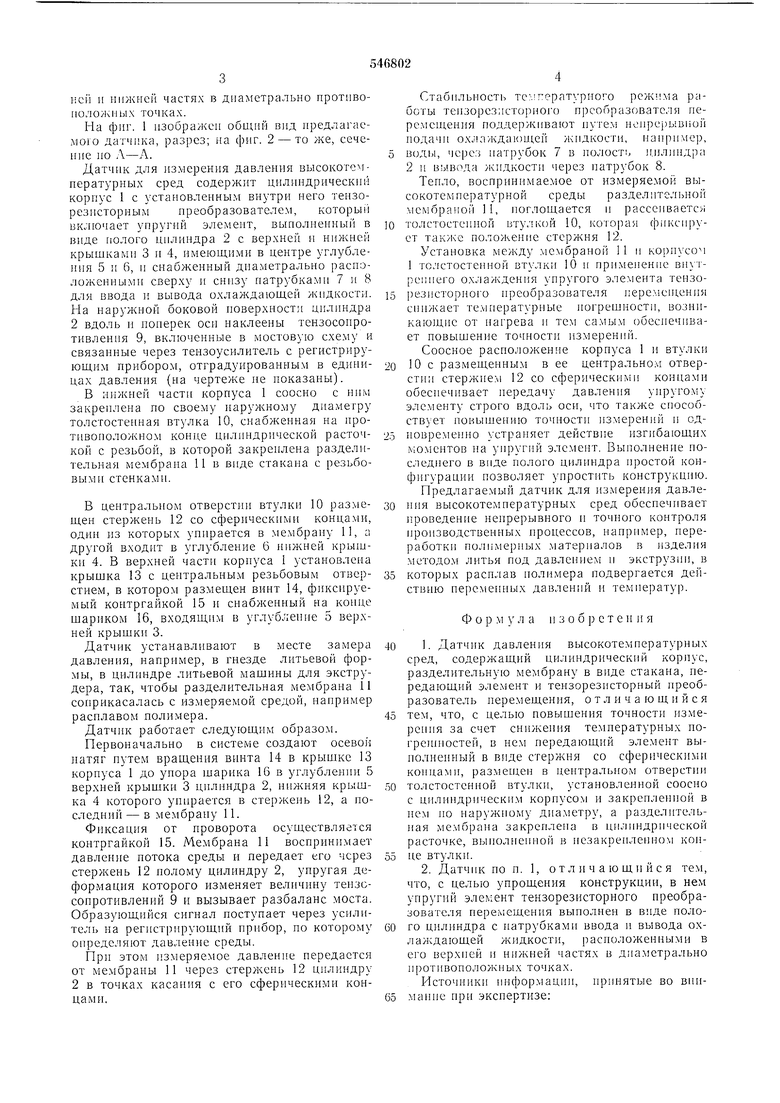

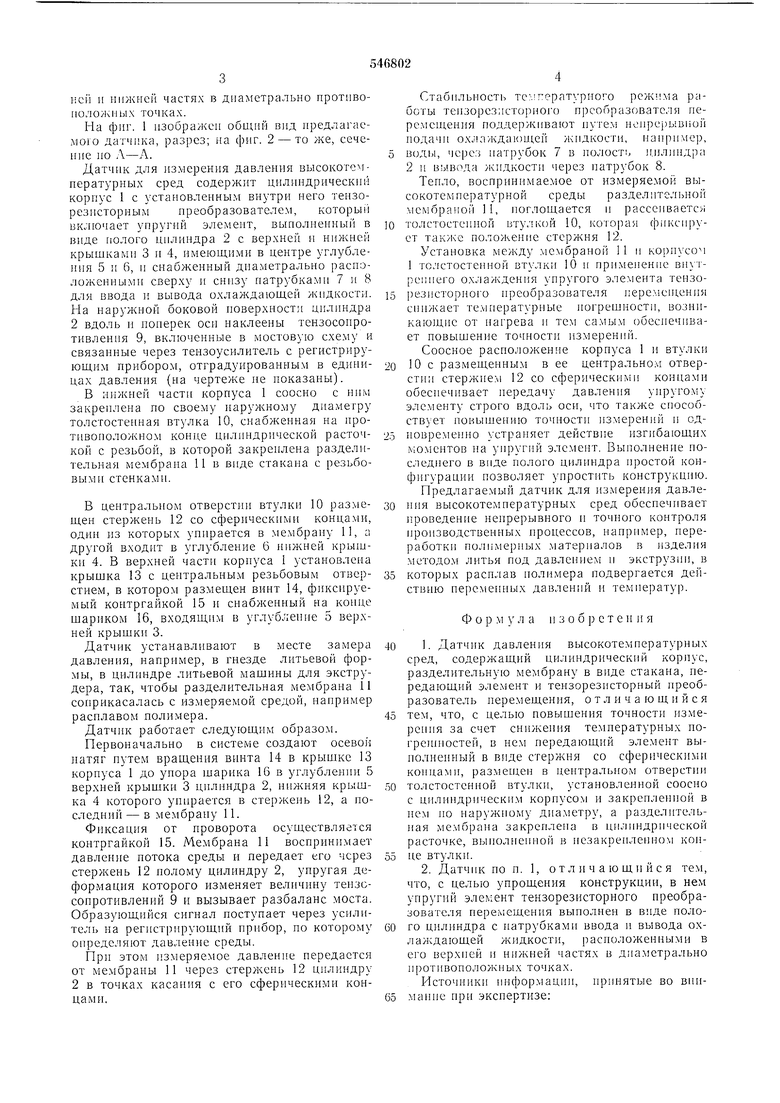

На фнг. 1 изображен общнй внд предлагаемою датчика, разрез; на фиг. 2 - то же, еечеине но Л-Л.

Датчик для нзмерення давления высокотемнературных сред содержит цилиндрическнй корнус 1 с установленным внутри него тензорезисторным нреобразователем, который включает упругий элемент, выполненный в внде полого цплиндра 2 с верхней и нижней крышками 3 п 4, имеющими в центре углубления 5 и б, и енабженный диа.метрально раснэложеинымн сверху н енизу патрубками 7 н 8 для ввода вывода охлаледающей жидкости. На наружной боковой поверхности цилиндра 2 вдоль и поперек осп наклеены тензосоиротнвления 9, включенные в мостовую схе.му и связанные через тензоусплитель с регистрирующим прнбором, отградуированным в единицах давления (на чертеже не показаны).

В н 1жней части корпуса 1 соосно е ннм закреплена по своему наружному диамегру толстостенная втулка 10, снабженная на протпвоположпо.м конце цплиндричеекой расточкой с резьбой, в которой закреплена разделительная мембрана 11 в виде стакапа с резьбовымп стенкамп.

В цептральпом отверстни втулкп 10 размещен стержень 12 со сферпческнми концами, однп нз которых упнраетея в .мембрану 11, а другой входит в углубление 6 нижней крышки 4. В верхней части корпуса 1 установлена крышка 13 с цептральным резьбовым отверстнем, в котором размещен вннт 14, фикепруемый контргайкой 15 н снабженный на конце щарпком 16, входящп.м в углублепне 5 верхней крышки 3.

Датчик устанавливают в месте замера давления, например, в гнезде литьевой формы, в цилпндре литьевой машины для экетрудера, так, чтобы разделптельная мембрана 11 соприкасалась с из.меряемой средой, например расплавом полнмера.

Датчик работает следующим образом.

Первоначально в системе создают осевой латяг путем вращения винта 14 в крышке 13 корпуса 1 до упора шарика 16 в углублении 5 верхней крышкп 3 цнлнндра 2, нижняя крышка 4 которого упирается в стержень 12, а поел едпий - в мембрану 11.

Фпксацин от нроворота осуществляется контргайкой 15. Мембрана 11 восприннмает давление потока среды и передает его через стержень 12 полому цилиндру 2, упругая деформация которого изменяет величину тензссопротивлений 9 и вызывает разбаланс моста. Образующийся сигнал поступает через усилпте;1ь на регнстрирующий прпбор, но которому определяют давление среды.

При этом измеряемое давлеппе передается от ме.мбраны 11 через стержень 12 цилиндру 2 в точках касания с его сферическими концами.

Стабильность температурного режима работы тепзорезлсторпого преобразователя перемещения поддерживают путем понрерыБпой подачи охлаждающей жидкости, папример, воды, через патрубок 7 в полость и,пл1П1Дра 2 и вывода жидкости через патрубок 8.

Тепло, воспринимае.мое от измеряе.мой высокотемпературной среды разделительной мембраной 11, поглощается п рассеивается толстостенной вту.лкой 10, которая c)iiKcn|)yет положение стержня 12.

Установка между мембраной 11 п корпусом 1 толстостенной втулки 10 н прпменение вн треппего охлаждения унругого элемента тензорезисторного преобразователя перемен1,ення сппжает температурные ногрешности, возннкающне от нагрева и тем самым обесиечивает повышение точности измерений.

Соосиое расположение корпуса 1 п втулки 10 с размещепным в ее центральном отверстни стержнем 12 со сферическими конца.мн обесиечнвает иередачу давлення упругому элементу строго вдоль осп, что также способствует понышепию точностн измерений н одновременно устраняет действне нзгибающих моментов на упругий элемент. Вынолнепне носледпего в виде полого цилнпдра простой конфигурации позволяет упростить конструкцню.

Предлагае.мый датчик для измерения давлеиия высокотемпературных сред обеспечпвает проведенпе непрерывного п точпого коптроля пропзводствеппых процессов, нанрнмер, переработкн полп1мерных .матерпалов в изделпя методом литья под давлепием и экструзии, в которых расплав полпмера подвергается действию иеремеппых давлеппй п температур.

Ф о р м у л а п 3 о б р е т е н и я

1. Датчик давления высокотемпературных сред, содержащий цилиндрнческий корпус, разделительную мембрану в виде стакана, нередающий элемент п тензорезисторный преобразователь перемещенпя, отличающийся

тем, что, с целью повышения точности измереиия за счет еиижения темиературных иогрешностей, в не.м передающий эле.мент выполненный в виде стержня со сферическими концами, размеп еп в центральном отверстпп

толстостеппой втулки, установлеппой соосио с цилипдрически.м корпусом и закреплеппой в нем но наружному днаметру, а разделнтельная мембрана закреплепа в цилппдрпческой расточке, выполпеиной в незакрепленном копце втулкн.

2. Датчпк по п. 1, отличающийся тем, что, с целью упрощения конструкции, в нем упругий элемент тензорезисторного преобразователя перемещения выполпен в внде полого цилиндра с натрубкамп ввода п вывода охлаждающей жидкости, расположенными в его верхией i нижней частях в диаметрально п)отивоноложных точках.

Нсточники пиформации, ирпиятые во вппмапие ирп экспертизе:

1. Патент Польши № 56193, кл. 42k 45/03, 1966.

2. Авторское свидетельство Л 31884 М. Кл.- G OIL 11/00, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик для определения давления высокотемпературных сред | 1989 |

|

SU1742659A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И РАЗНОСТИ ДАВЛЕНИЙ | 1997 |

|

RU2126533C1 |

| Загрузочное вибрационное устройство | 1977 |

|

SU680954A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ ТЕКУЧЕЙ СРЕДЫ, СУДНО ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ, СИСТЕМА ПЕРЕДАЧИ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ЗАГРУЗКИ ИЛИ РАЗГРУЗКИ СУДНА | 2021 |

|

RU2829725C2 |

| Устройство для фиксации оси цилиндра печатного аппарата печатных машин в рабочем состоянии | 1976 |

|

SU639734A1 |

| ЕМКОСТНЫЙ ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 2001 |

|

RU2237874C2 |

| ДАТЧИК ДАВЛЕНИЯ С ВИБРОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2010 |

|

RU2432556C1 |

| ИНДИКАТОР РАВЕНСТВА ДАВЛЕНИЙ ДВУХ СРЕД | 1991 |

|

RU2006014C1 |

| Устройство для измерения давления | 1987 |

|

SU1434285A1 |

75

Авторы

Даты

1977-02-15—Публикация

1973-03-22—Подача