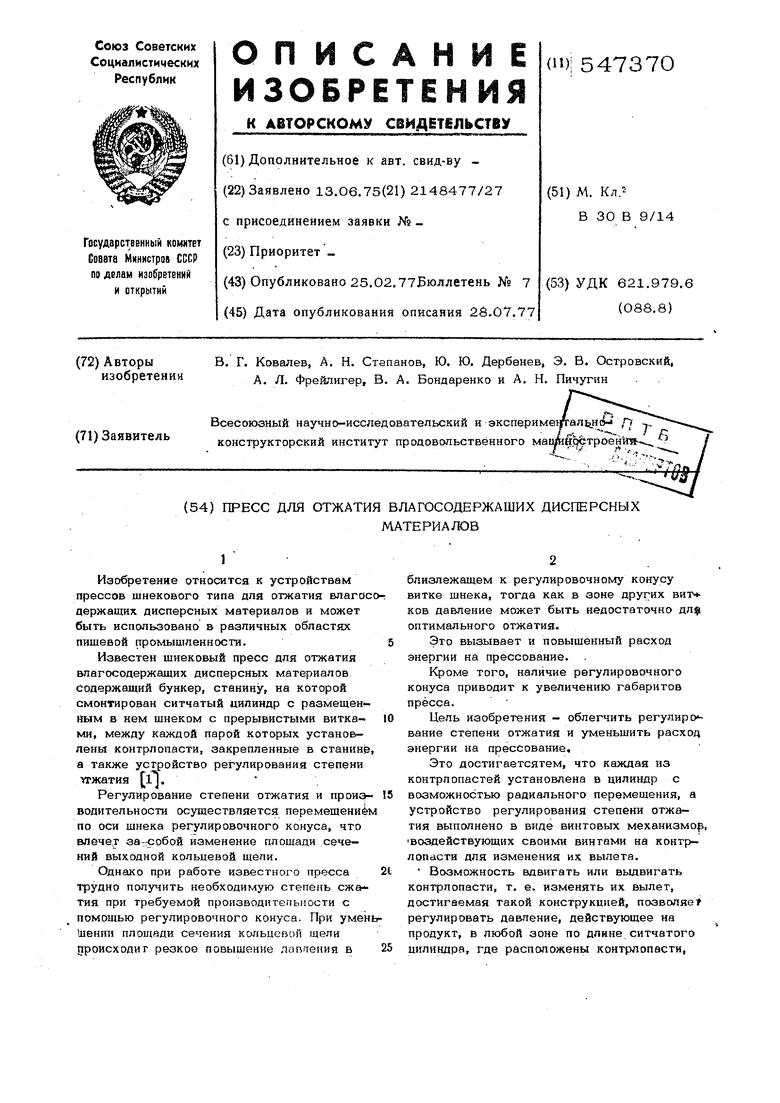

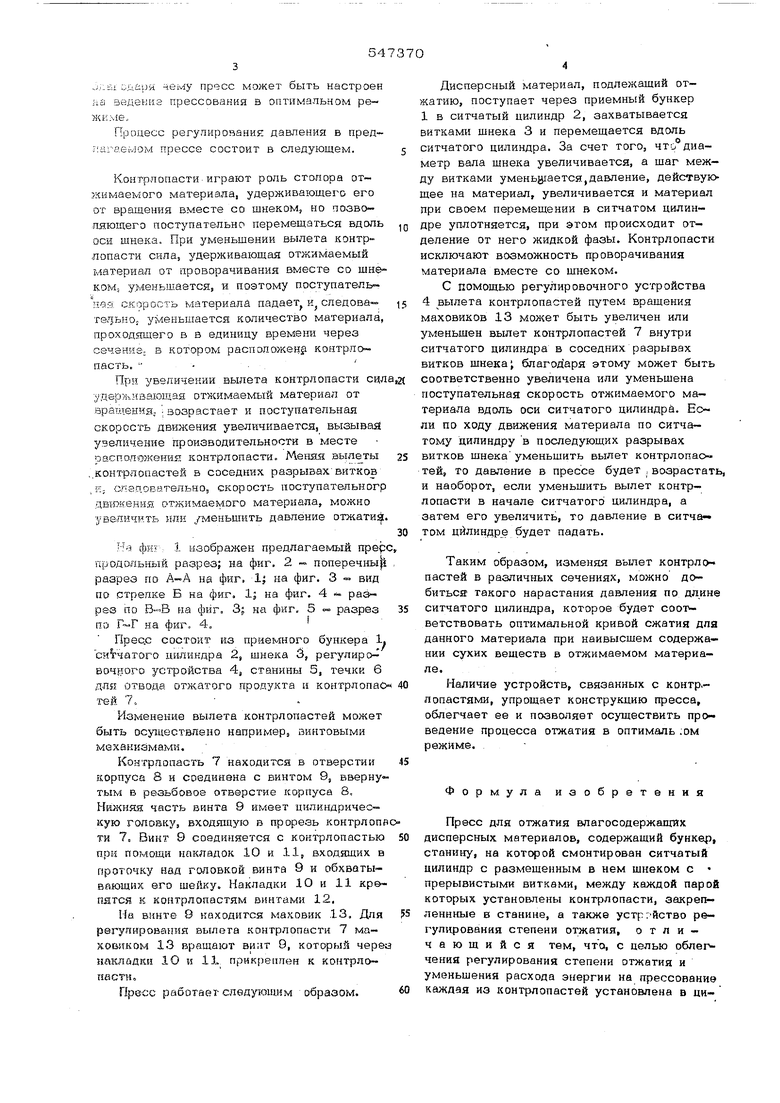

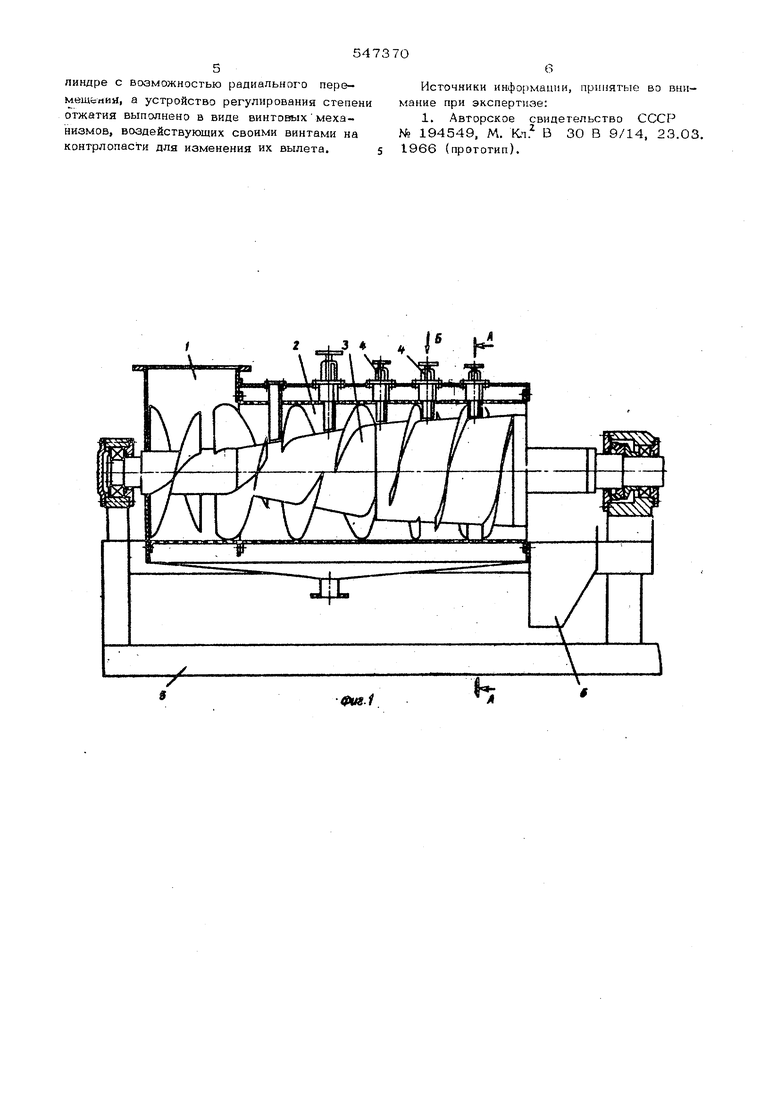

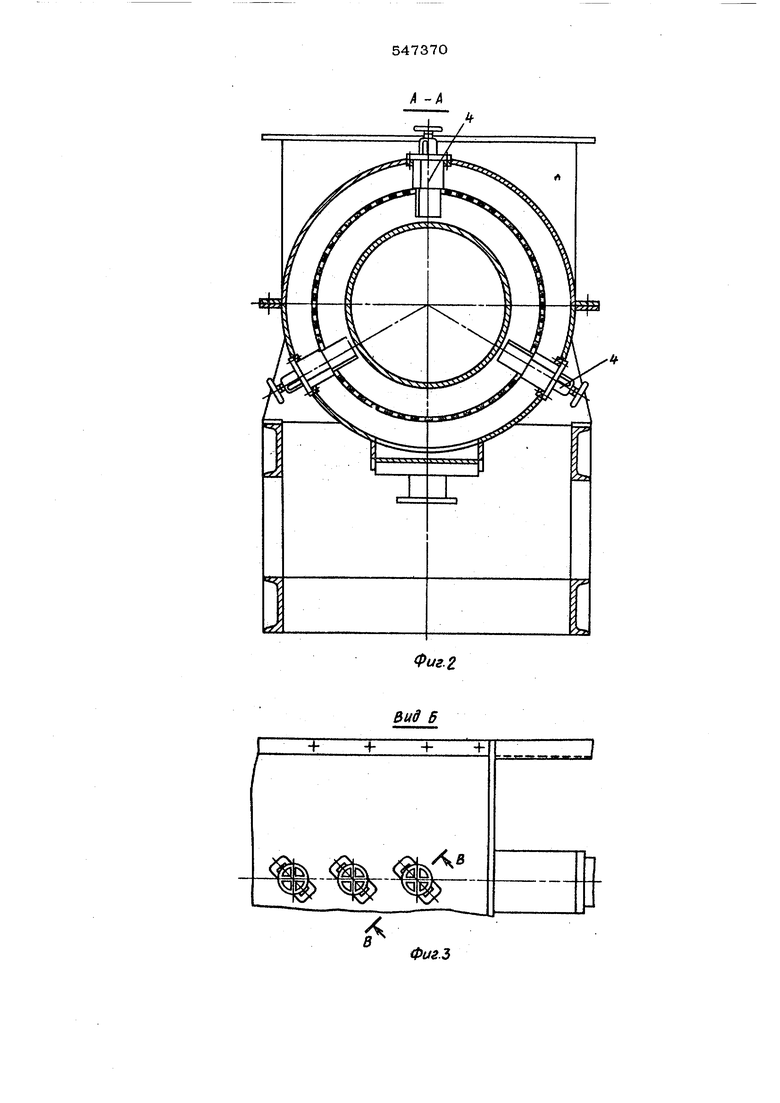

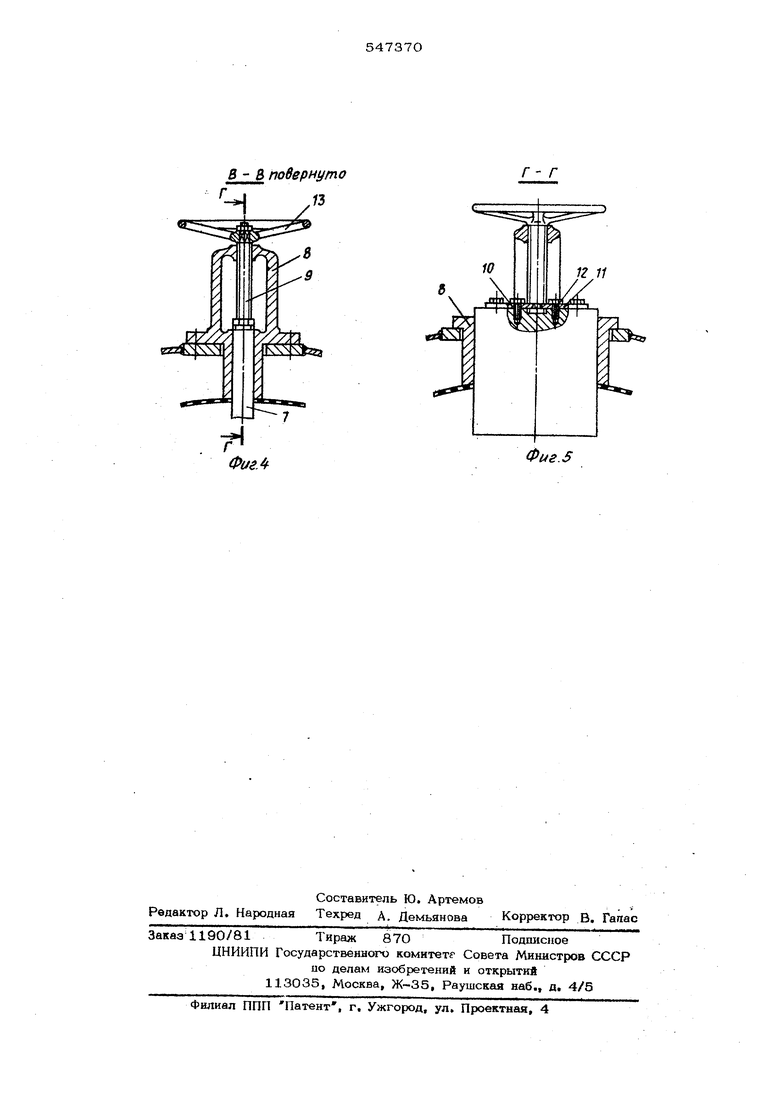

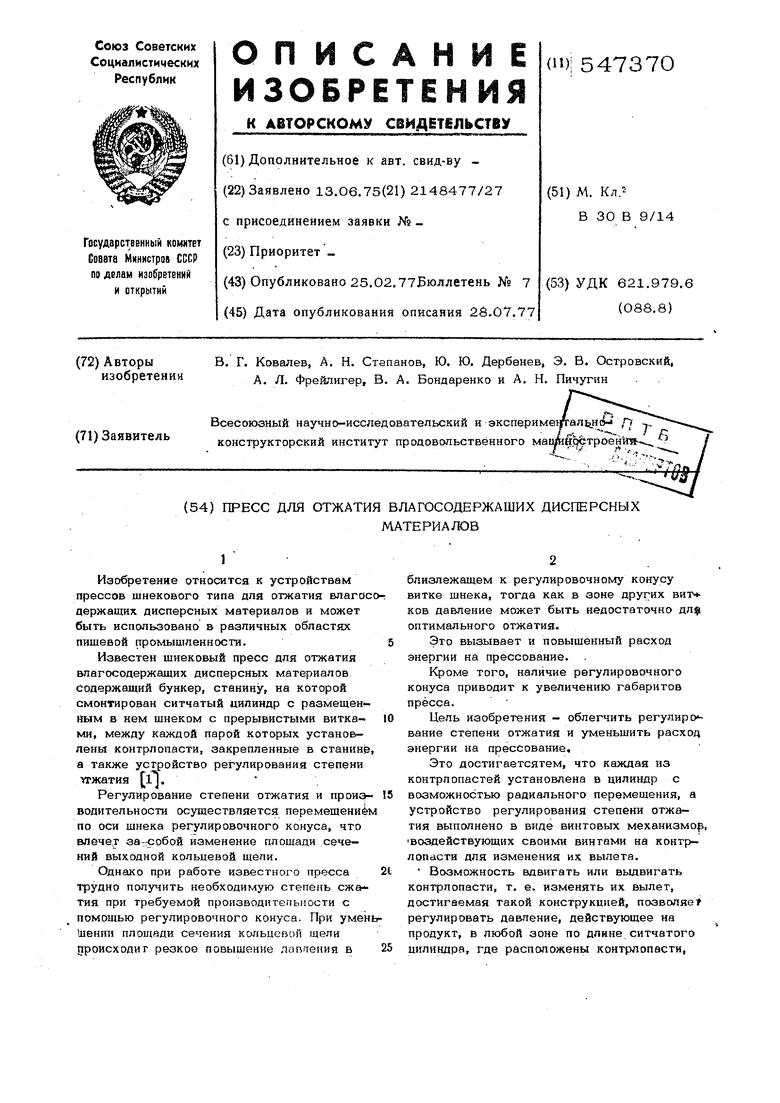

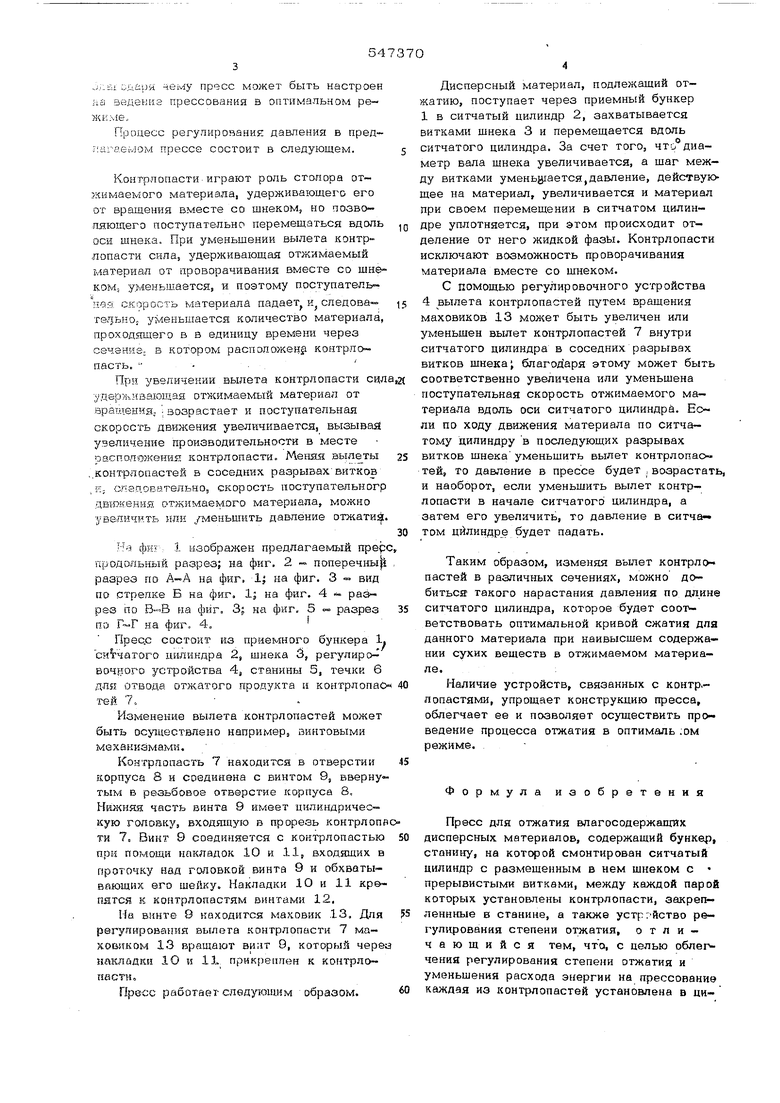

.;i:.fli о.цари чему пресс может быть настроен аа зедениа прессования в оптимальном режил е. Процесс регулирования давления в пред г;аг-ае;-лом прессе состоит в следующем. Контрлопасти играют роль столора отжимаемого материала, удерживающего его от вращения вместе со шнеком, но позво .пяющего поступательно перемещаться вдоль ,д оси шнека. При уменьшении вылета контрлопасти сила, удерживающая отжимаемый материал от проворачивания вместе со щн©ком, уменьшается, и поэтому поступатель над с.корооть материала падает и спедова TSJjbHOj уменьшается количество материала, проходящего в в единицу времени через сече ни S; в котором расположен:|1 контрлоаасть, При увеличении вылета контрлопасти cw,n |держивающая отжимаемый материал от вращения, ; возрастает и поступательная скорость движения увеличивается, вызывай увеличение производительности в месте оаспатожения контрлопасти. Меняя ,,контрлопастей в соседних разрывах витков Е; слап.овагельно, скорость поступательногр движения отжимаемого материала, можно увеличить или уменьшить давление отжатиа Не фн; 1 изображен предлагаемый прер продйгшный разрез; на фиг. 2 - поперечнырЕ разрез по А-А на фиг, 1; на фиг, 3 - вид по стрелке Б на фиг, 1; на фиг, 4 « расзрез по В.В на фиг. 3; на фиг. 5 разрез по на фиг. 4. Прес.с состоит из приемного бункера 1. си чагого цилиндра 2, шнека 3, регулироБочрого устройства 4, станины 5, течки 6 для отвода отжатого продукта и контрлопаО гей 7, Изменение вылета контрлопастей может быть осуществлено например, винтовыми мехакиамами. Контраопасть 7 находится в отверстии корпуса 8 и соединена с винтом 9, ввернутым в резьбовое отверстие корпуса 8. Нчй-сняя часть винта 9 имеет цилиндрическую головку, входящую в прорезь контрлопр ти 7. Винг 9 соединяется с коктрлопастью при помощи накладок 10 и 11, входящих в проточку над головкой винта 9 и обхватывающнк его шейку. Накладки Ю и 11 крепятся к коятрлопастям винтами 12, Ма винте 9 находится маховик 13. Для регупнровапия вылета контрлопасти 7 маsoiistKOM 13 вращают винт 9, который череа на сладкн 10 и 13 прикреп/тен к контрлопасти. Пресс работает следующим образом. 5 Дисперсный материал, подлежащий отжатию, поступает через приемный бункер 1 Б ситчатый цилиндр 2, захватывается витками шнека 3 и перемещается вдоль ситчатого цилиндра. За счет того, что диаметр вала щнека увеличивается, а шаг между витками уменьцгается,давление, действующее на материал, увеличивается и материал при своем перемещении в ситчатом цилин- дре уплотняется, при этом происходит от- деление от него жидкой фазы. Контрлопасти исключают возможность проворачивания материала вместе со шнеком, С помощью регулировочного устройства 4 вылета контрлопастей путем вращения маховиков 13 может быть увеличен или уменьшен вылет контрлопастей 7 внутри ситчатого цилиндра в соседних разрывах витков щнека; благодаря этому может быть соответственно увеличена или уменьшена поступательная скорость отжимаемого материала вдоль оси ситчатого цилиндрй. Ес ли по ходу движения материала по ситчагому цилиндру в последующих разрывах витков шнека уменьшить вылет контрлопас тей, то давление в прессе будет , возрастать, и наоборот, если уменьшить вылет контрлопасти в начале ситчатого цилиндра, а затем его увеличить, то давление в ситча- том цилиндре будет падать. Таким образом, изменяя вылет контрло. пастей в различных сечениях, можно добиться такого нарастания давления по длине ситчатого цилиндра, которое будет соот ветствовать оптимальной кривой сжатия для данного материала при наивысшем содержании сухих веществ в отжимаемом материале. Наличие устройств, связанных с контр,попастями, упрощает конструкцию пресса, облегчает ее и позволяет осуществить проведение процесса отжатия в оптималь ;ом режиме. Формула иаобретения Пресс для отжатия влагосодержащтях дисперсных материалов, содержащий бункер, станину, на которой смонтирован ситчатый цилиндр с размещенным в нем шнеком с прерывистыми витками, между каждой парой которых установлены контрлопасти, закрепленнные в станине, а также устройство регул1фования степени отжатия, отличающийся тем, что, с целью облег чения регулирования степени отжатия и уменьшения расхода энергии на прессование каждая из контрлопастей установлена в цилиндре с возможностью радиального перемещьйия, а устройство регулирования степени отжатия выполнено в виде винтовых механизмов, воздействующих своими винтами на контрлопасти для изменения их вылета.

Источники инфо()мации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 194549, М. Кп5 В 30 В 9/14, 23.03. 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНОГО СЫРЬЯ | 2004 |

|

RU2271931C2 |

| Маслопресс | 2017 |

|

RU2681881C1 |

| Пульсационный пресс для растительного сырья | 1986 |

|

SU1400894A1 |

| Непрерывно действующий диффузорный аппарат | 1931 |

|

SU29806A1 |

| Импульсный шнековый пресс для отжима плодово-ягодного сырья | 1987 |

|

SU1521756A1 |

| Комбинированный пресс-гранулятор для удаления жидкой фазы - воды из свекловичного жома | 2021 |

|

RU2772662C1 |

| Шнековый пресс для отжима | 1986 |

|

SU1386485A1 |

| Дозатор схватывающихся сыпучих материалов | 1983 |

|

SU1146555A1 |

| Шнековый пресс | 1978 |

|

SU766892A1 |

| Шнековый пресс для отделения жидкости от влагосодержащих веществ | 1981 |

|

SU1256992A1 |

-f -f- -ь нФиг.1

Вид 6

Фиг.Ъ

В - В повернуто .ГЗ

Фиг А

Г - г

Фuг.S

Авторы

Даты

1977-02-25—Публикация

1975-06-13—Подача