Изобретение относится к области литейного ироизводства, а именно к изготовлению керамических форм по выплавляемым моделям.

Известна суспензия для изготовления форм по выплавляемым моделям, содержащая огнеупорный наполнитель, этилсиликатное связующее, воду, поверхностно-активное вещество и соляную кислоту.

Однако прочность форм, изготовленных на основе такой суспензии после обжига снижается в 2-3 раза за счет выгорания органической составляющей, что является причиной больших потерь форм из-за их разрушения при осуществлении последующих технологических и транспортных операций и сравнительно высокого брака отливок.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является суспензия, содержащая огнеупорный наполнитель, металлофосфатное связующее, воду и поверхностно-активное вещество.

Применение чистых металлофосфатных связок в качестве связующего для изготовления форм по выплавляемым моделям невозможно, так как твердение форм, изготовленных на их основе, происходит при 70-300°С, в то время, как температура сушки форм по выплавляемым моделям не должна превышать 30°С изза низкой теплостойкости самих моделей.

С целью повышения прочности керамических форм после обжига суспензия в качестве металлофосфатного связующего содержит алюмохромофосфатное связующее и дополнительно - хлористый барий при следующем соотношении ингредиентов, вес. %: Алюмохромофосфатное связующее4-16Хлористый барий1-5 Поверхностно-активное

вещество0,01-0,03

Вода18-36

Огнеупорный наполнитель Остальное

Катионы бария, повышая степень нейтрализации ортофосфорной кислоты, которая является основой любой металлофосфатной связки, обеспечивают эффект твердения форм при температуре ниже 30°С.

Во время обжига форм происходит процесс полимеризации фосфатных связок, что приводит к значительному упрочнению их.

Порядок приготовления суспензии но изобретению следующий. В бак мешалки вливают

воду, вводят хлористый барий и перемешивают до полного растворения последнего, затем вводят металлофосфатную связку и снова перемешивают в течение 5-10 мин, после чего вводят огнеупорный наполнитель и все перемешивают до получения однородной системы.

3

Поверхностно-активное вещество вводят в последнюю очередь и суспензию перемешивают в течение 5-10 мин. Вязкость готовой суспензии должна находиться в пределах 30- 40 сек ио вискозиметру ВЗ-4; водородный показатель ( -1,5).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспезия для изготовления керамических форм | 1975 |

|

SU531618A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

| Суспензия для изготовления керамических форм по выплавляемым и выжигаемым моделям | 1978 |

|

SU766730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| Суспензия для изготовления керамических литейных форм | 1978 |

|

SU766729A1 |

| Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям | 1981 |

|

SU1011324A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2167022C1 |

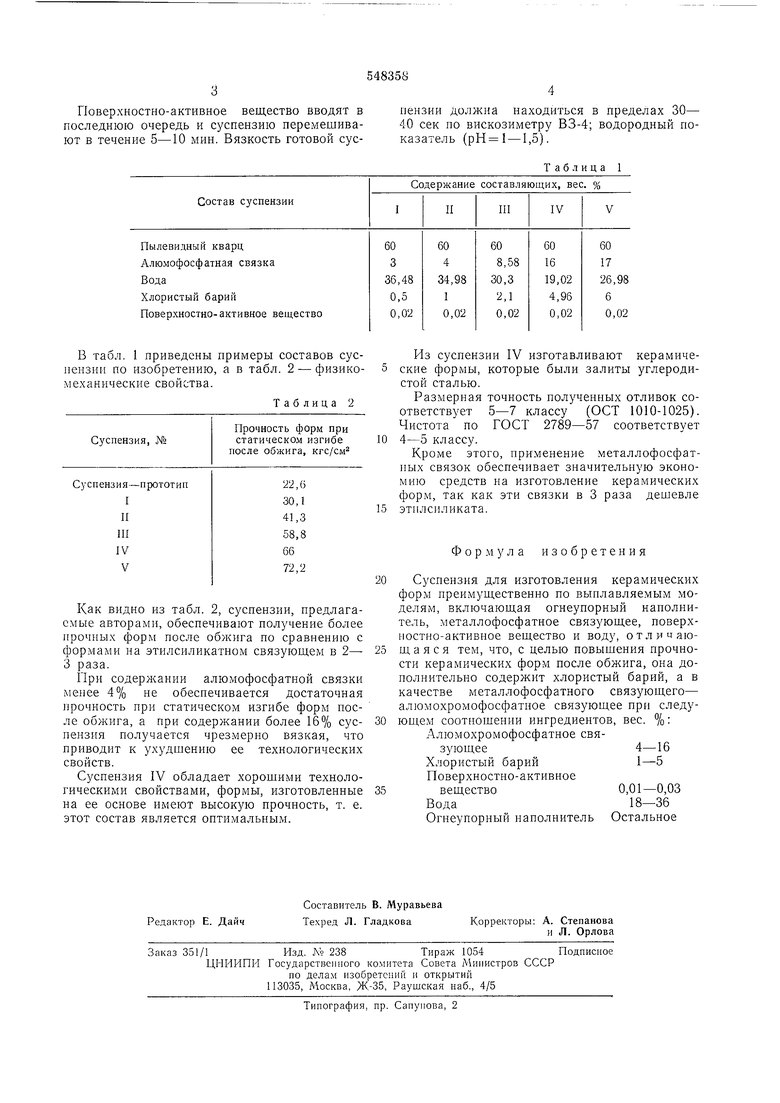

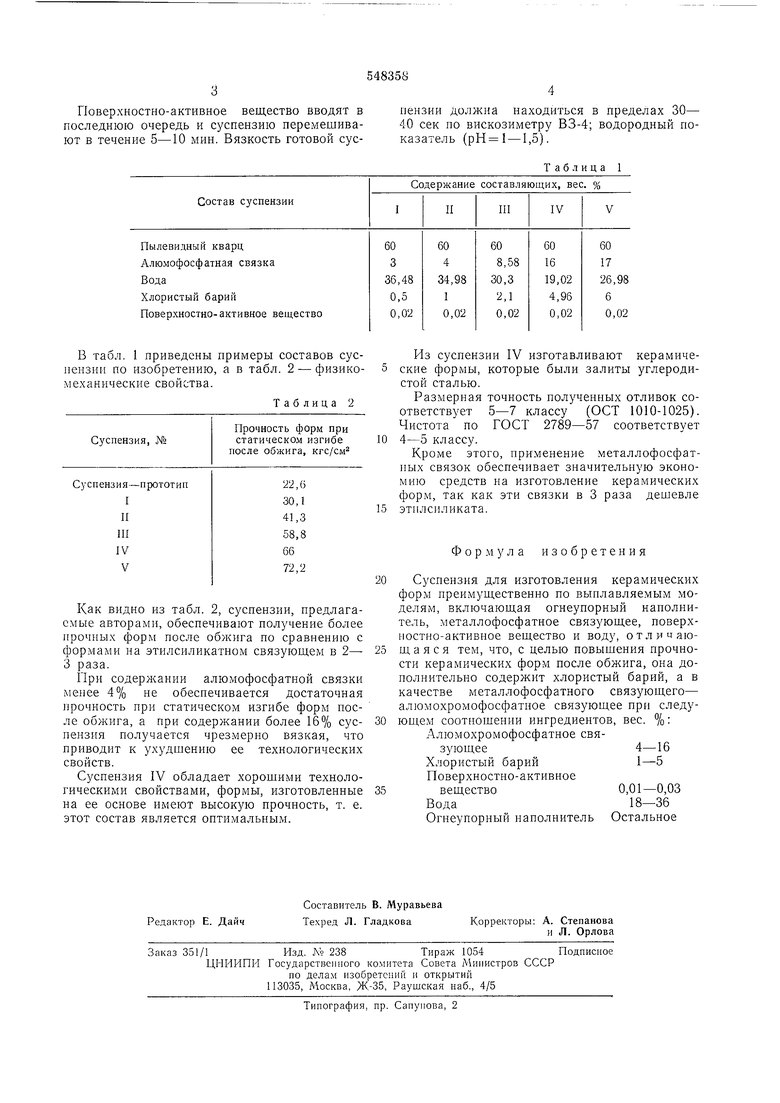

В табл. 1 приведены примеры составов суспензии по изобретению, а в табл. 2 - физикомеханнческие свойства.

Таблица 2

Прочность форм при

Суспензия, №

статическом изгибе

после обжига, кгс/см

успензия-прототип

22,6 I

30,1

И

41,3

III

58,8

IV

66

V

72,2

Как видно из табл. 2, суспензии, предлагаемые авторами, обеспечивают получение более прочных форм после обжига по сравнению с формами на этилсиликатном связующем в 2- 3 раза.

При содержании алюмофосфатной связки менее 4% не обеспечивается достаточная прочность прн статическом изгибе форм после обжига, а при содержании более 16% суснензпя получается чрезмерно вязкая, что приводит к ухудшению ее технологических свойств.

Суспензия IV обладает хорошими технологическими свойствами, формы, изготовленные на ее основе имеют высокую прочность, т. е. этот состав является оптимальным.

Пз суспензии IV изготавливают керамические формы, которые были залиты углеродистой сталью.

Размерная точность полученных отливок соответствует 5-7 классу (ОСТ 1010-1025). Чистота по ГОСТ 2789-57 соответствует 4-5 классу.

Кроме этого, применение металлофосфатпых связок обеспечивает значительную экономию средств на изготовление керамических форм, так как эти связки в 3 раза дешевле этплсиликата.

Формула изобретения

Суспензия для изготовления керамических форм преимущественно по выплавляемым моделям, включающая огнеупорный наполнитель, металлофосфатное связующее, поверхностно-активное вещество и воду, отличающаяся тем, что, с целью повышения прочности керамических форм после обжига, она дополнительно содержит хлористый барнй, а в качестве металлофосфатного связующего- алюмохромофосфатное связующее при следуюп,ем соотношении ингредиентов, вес. %: Алюмохромофосфатное связующее4-16Хлористый барий1-5 Поверхностно-активное

вещество0,01-0,03

Вода18-36

Огнеупорный наполнитель Остальное

Авторы

Даты

1977-02-28—Публикация

1974-07-05—Подача