Изобретение относится к литейн му производству, в частности к изготовлению форм по выплавляемым моделям. Известна суспензия для изготов ления форм по выплавляемым моделя содержащая в своем составе в каче ве основных элементов этилсиликат ное связующее, неорганические кис лоты, огнеупорный наполнитель и добавки поверхностно-активных веществ для улучшения смачиваемости суспензии с модельным блоком l. В указанной суспензии связующе находится в виде коллоидного раст вора , вследствие чего процессы по лимеризации и коагуляции связующе происходят с одновременным удалением физической влаги при послойн сушке огнеупорного покрытия. Указанная суспензия обладает склонно тью к трещинообразованию, низкой прочностью-оболочек после сушки и обжига, недостаточной живучестью (2-3 сут). Наиболее близким к предлагаемом изобретению по технической сущности и достигаемому эффекту является суспензия , содержащая в своем составе, мае. %: 1,5-5,5 Этилсиликат 18,8-22,8 Вода Неорганическая кислота (соляная и серная) 0,06-0,30 Алюмохромфосфатное1,5-7,5 связующее Поверхностноактивное ве0,015-0,03 щество Огнеупорный Остальное наполнитель В указанном составе суспензии д уменьшения склонности огнеупорного покрытия к трещинообразованию при сушке введена алюмохромфосфатная связка. Окислы алюминия и хром на ходящиеся в суспензии упрочняют образующуюся пленку при полимериза ции и коагуляции связующего в процессе его сушки. Однако использование такой суспензии для приготовления огнеупорного покрытия приводит к увеличени продолжительности сушки (огнеупорных слоев) до 5 ч каждого слоя, вместо 2-3 ч без использования ал мохромфосфатной связки. Увеличение рремени сушки слоев огнеупорного покрытия связано с за медлением процесса отдачи физическ влаги из образующихся окислов алюм ния и хрома, более устойчивой связью молекул, воды и окислов в интер валак сушки огнеупорного покрытия. Цель изобретения - повышение прочности и ускорения отверждения оболочковых форм. Поставленная цель достигается тем, что суспензия для изготовления керамических оболочковых форм по выплавляемым моделям, включающая этилсиликат, воду, соляную и серную кислоты, фосфорсодержащее соединение, .поверхностно-активное вещество, огнеупорный наполнитель на основе окиси кремния, содержит в качестве фосфорсодержащего соединения кальциймагнийалюмохромфосфатное связукмцее и дополнительно - глицерин при следующем соотношении ингредиентов, мае.%: 1,5-5,5 Этилсиликат 18,8-22,8 Вода Соляная кис0,035-0,35 лота Серная кис0,035-0,15 лота Поверхностноактивное ве0,015-0,03 щество Кальциймагнийалюмохромфосфатная1,5-7,5 связка 0,2-1,2 Глицерин Огнеупорный наполнитель на основе окиси кремОстальноения При вводе в суспензию кальциймагнийалюмохромфосфатной связки при сушке слоев огнеупорного покрытия, образующиеся окислы кальция и магния более активно отбирают влагу, чем окислы алюминия и хрома, что в сочетании с этилсиликатом обеспечивает эластичность пленки связующего, предотвращает образование трещин при сушке слоев огнеупорного покрытия, повышает прочность форм после обжига. Ввод в состав суспензии глицерина, который является простейшим трехатомным спиртом и одновременно хорошо растворяется в воде и спирте способствует быстрому удалеНИЮ физической влаги при сушке слоев огнеупорного покрытия до выгтопки модельной массы из форм. Наличие глицерина в составе суспензии обеспечивает хорошую смачиваемость ее с элементами модельного блока, заполняемость суспензии во внутрен-к ние полости сложных фасонных моделей улучшается. При этом отсутствуют пузырьки воздуха в глубоких полостях, что увеличивает прочность образующегося огнеупорного покрытия при нанесении суспензии на модельный блок и последующей обсыпке огнеупорными материалами ( песком, электрокорундом и т.д.).

В дальнейшем при полимеризации и коагуляции коллоидного раствора, содержащего глицерин совместно с частицами упорного наполнителя, образующаяся пленка аморфного кремнезема, а после прокаливания кристаллического кремния, обладает достаточно высокой пластичностью, способствующей образованию прочного огнеупорного покрытия без трещин.

Пример . Суспензию приготавливают совмещенным способом в установках для приготовления суспензий, например, модели 661.

В воду подкисленную соляной и серной кислотами вводят в приема пылевидный кварц и перемешивгиот 30 мин для равномерного смачивания пылевидного кварца водой и нейтрализации имеющихся в нем вредных органиЧеских примесей. Затем вводят этилсиликат иперемешивают 20-30 мин За 10 мин.до окончания перемешива ия в суспензию выводят кальциймагний. алюмохромфосфатное связующее и глицерин. За 5 мин до окончания приготовления суспензии вводят поверхностно-активное вещество, например,

контакт Петрова.

В процессе проверки в лабораторных и промышленных условиях производства испытываются суспензии и образцы, приготовленные из них. Вязкость суспензий, приготовленных по предлагаемому составу и известных измеряют при помощи вискозиметра ВЗ-4, которая изменяется в пределах: для 1-го слоя - 75-80 с, а

5 для последующих слоев - 40-45 с. Водородный показатель среды (рН ) изменяется в пределах 1,25-2,5 ед.

На основе полученных суспензий готовят образцы путем нанесения суспензии с последующей обсыпкой

кварцевым песком. Каждый слой сушат при 2б-30с.

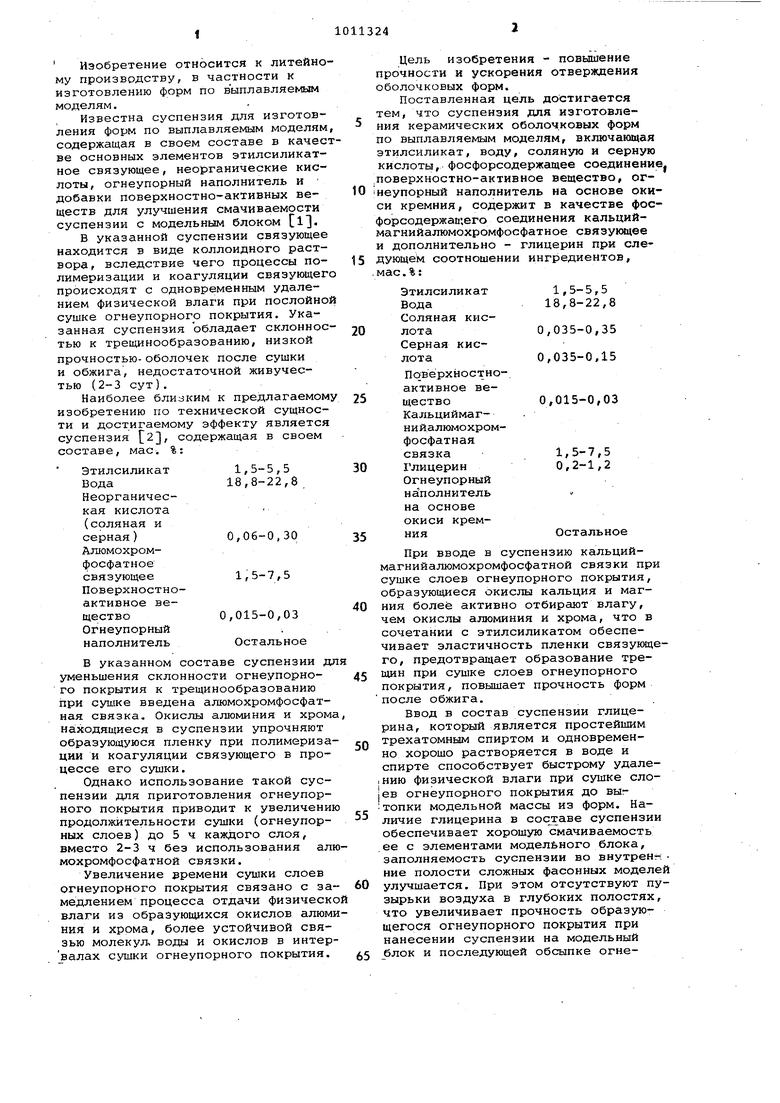

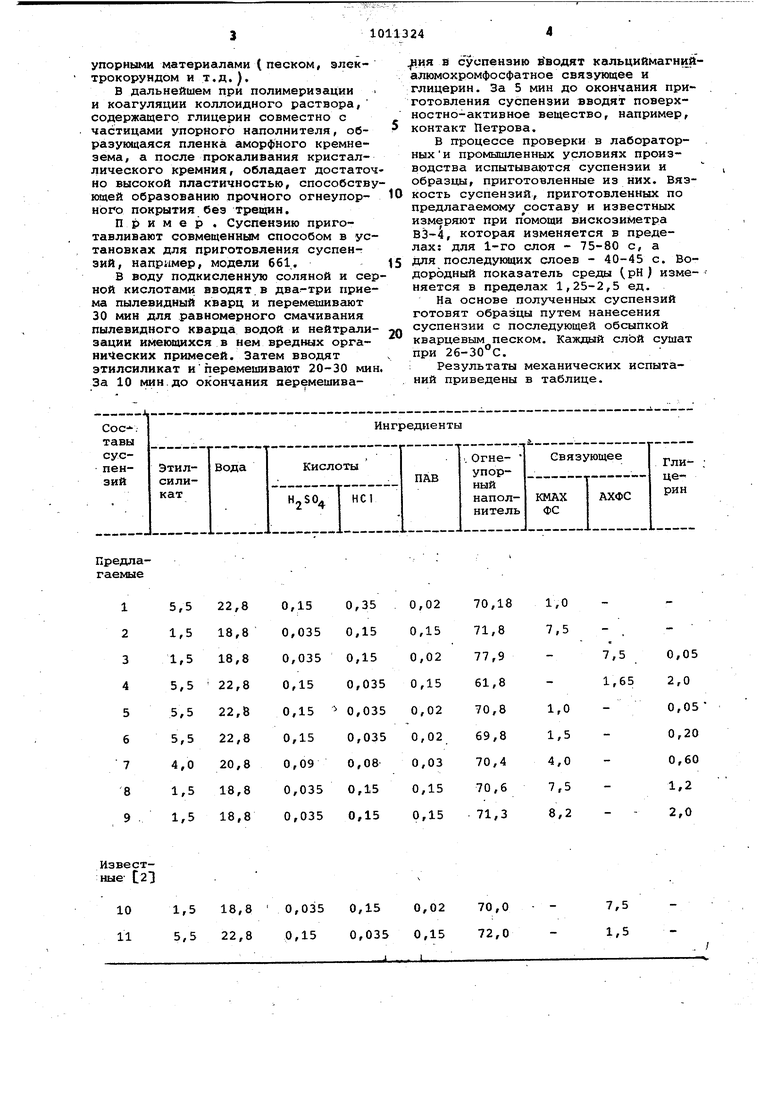

: Результаты механических испытаний приведены в таблице.

Составысуспензий

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1055585A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1156803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Способ изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1082546A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU740378A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающая этилсиликат, воду, соляную и серную кислоты, фосфорсодержащее соединение, поверхностно-активное вещество, огнеупорный наполнитель на основе окиси кремния, отличающаяся тем, что, с целью повышения прочности и ускорения отверждения оболочковых форм, она содержит в качестве фосфорсодержащего соединения кальциймагнийалюмохромфосфатное связуквдее и дополнительно - глицерин при следующем соотношении ингредиентов, мае. %; 1,5-5,5 Этилсиликат 18,8-22,8 Вода Соляная кис0,035-0,350 лота Серная кис0,ОЭ5-0,150 лота Поверхностноактивное ве0,015-0,030 щество Кальциймагнийалюмохром|фосфатное 1,5-7,5 связукщее 0,2-1,2 Глицерин (Л Огнеупорный наполнитель на основе окиси кремОстсшьное ния

Испытываются суспензии с этилсиликатным связующим и с кальциймаг нийалюмохромфосфатным связующим без глицерина (варианты 1-2), с этилсиликатным связующим и глицерином (варианты 3-4), с этилсиликатным и кальциймагнийалюмохромфосфатным связующим и глицерином (варианты 5-9), известные С2 с алюмохромфосфатным связующим (варианты 10-11 В таблице показаны результаты суш ки последнего 4-го слоя. Как требующего наибольшего времени сушки, чем предыдущие три слоя. После сушки их по выбранному режиму (1,5) 2,0; 3,0; 4,0 и 5,0 ч) определяют влажность керамики, как разность весов после взвешивания на аналитических весах, и прочность образцов на .изгиб после сушки и обжига на уни50,0 64,0 60,0 52,0 версальной испытательной машине РМИ-бО, Как видно из таблицы, относительная влсжность керамики образцов по предлагаемой суспензии уже через 1,5-2,0 ч имеет показатели, дающие возможность производить.выплавку модельного состава из блоков, тогда как суспензия соответствующая составу прототипа дает возможность выплавлять модельный состав только через 4-5 ч -сушки. Прочность при изгибе у образцов, изготовленных по предлагаемой суспензии, как после сушки, так и после обжига в холодном и нагретом состоянии до 900°С на 8,0-12% выше по сравнению с этими показателями суспензии 2 . Таким образом, полученные результаты позволяют определить со7 1011 держание кальциймагнийалюмохромфосфатного связукицего от 1,5-до 7,5%. Уменьшение его содержания ниже 1,5% незначительно ускоряет сушку огнеупорного пок млтия, а превыше.ние его содержания свыше 7,5% приво- 1ит к снижению прочности огнеупорного покрытия при изгибе. . При вводе глицерина от 0,2% обеспечйвается, как ускорение сушки, 248 так и уменьшение трещин огнеупорного покрытия. Повышение прочности керамических форм после обжига на 8,0-12,0% позволяет снизить брак отливок по засору и размерной точности на j 1Т)%. общий экономический эффект на 1т литья составляет 40 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СУСПЕНЗИИ | 0 |

|

SU395157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Суспезия для изготовления керамических форм | 1975 |

|

SU531618A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-15—Публикация

1981-09-18—Подача