(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1983 |

|

SU1138228A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1009603A1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 1992 |

|

RU2006372C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Смесь для упрочнения оболочковых керамических литейных форм | 1975 |

|

SU557864A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Противопригарное покрытие для литейных форм и стержней | 1977 |

|

SU724270A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| Шихта для изготовления теплоизоляционного материала | 1980 |

|

SU975687A1 |

1

Изобретение относится к области литейного производства, а именно к изготовлению керамических форм по выплавляемым моделям,

Известна огнеупорная суспензия 5 на этилсиликате и алюмохромфосфате , (АХФС) в качестве связующего, которая также содержит неорганическую кислоту, поверхностно-активное вещество (ПАВ), воду и огнеупорный на- 10 полнитель 1.

Однако вследствие частичного разрушения АХФС в растворе этилсиликата, так как последний является кремнийорганическим соединением, суспен- 15 зия имеет низкие п15О.чностные качества (свойства) при высоких температурах.

Наиболее близка к предлагаемой по -техническому существу и достигав- 20 мому результату суспензия для изготовления керамических форм, содержащая огнеупорный наполнитель, АХФС, хлористый барий, ПАВ, воду 2, Однако время твердения слоя пок-, 25 рытия при комнатных температурах весьма значительвр (более 12ч), и такая суспензия .непригодна для использования в крупных механизированных цехах, поскольку время сушки (отверж- 30

дения) слоя покрытия определяется .скоростью конвейера и составляет 1-4ч для одного слоя покрытия.

Кроме того, поскольку суспензия содержит в своем составе значительное количество воды (18-36 вес,%) и мало связующего - АХФС, имеют низкую горячую прочность,По этой же причине суспензия имеет невысокие седиментационные показатели.

Цель изобретения - значительное ускорение времени отверждения суспензии и улучшения седиментёщионной ус тойчиврсти суспензии.

Достигается это тем, что cyctieHзия, .вкдачающая огнеупорный наполнитель, алюмохромфосфатное связующее, хлорид щелочноземельного металла, поверхностно-активное вещество, воду, дополнительно содержит шлак феррохромового производства или гидроокись алюминия при следующем соотнсмиении ингредиентов, вес, % Алюмохромофосфатное связующее15,0-30,0

Хлорид щелочноземельного металла 3,0- 5,0 Вода12,0-16,0

Поверхностно-активное вещество Т), 05-0,1

Шлак феррохромового производства или гидроокись алюминия 0,5- 0/8 Огнеупорный наполнитель Остальное При этом слой суспензии, нанесенной на модельный блок, отверждаетсд при комнатной температуре через 11,5 ч, причем ггредыдущий слой не размокает, значительно повышается горячая прочность оболочки, так как суспензия содержит меньше воды и больше АХФСо По этой причине суспензия обладает высокой .сед1иментационной устойчивостью.

В лабораторных условиях приготовлена и испытана суспензия по изобретенивр.

Суспензию приготавливают следующим образом. Готовят водный раствор хлорида бария плотностью 1,1 & г/см-, что соответствует 19,9%-ной концентрации в количестве 1 л. В полученный раствор вливают 1,5л §1люмохромофосфатного связующего (ТУ618-166-73 завода хромовых соединений г. Актюбинс и перемешивают 3-5 мин. Полученная смесь раствором.имеет плотность 1,341,36 г/см-. В раствор .вводится расчетное количество ,5 кг маршалита (ПК-3 ГОСТ 9077), 59,45 г феррохрог-ю вого шлака МРТУ-14-11-64 Челябинског металлургического завода или гидроокиси алюминия и 4 мл ПАВ. Суспензия перемешивается 20-30 мин при включенном водяном охлаждении мешалки.

Аналогичным путем приготовлены и остальные варианты суспензии.

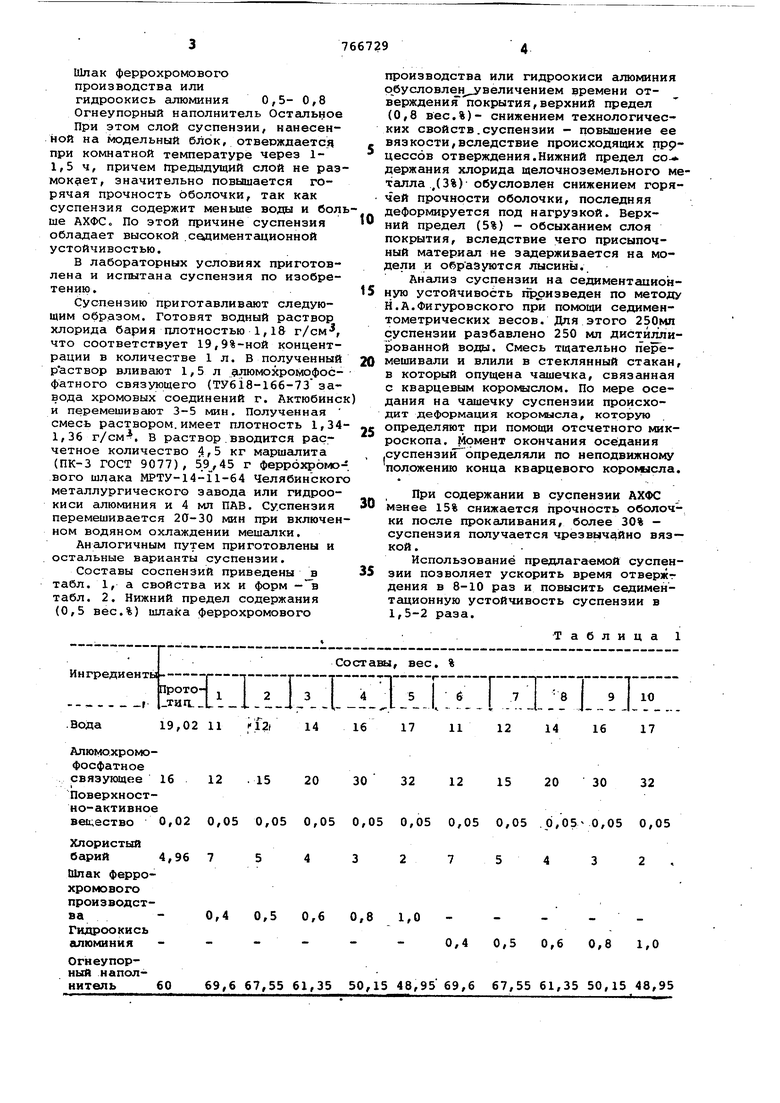

Составы соспензий приведены в табл. 1, а свойства их и форм табл. 2. Нижний предел содержания (0,5 вес.%) шлака феррохромового Алюмо.хро июФосфатноесвязующее 16 12 .15 20 30 Поверхностно-активноевещество 0,02 0,05 0,05 0,05 0,05 Хлористый барий 4,96 7 5 4 3 Шлак феррохромовогопроизводства - 0,4 0,5 0,6 0,8 Гидроокись гшюминия - - Огнеупорный наполнитель 60 69,6 67,55 61,35 50,15

производства или гидроокиси алюминия о бусловлен увеличением времени отверждения покрытия, верхний предел (0,8 вес.%)- снижением технологических свойств.суспензии - повышение ее вязкости,вследствие происходящих пррцессов отверждения.Нижний предел со- держания хлорида щелочноземельного металла ,(3%) обусловлен снижением горячей прочности оболочки, последняя деформируется под нагрузкой. Верхний предел (5%) - обсыханием слоя покрытия, вследствие чего присыпочный материал не задерживается на модели и обраэуются лысины.

Анализ суспензии на седиментаиионную устойчивость произведен по методу Н.А.Фигуровского при помощи седиментометрических весов. Для этого 250мп суспензии разбавлено 250 мл дистиллированной воды. Смесь тщательно пер емешивали и влили в стеклянный стакан, в который опущена чашечка, связанная с кварцевым корог ыслом. По мере оседания на чашечку суспензии происходит деформация коромысла, которую определяют при помощи отсчетного микроскопа. Шмент окончания оседания .суспензии определяли по неподвижному положению конца кварцевого корошсла.

.. .

При содержании в суспензии АХФС мэнее 15% снижается прочность оболочки после прокаливания, более 30% суспензия получается чрезвычайно вязкой .

Использование предлагаемой суспензии позволяет ускорить время отвержг дения в 8-10 раз и повысить седиментационную устойчивость суспензии в 1,5-2 раза.

Таблица 1 32 12 15 20 30 32 . 0,05 0,05 0,05 .0,,05 0,05 2 1,0 0,4 0,5 0,6 0,8 1,0 48,95 69,6 67,55 61,35 50,15 48,95 Время отверждения слоя покрытия, ч 12 2,5 1,5 1,3 1,0 Окончание процесса оседания частиц при температуре , с 390 580 695 740 770 Прочность при статистическом изгибе при , кгс/ем 36 67 67 65 59 Холодная сухая прочность, кгс/см - 60,2 47,8 56,3 56,5

Формула изобретения Суспензия для изготовления кера.мических литейных форм, преимущественно полученных по выплавляеким моделям, включающая огнеупорный наполнитель, сшюмохромофосфатное связующее, поверхностно-активное вещество, хлорид щелочноземельного металла и .Ъоду, отличающаяся тем, что , с целью ускорения времени ее отЬерждения и улучшения седиментационной устойчивости, суспензия дот полнительио содержит шлак феррохромового производства или гидроокись алюминия при следующем соотношении ингредиентов, вес. %. Алюмохромофосфатное связующее15,Q-30,0

Таблица 2

Хпорид щелочноземельного металла 3,0-5,0 Войа12,0-16,0

Поверхностно-активное вещество-0,05-0,1

Шлак феррохромового производства или шдроокись алюминия 0,5-0,8 Огнеупорный наполнительОстальное

Источники информсщии, принятые во внимание при экспертизе

Авторы

Даты

1980-09-30—Публикация

1978-09-27—Подача