Известно, что резание металлов заключается в последовательном отрывании металла давлением передней грани резца и последующего затем разделения стружки на отдельные элементы. Этот процесс производит пульсирующее действие на резец, отчего последний при работе вибрирует, а переменное действие давления резания производит переменное же упругое отжатие узлов станка.

Дрожание резца при обдирке вызывает на изделии „рябь и наблюдения показали, что в данном случае сцепление между отдельными элементами стружки легче нарущается и последняя отходит кусками (как в случае обработки чугуна или твердой бронзы). Причины образования сливной стружки, кроме зависимости от свойств обрабатываемого материала, угла резания и скорости, кроются еще в степени жесткости резца. При нежестком резце стружка дробится, особенно при больщом ее сечении.

Амплитуда и частота колебаний, вызываемые пульсирующим действием нагрузки, зависят от сечения и вылета резца (изменение прогиба резцов примерно обратно пропорционально изменению момента сопротивления). Очевидно, что колебания резца от вертикальной составляющей давления резания не сказываются на точности обработки.

Настоящее изобретение основано на использовании неравномерности скалывания стружки в процессе резания (неравномерности давления) для переменного изменения угла передней грани резца с целью изменения стружки непосредственно в месте ее отделения от изделия и уменьщения расхода энергии на резание.

С этой целью резец состоит из ряда пластин, расположенных параллельно оси резца и выполненных пружинящими. Под влиянием давления резания пластины изгибаются и на передней грани резца образуют порог для ЛОМКИ стружки.

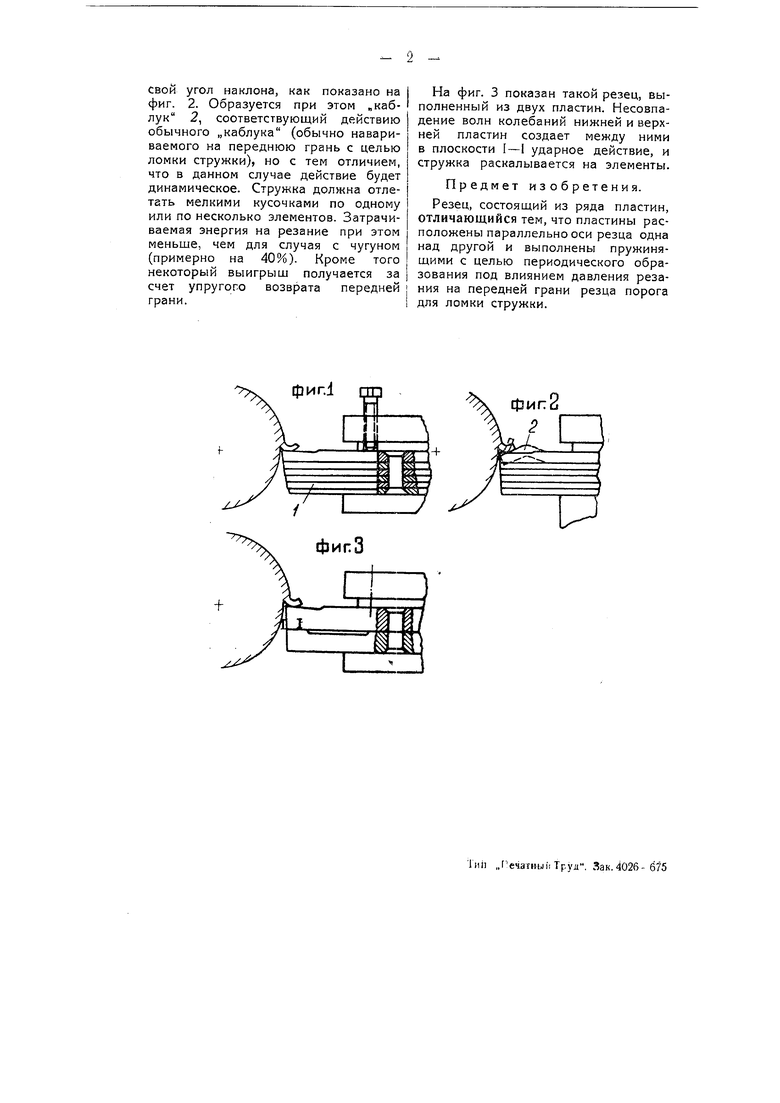

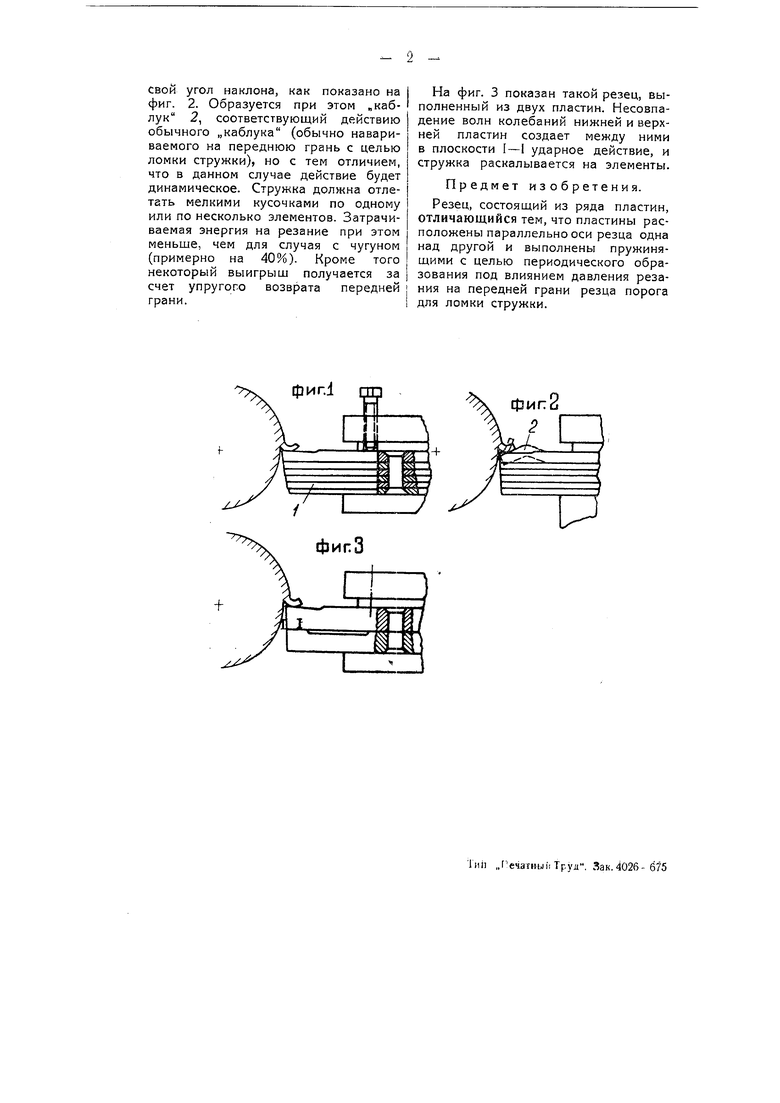

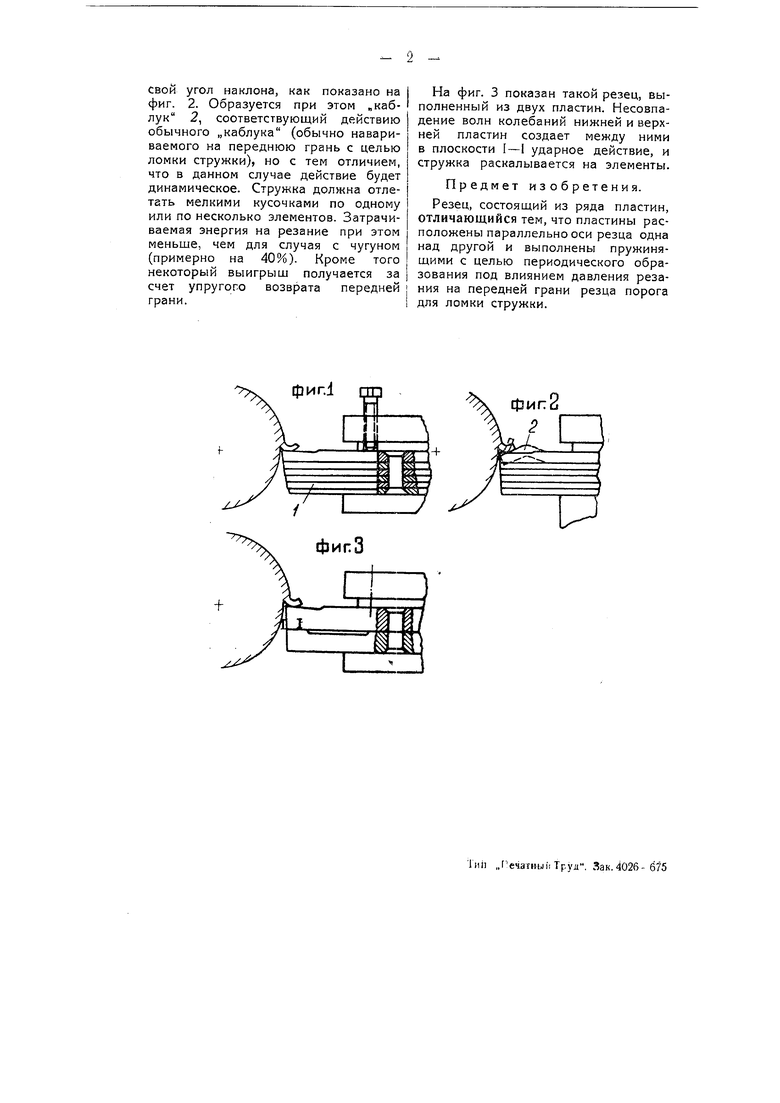

На чертеже фиг. 1 и 2 изображают предлагаемый резец во время его работы, а фиг. 3-одну из возможных форм выполнения резца.

Резец собран из расположенных параллельно его оси отдельных пластин 7 и представляет консоль рессоры. Передняя грань, благодаря пружинению пластин при вибрации резца в процессе резания (главным образом при обдирке), будет менять

свои угол наклона, как показано на фиг. 2. Образуется при этом „каблук 2, соответствующий действию обычного „каблука (обычно навариваемого на переднюю грань с целью ломки стружки), но с тем отличием, что в данном случае действие будет динамическое. Стружка должна отлетать мелкими кусочками по одному или по несколько элементов. Затрачиваемая энергия на резание при этом меньше, чем для случая с чугуном (примерно на 40%). Кроме того некоторый выигрыш получается за счет упругого возврата передней грани.

На фиг. 3 показан такой резец, выполненный из двух пластин. Несовпадение волн колебаний нижней и верхней пластин создает между ними в плоскости I-I ударное действие, и стружка раскалывается на элементы.

Предмет изобретения.

Резец, состояший из ряда пластин, отличающийся тем, что пластины расположены параллельно оси резца одна над другой и выполнены пружиняшими с целью периодического образования под влиянием давления резания на передней грани резца порога для ломки стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец | 1938 |

|

SU54294A1 |

| РЕЗЕЦ | 1937 |

|

SU60450A1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| Резец | 1986 |

|

SU1342604A1 |

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

| Сборный резец для тяжелого резания | 1983 |

|

SU1138253A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ С ОБРАЗОВАНИЕМ ЭЛЕМЕНТНОЙ СТРУЖКИ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2012 |

|

RU2541331C2 |

| Способ обработки металлов | 1945 |

|

SU67235A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| Устройство для измерения составляющих силы резания | 1976 |

|

SU591727A1 |

фиг.1

фиг2

фигЗ

Авторы

Даты

1939-01-01—Публикация

1938-03-25—Подача