Обычно применяемые методы получения металлических порошков (электролитический и автоклавный) связаны с довольно сложными, дорогостоящими установками и не обеспечивают получения порошков из металлосплавов (.ронзы, латуни и т. д.), а электро;1итический метод не обеспечивает получения алюминиевого порошка. Кроме того, получаемые обычными способами порошки состоят из зерен кристаллической формы, а не пластинчатой (лепестковой).

Кроме электролитического и автоклавного метода получения металлических порошков известны и механические методы, заключающиеся в том, что металлические порошки-пудру получают путем истирания брусков при помощи вращающихся роликов, обычно снабженных выступами, рифлями и т. п.

В предлагаемом настоящим изобретением устройстве ролики выполнены гладкими из более стойкого материала, чем материал истираемого бруска. Ролики снабжены полостью для охлаждения их водою, а подача брусков к ним производится посредством нажимных рычагов.

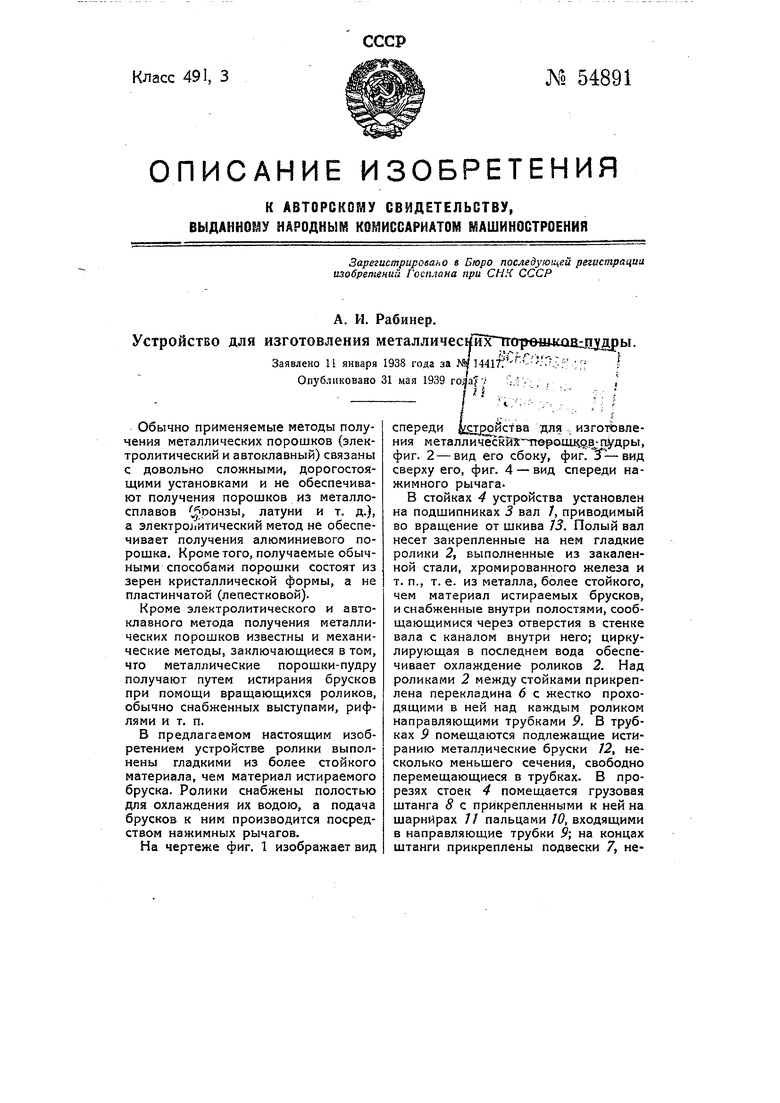

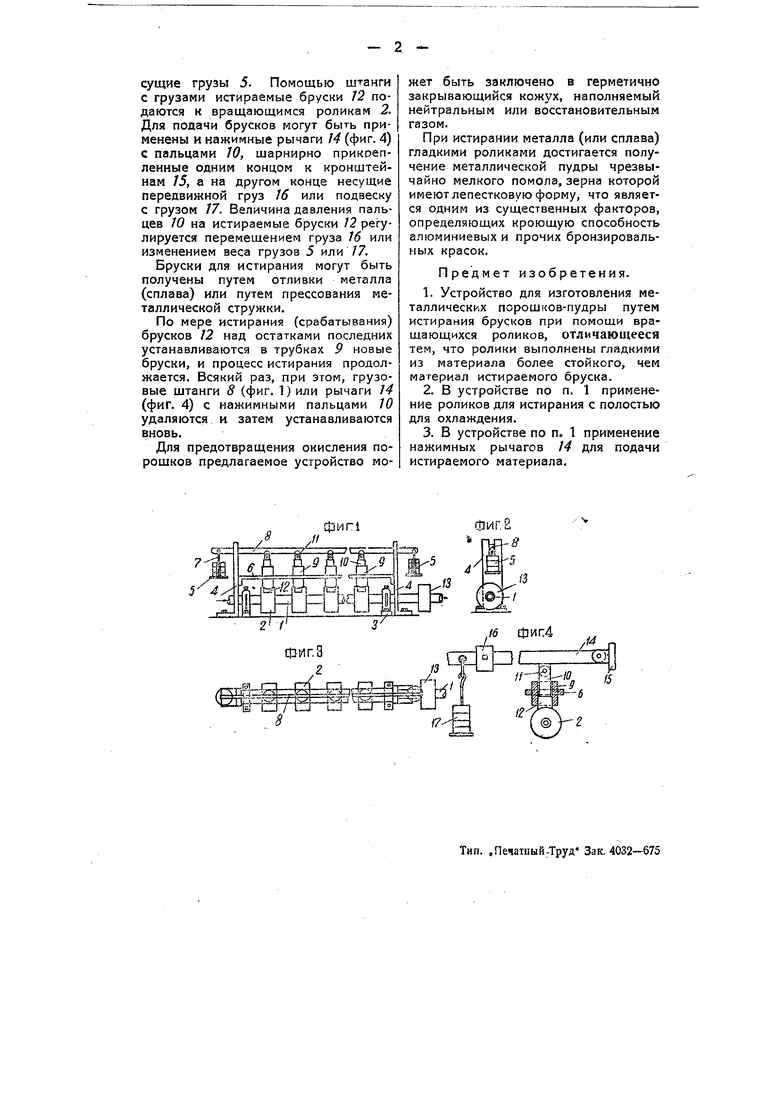

На чертеже фиг. 1 изображает вид

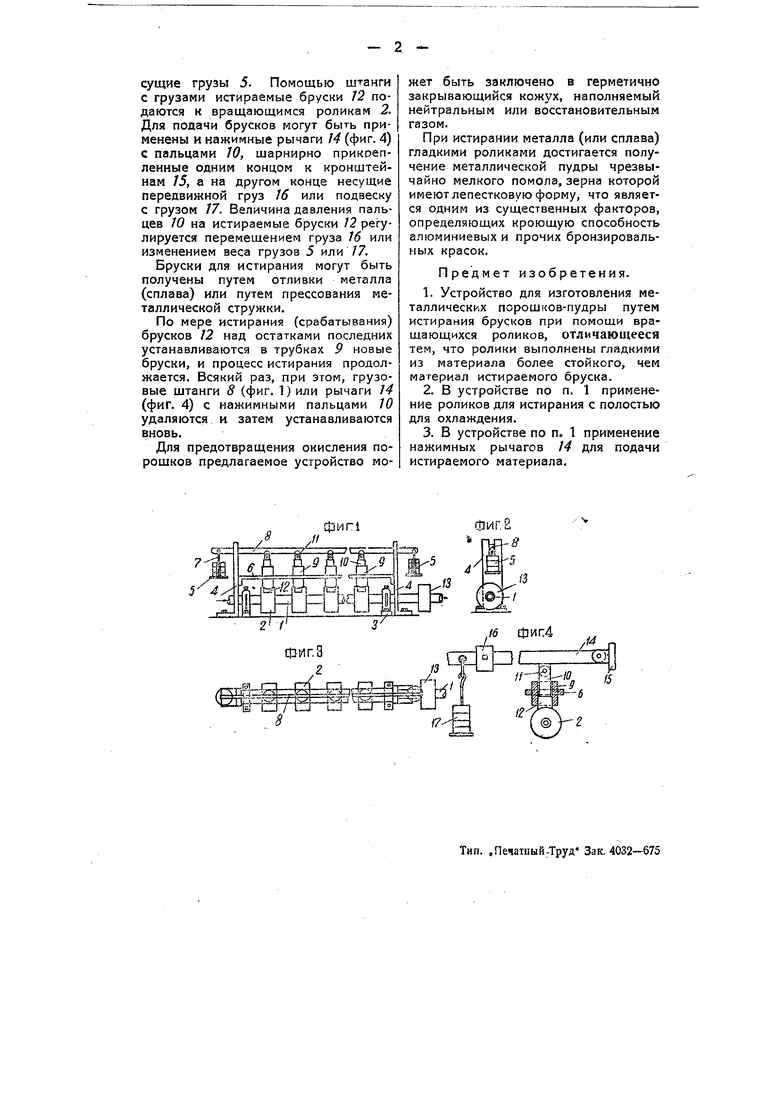

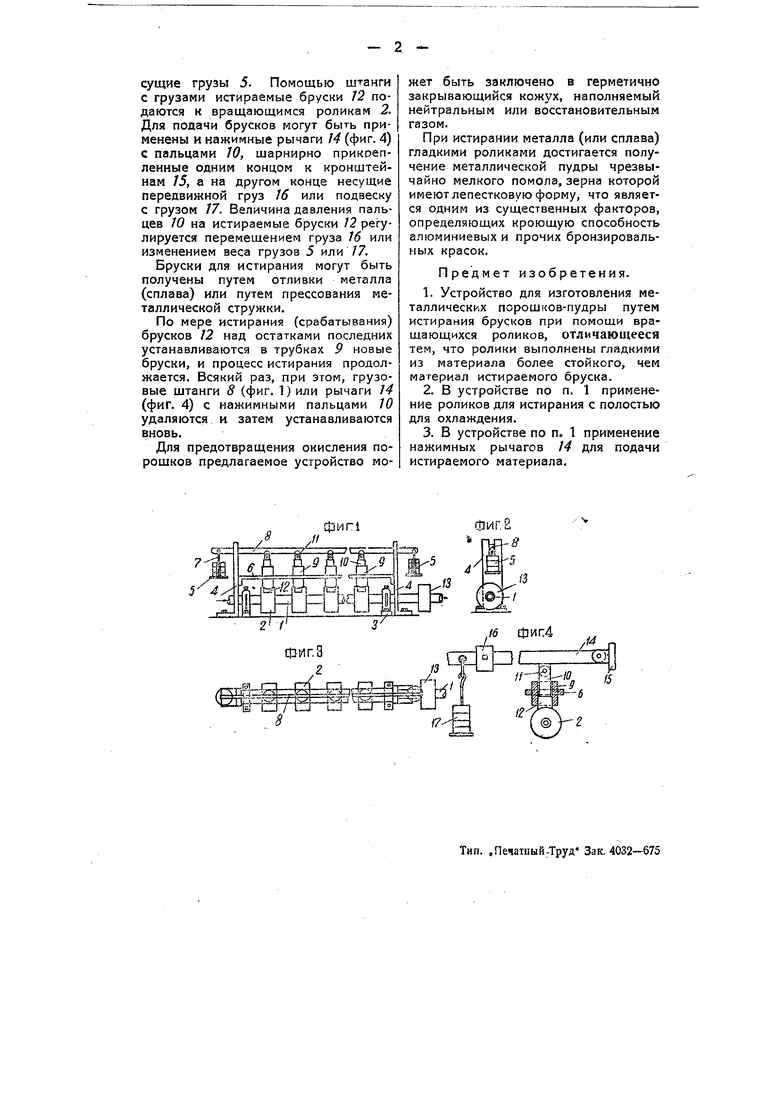

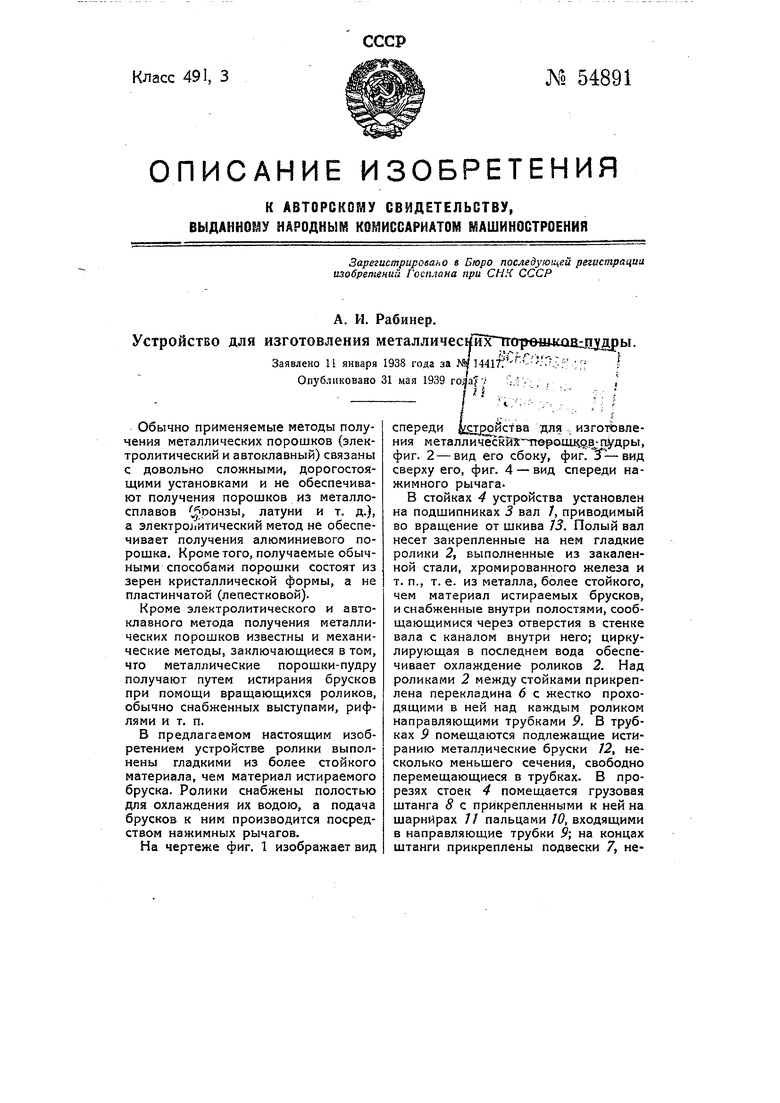

спереди тдойства для . изготовления металлическиХ ттерощь дв; пудры, фиг. 2-вид его сбоку, фиг. 3 вид сверху его, фиг. 4 - вид спереди нажимного рычага.

В стойках 4 устройства установлен на подшипниках 3 вал 7, приводимый во вращение от шкива 75. Полый вал несет закрепленные на нем гладкие ролики 2, выполненные из закаленной стали, хромированного железа и т. п., т. е. из металла, более стойкого, чем материал истираемых брусков, и снабженные внутри полостями, сообщающимися через отверстия в стенке вала с каналом внутри него; циркулирующая в последнем вода обеспечивает охлаждение роликов 2. Над роликами 2 между стойками прикреплена перекладина б с жестко проходящими в ней над каждым роликом направляющими трубками 9. В трубках 9 помещаются подлежащие истиранию металлические бруски /2, несколько меньшего сечения, свободно перемещающиеся в трубках. В прорезях стоек 4 помещается грузовая штанга 8 с прикрепленными к ней на шарнирах // пальцами 10, входящими в направляющие трубки 9; на концах штанги прикреплены подвески 7, несущие грузы 5. Помощью штанги с грузами истираемые бруски 12 подаются к вращающимся роликам 2. Для подачи брусков могут быть применены и нажимные рычаги 14 (фиг. 4) с пальцами 10, шарнирно прикрепленные одним концом к кронштейнам 15, а на другом конце несущие передвижной груз 16 или подвеску с грузом 17. Величина давления пальцев 10 на истираемые бруски 12 регулируется перемещением груза 16 или изменением веса грузов 5 или 17,

Бруски для истирания могут быть получены путем отливки металла (сплава) или путем прессования металлической стружки,

По мере истирания (срабатывания) брусков 12 над остатками последних устанавливаются в трубках 9 новые бруски, и процесс истирания продолжается. Всякий раз, при этом, грузовые штанги 8 (фиг. 1) или рычаги 14 (фиг. 4) с нажимными пальцами 10 удаляются и затем устанавливаются вновь.

Для предотвращения окисления порошков предлагаемое устройство может быть заключено в герметично закрывающийся кожух, наполняемый нейтральным или восстановительным газом.

При истирании металла (или сплава) гладкими роликами достигается получение металлической пудры чрезвычайно мелкого помола, зерна которой имеют лепестковую форму, что является одним из существенных факторов, определяющих кроющую способность алюминиевых и прочих бронзировальных красок.

Предмет изобретения.

1.Устройство для изготовления металлических порошков-пудры путем истирания брусков при помощи вращающихся роликов, отличающееся тем, что ролики выполнены гладкими из материала более стойкого, чем материал истираемого бруска.

2.В устройстве по п. 1 применение роликов для истирания с полостью для охлаждения.

3.В устройстве по п. 1 применение нажимных рычагов 14 для подачи истираемого материала.

фиП

UJ

i

Авторы

Даты

1939-01-01—Публикация

1938-01-11—Подача