Изобретение относится к литейному производству, в частности к получению литых цилиндрических заготовок центробежным способом.

Известен способ 1, по которому перед подачей флюса в жидкий металл вводят металлический порошок, который способствует повышению физической и химической однородности по сечению отливки.

Недостатком этого способа является то, что на внутреннюю поверхность цилиндрической заготовки под действием центробежных сил выносятся неметаллические включения и шлак. Поверхность получается шероховатой. Поэтому необходимо увеличивать припуск па механическую обработку. При литье без применения флюсов плотность отливки снижается в направлении от наружной к внутренней поверхности тела вращения.

Известен также способ центробежного литья 2, включающий заливку вращающейся изложницы расплавом с последующей промывкой.

Однако промывка отливки с той же весовой скоростью, что и заливка приводит к большим непроизводительным потерям металла.

Целью изобретения является получение литых заготовок с повышенной чистотой внутренней поверхности, что позволяет снизить припуск на механическую обработку.

Поставленная цель достигается тем, что промывку отливки осуществляют со скоростью меньшей, чем скорость заливки заготовки в 1,5-2 раза.

Сущность изобретения состоит в том, что отливку заготовки промывают металлом из того же ковша, из которого производят заливку, причем при переходе от заливки к промывке струю металла не прерывают, а весовую скорость при промывке уменьшают в 1,5- 2 раза, по сравнению со скоростью заливки заготовки. Такое уменьшение скорости позволяет смыть с отливки шлак и включения, вынесенные центробежной силой на ее внутреннюю поверхность при незначительном расходе металла. Металл, промывающий отливку, способствует более медленному се остыванню. что ведет к выравниванию стр астуры и плотности отливки в радиальном направленни. Получение внутренней поверхности чистой и гладкой позволяет свести к минимуму припуски на механическую обработку.

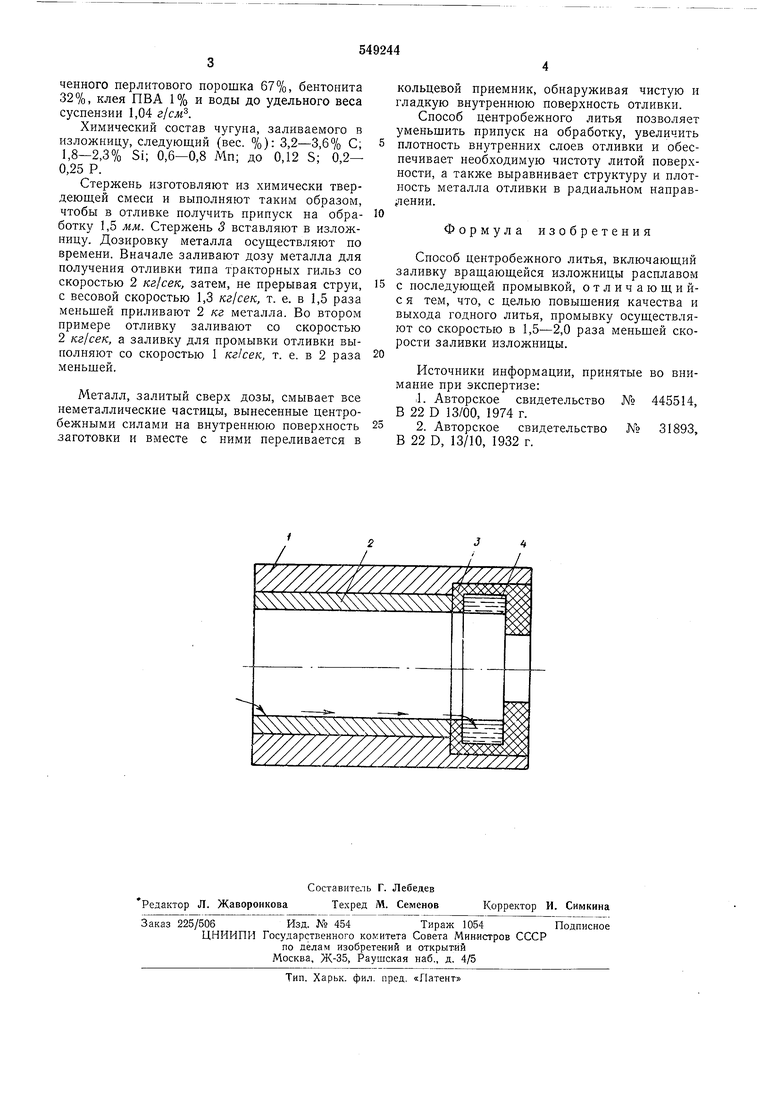

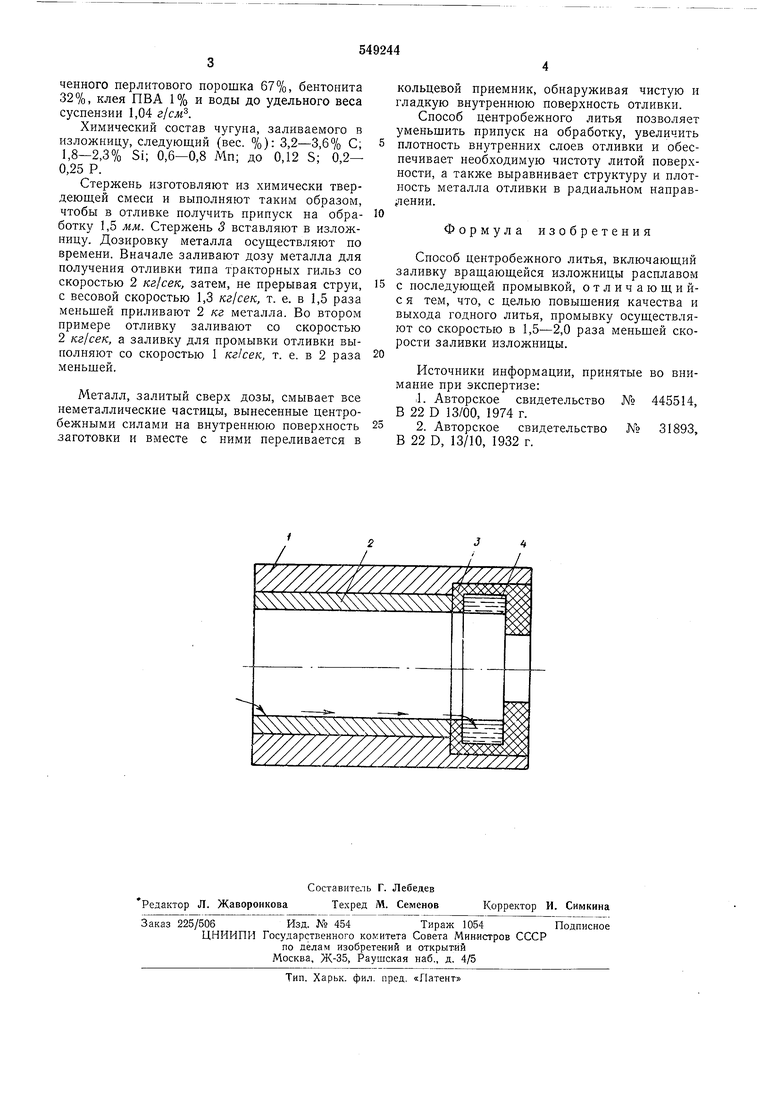

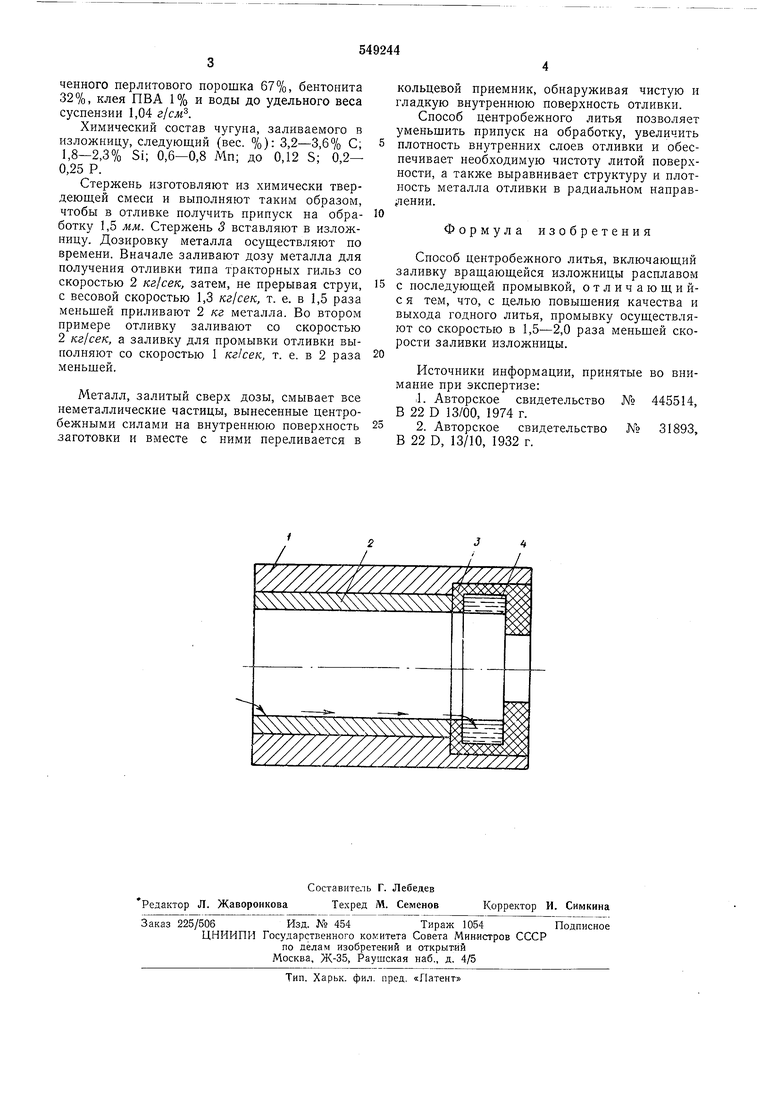

Па чертеже изображена изложница / с заготовкой 2 п стержнем 3, в кольцевом приемнике которого находится металл 4 со смытыми с отливки включениями.

Способ состоит в следующем. Цилиндрические заготовки отливают в изложницу, покрытую слоем теплоизоляционного материала толщиной 0,2 мм. Покрытие состоит из вспученного перлитового порошка 67%, бентонита 32%, клея ПВА 1% и воды до удельного веса суспензии 1,04 г/сж.

Химический состав чугуна, заливаемого в изложницу, следующий (вес. %): 3,2-3,6% С; 1,8-2,3% Si; 0,6-0,8 Мп; до 0,12 S; 0,2- 0,25 Р.

Стержень изготовляют из химически твердеющей смеси и выполняют таким образом, чтобы в отливке получить припуск на обработку 1,5 мм. Стержень 3 вставляют в изложницу. Дозировку металла осуществляют по времени. Вначале заливают дозу металла для получения отливки типа тракторных гильз со скоростью 2 кг/сек, затем, не прерывая струи, с весовой скоростью 1,3 кг/сек, т. е. в 1,5 раза меньшей приливают 2 кг металла. Во втором примере отливку заливают со скоростью 2 кг/сек, а заливку для промывки отливки выполняют со скоростью 1 кг/сек, т. е. в 2 раза меньшей.

Металл, залитый сверх дозы, смывает все неметаллические частицы, вынесенные центробежными силами на внутреннюю поверхность заготовки и вместе с ними переливается в

кольцевой приемник, обнаруживая чистую и гладкую внутреннюю поверхность отливки.

Способ центробежного литья позволяет уменьшить припуск на обработку, увеличить плотность внутренних слоев отливки и обеспечивает необходимую чистоту литой поверхности, а также выравнивает структуру и плотность металла отливки в радиальном направ пении.

Формула изобретения

Способ центробежного литья, включающий заливку вращающейся изложницы расплавом с последующей промывкой, отличающийс я тем, что, с целью повышения качества и выхода годного литья, промывку осуществляют со скоростью в 1,5-2,0 раза меньшей скорости заливки изложницы.

Источники информации, принятые во внимание при экспертизе:

iL Авторское свидетельство № 445514, В 22 D 13/00, 1974 г.

2. Авторское свидетельство № 31893, В 22 D, 13/10, 1932 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежной отливки крупногабаритных заготовок | 1978 |

|

SU685423A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Способ центробежного литья | 1978 |

|

SU667325A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| Способ центробежного литья биметаллических заготовок под шлаком | 1974 |

|

SU469531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| Способ биметаллического литья | 1978 |

|

SU789227A1 |

| Способ центробежного литья | 1977 |

|

SU715213A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824082C1 |

Авторы

Даты

1977-03-05—Публикация

1975-11-11—Подача