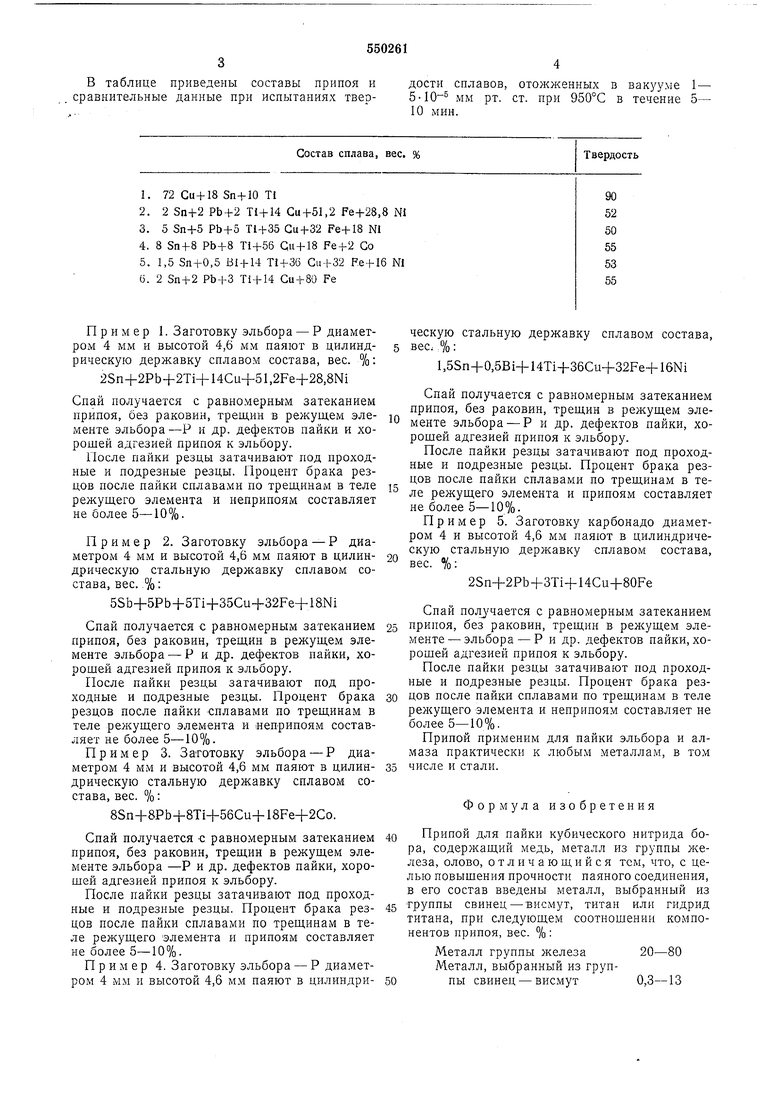

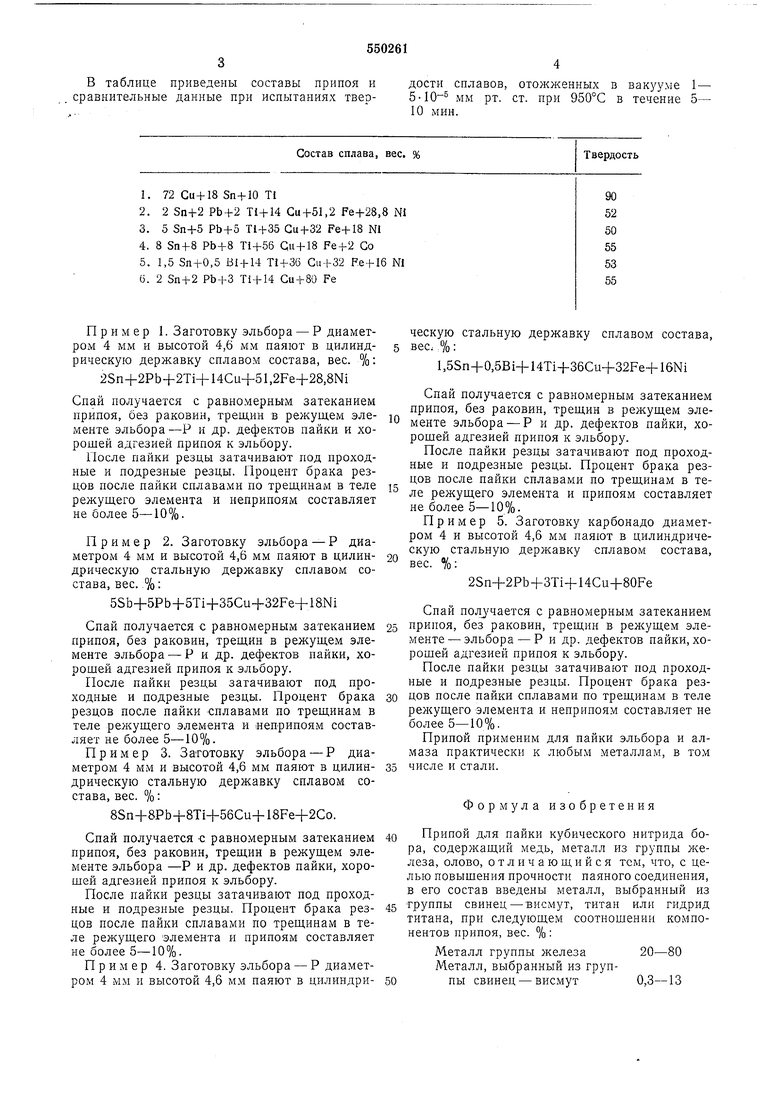

В таблице приведены составы припоя и сравнительные данные при испытаниях твердости сплавов, отожженных в вакууме 15-10 мм рт. ст. при 950°С в течение 510 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки материалов | 1974 |

|

SU536905A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| Способ изготовления инструмента | 1977 |

|

SU703585A1 |

| Низкотемпературный припой для пайки меди и ее сплавов | 1989 |

|

SU1692792A1 |

| СПОСОБ ПАЙКИ СИНТЕТИЧЕСКИХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| Припой для пайки твердосплавленного инструмента | 1976 |

|

SU618228A1 |

| Припой для пайки металла с неметаллами | 1972 |

|

SU518304A1 |

| КОНСТРУКЦИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2011488C1 |

Пример 1. Заготовку эльбора - Р диаметром 4 мм и высотой 4,6 мм паяют в цилиндрическую державку сплавом состава, вес. %:

2Sn+2Pb+2Ti+14Cu+51,2Fe+28,8Ni

Спай получается с равномерным затеканием припоя, без раковин, трещин в режущем элементе эльбора-Р и др. дефектов пайки и хорошей адгезией припоя к эльбору.

После пайки резцы затачивают под проходные и подрезные резцы. Процент брака резцов после пайки сплавами по трещинам в теле режущего элемента и неприпоям составляет не более 5-10%.

Пример 2. Заготовку эльбора Р диаметром 4 мм и высотой 4,6 мм паяют в цилиндрическую стальную державку сплавом состава, вес.,%:

5Sb-i-5Pb-f5Ti+35CuH-32Fe+18Ni

Спай получается с равномерным затеканием припоя, без раковин, трещин в режущем элементе эльбора - Р и др. дефектов пайки, хорошей адгезией припоя к эльбору.

После пайки резцы затачивают под проходные и подрезные резцы. Процент брака резцов после пайки -сплавами по трещинам в теле режущего элемента и «еприпоям составляет не более 5-10%.

Пример 3. Заготовку эльбора - Р диаметром 4 мм и высотой 4,6 мм паяют в цилиндрическую стальную державку сплавом состава, вес. %:

8Sn+8Pb-f 8Ti+56Cu-i- 18Fe+2Co.

Спай получается -с равномерным затеканием припоя, без раковин, трещин в режущем элементе эльбора -Р и др. дефектов пайки, хорошей адгезией припоя к эльбору.

После пайки резцы затачивают под проходные и подрезные резцы. Процент брака резцов после пайки сплавами по трещинам в теле режущего элемента п припоям составляет не более 5-10%.

Пример 4. Заготовку эльбора - Р диаметром 4 мм и высотой 4,6 мм паяют в цилиндрическую стальную державку сплавом состава, вес;:%:

l,5Sn+0,5Bi+14Ti+36Cu-f32Fe+16Ni

Спай получается с равномерпым затеканием припоя, без раковин, трещин в элементе эльбора - Р и др. дефектов пайки, хорошей адгезией припоя к эльбору.

После пайки резцы затачивают под проходные и подрезные резцы. Процент брака резцов после пайки сплавами по трещинам в теле режущего элемента и припоям составляет не более 5-10%.

Пример 5. Заготовку карбонадо диаметром 4 и высотой 4,6 мм паяют в цилиндрическую стальную державку сплавом состава, вес. %:

2Sn+2Pb+3Ti+14Cu+80Fe

Спай ползчается с равномерным затеканием припоя, без раковин, трещин в релсущем элементе-- эльбора - Р и др. дефектов пайки, хорошей адгезией припоя к эльбору.

После пайки резцы затачивают под проходные и подрезные резцы. Процент брака резцов после пайки сплавами по трещинам в теле режущего элемента и неприпоям составляет не более 5-10%.

Припой применим для пайки эльбора и алмаза практически к любым металлам, в том числе и стали.

Формула изобретения

Припой для пайки кубического нитрида бора, содержащий медь, металл из группы железа, олово, отличающийся тем, что, с целью повышения прочности паяного соединения, в его состав введены металл, выбранный из

труппы свинец - висмут, титан или гидрид титана, при следующем соотношении компонентов припоя, вес. %:

Металл группы железа20-80

Металл, выбранный из группы свинец - висмут0,3-13 5 Олово1,5-15 Титан или гидрид титана2-16 МецьОстальное 6 Источник информации, принятый во внимание при экспертизе: 1. Патент ФРГ № 1508331, кл. 49Н 35/24,

Авторы

Даты

1977-03-15—Публикация

1974-11-15—Подача