I

Изобретение относится к области черной металлургии, а именно к производству экзотермических смесей, используемых для утепления головной части слитка после разливки стали.

Известна экзотермическая смесь, используемая для поддержания в жидком состоянии металла в литниковой системе, содержащая следующие ингродкенты (вес.9ь): восстановитель - карбид кремния 18 - 90, катализаторы для разложения карбида кремния например, дихрО угат калия или хромат сзинца; 0,05 - l,5j нанолнители, например, глинозем и кремнезем. Предусмотрена возможность ввода в состав органических веществ, а также форросилндия, алюминия, а в качестве активатора горения - хлористого кальция. Смесь готовится из порошков названных материалов фракции О,О5 - 2 мм 1 .

Наиболее близкой к изобретению по технической сущности и достигаемому результату является экзотермическая смесь для утепления головной части слитка (Люнкерит Л - 28), которая содержит восстановительалюминий, кокс, 65% ферросиляшп, боксит и шамот 2j .

Люнкерит Л - 28 используют для зась:,:ки головной части слитка при разлив1сс выс-околегированных качественных сталеГ. /ллтгтельность горения составляет 8 - 1 2 , расход - 2 - 3 кг/т.

При использовании люнкерита Л - 28 для утепления головной части слитка достигается возможность уменьшения потерь металла слитка гз обрезь при прокатке однако при этом увеличиваются затраты на передел стали вследствие высокой цены люнкерита, которая составляет 210-215 рублей за тонну.

С целью увеличения теплотворной способHOCTVI и снижения себестоимости смеси, смес по изобретению наряду с коксо.м содержит в качестве восстановителя маталлокарбидный дросс силумина и дополнительно содержит колошниковую пьшь ферромарганца и силикат натрия при следующем соотношении ингредиентов, Бес%:

Металлокарбидный дросс силумина50,0 - 70;0

Колошниковая пыль ферромарганца15,0 - 25,0 Кокс 4,0 - 30,0 Силикат натрия 1, О - 5,О Входящий в состав смеси металлокарбидный дросс силз-мизш имеет следующий состав, вес. %:

Алюминий18,0 - 32,0

Кремний16,0 - 20,0

Карбид алюминия3,8 - 8, О

Карбид кремния10,0 - 14,0

ГлиноземОстальное.

Выбор указанных соотношений, входящих в состав ингредиентов -жзотермической смеси по изобретению, нозволяет получить высо кую теплотворную способность смеси, обеспечить активное ropei-ше ее в течение 15-20 мин и образование прочной, неразрущающейся в процессе кристаллизации слитка, пористой корки из проодктов сгоревщей смеси.

Колошниковая пыль производства ферромаганца содержит ингредиенты в следующих соотношениях, вес. %;

Окислы марганца42 - 48

Окислы жс;.цеза7-15

Кокс12-14

Окись к 1 -пия20 - 22

Кремнезем8-12

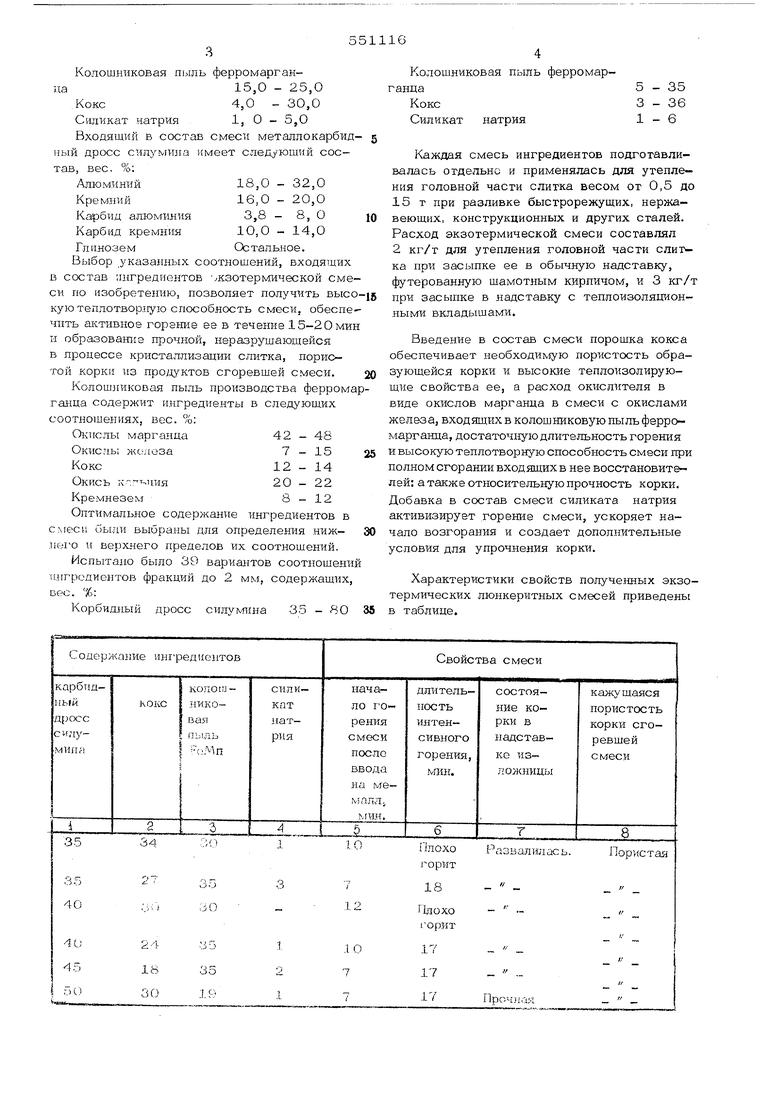

Оптимальное содержание ингредиентов в с гесг1 были выбраны для определения ниж.пего и верхнего пределов их соотнощений.

Испытано было 39 вариантов соотношени ингредиентов фракций до 2 мм, содержащих, вес. %:

Корбидный дросс силумина 35 - 80

Колошниковая пыль ганца Кокс Силикат натрия

Каждая смесь ингредиентов подготавливалась огдепьнс и применялась для утепления головной части слитка весом от 0,5 до 15 т лри разливке быстрорежущих, нержавеющих, конструкционных и других сталей. Расход экзотермической смеси составлял 2 кг/т для утепления головной части слитка при засыпке ее в обычную надставку, футерованную щамотным кирпичом, и 3 кг/т при засыпке в надставку с теплоизоляционными вкладышами.

Введение в состав смеси порощка кокса обеспечивает необходи {ую пористость образующейся корки и высокие теплоизолирующие свойства ее, а расход окислителя в виде окислов марганца в смеси с окислам.и железа, входящих в колошниковую пыль ферромарганца, достаточную длительность горения и высокую теплотворную способность смеси при полном сгорании входящих в нее восстановителей; а также относительную прочность корки. Добавка в состав смеси силиката натрия активизирует горение смеси, ускоряет начало возгорания и создает дополнительные условия для упрочнения корки.

Характеристики свойств получе.нных экзотермических люнкеритных смесей приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| Смесь для утепления головной части слитка стали | 1982 |

|

SU1126365A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Экзотермическая смесь для прибыльной части слитка | 1976 |

|

SU724271A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| Экзотермическая смесь для разливки стали | 1981 |

|

SU1061350A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

Содержа}1Ие ингредиснтов

силикокскат натрия

..мп

.

34 1

3

35 I Свойства смеси

длительсостоякажущаясяность ние копористостьрки в интенкорки сгонадставревшейсивного ке изгорения, смеси лолсницы мин.

6

8

г

Пористая

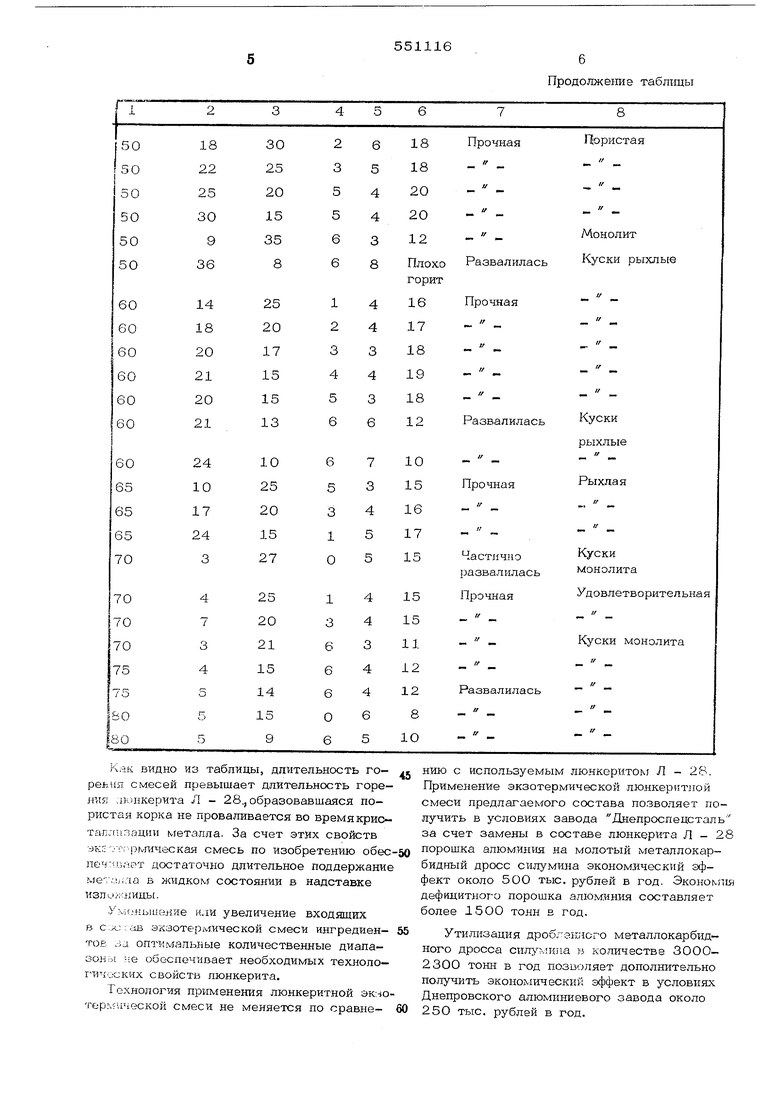

t азвалилас Как видно из таблицы, длительность горения смесей превышает длительность горе- нля л)онкерита Л - 28,, образовавшаяся пористая корка не проваливается во время кристап.лизацяи металла. За счет этих свойств эксуггрмическая смесь по изобретению обес 1еч:-;ийрт достаточно длительное поддержани ме,.ia в жидком состоянии в надставке излй/:;11иды. Ум,ныиеяие или увеличение входящих в с.х;:ав экзотермической смеси ингредиен- ТОР JJ onTK.vranbiibie количественные диапазон гя не обеспечивает необходимых техноло- г-ичоских свойств пюнкерита. Технология применения люнкеритной тер: ической смеси не меняется по сравнеПродолжение таблицы нию с используемым люнкеритом Л - 28. Применение экзотермической люнкерятлой смеси предлагаемого состава позволяет получить в условиях завода Днепроспедсталь за счет замены в составе люнкерита Л - 28 порошка алюминат на молотый металлокарбндный дросс силумина экономический эффект около 50О тыс. рублей в год. Экономия дефидитного порошка алюминия составляет более 1500 тонн в год. Утилизадия дробгэ1ьчого металлокарбидного дросса силумина в количестве 30002300 тонн в год позБоляет дополнительно получить экономический эффект в условиях Днепровского алюминиевого завода около 250 тыс. рублей в год. 755-Д,4-1-6 упа изобретения 1. Экзотермическая смесь для утепления головной части слитка, включающая восстановитель, кокс, отличающаяся s тем, что, с целью увеличения теплотворной способности и снижения себестоимости см.еси, она в качеств, восстановителя содержит металлокарбидный дросс силумина и дополнительно содержит колошниковузо лыль ю ферромарганца и силикат при следую1дем соотношении ингредие тов, вес. %: Металлокарбидный дросс силумиЧ-150,0 -70,0 Колошниковая ПоЕль ферромарган-16 1-115,0 - 25,0 fw-4,0 - 30,0 л би щ ма В в вт Силикат натрия1,0 - 5,0 2, Экзотермическая смесь по п. 1, о Т чающаяся тем, что металлокар ный дросс силумина содержит следуюингредиенты, вес. % Алюминий 18,0 - 32,0 Кремний 16,0 - 20.0 3,8 - 8,6 Карбид а люминия Карбид кремния 10,0 - 14.0 Глинозом Остальное Источники информации принятые вс вниие при экспертизе: 1,Патент США № 3704230, класс. 2 d 7/10, 1972. 2.Крамаров А„ Д. Производство стали лектропечах /Металлургия М, 1964., рое изд, с. 244 (прототип).

Авторы

Даты

1977-03-25—Публикация

1975-06-24—Подача