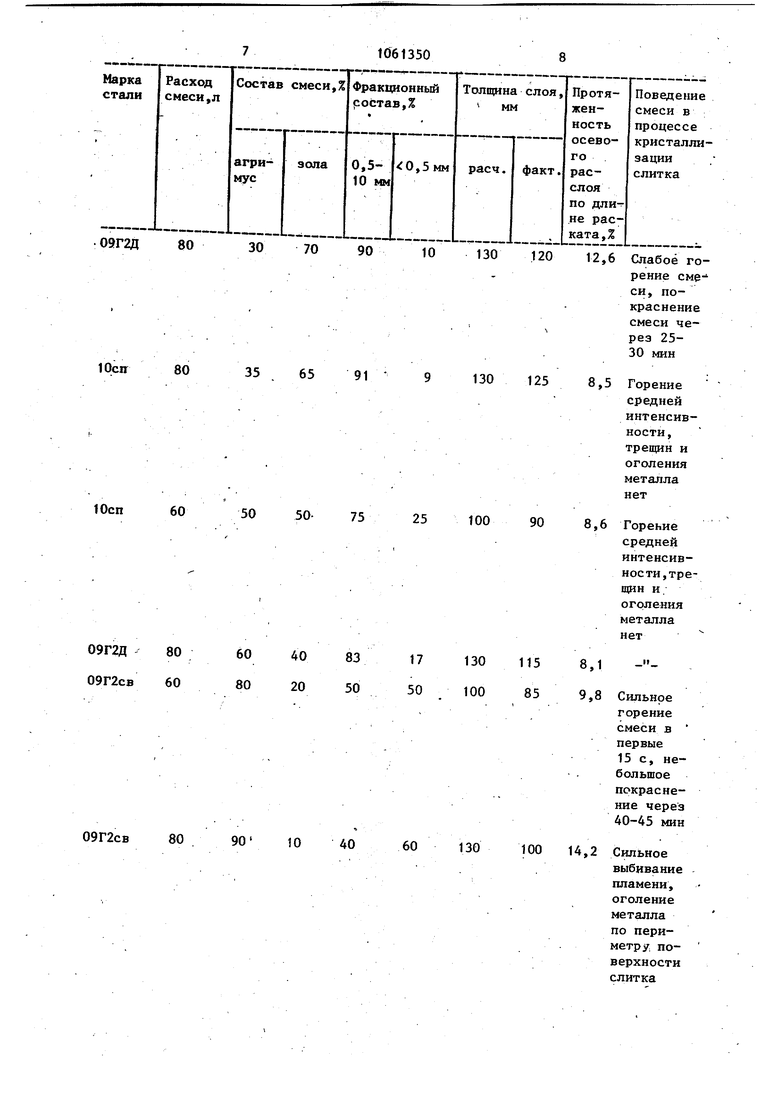

Изобретение относится к области черной металлургии,, ,:;онкретно к сос тавам утепляющих и теплоизолирующих смесей для разливки стали. Известны теплоизолирующие и утепляющие экзотермические смеси, содержащие экзотермические компоненты: порошкообразный алюминий, графит, древесную муку и огнеупорные теплоизолируюп е наполнители СО Недостатком этих смесей является дефицитность и взрывоопасность порош кообразного алюминия и графита, применение компонентов, загрязняющих окружающую средуДфториды, щелочи). Известно также применение в качес ве экзотермического компонента гидро лизного лигнина в составе брикета дл i защиты зеркала жидкого металла З . Известна яшакообразующая смесь для разливки стали, содержащая 28-52 термообработанного гидролизного лигнина, 4-11% кальцинированной соды, остальное - каменно-угольная . Фракционный состав смеси: по техническим условиям содержание мелкой фракции не ограничивается. Недостаток этой смеси - неэффективное утепление головной части слитков за счет того, что гидролизный лигнин вследствие малой (2-4%) зольности после сгорания оставляет огарок с низкими теплоизолирующими свойствами, причем повышение содержания гидролизног лигнина увеличивает количество выделяемого при сгорании тепла и ухудшает теплоизолирующие свойства огарка, а понижение его содержания улучшает теплоизоляцию зеркала слитка, но уменьшает количество выделяемого при горении лигнина тепла. Наиболее близкой к изобретениюпо технической сущности и достигаемому эффекту является экзотермическая смесь для разливки стали, включающая золу агримуса з . Однако при использовании золы агримуса непь зя регулировать экзотермичность смеси; кроме того, при использовании только золы агримуса наблюдается переход углерода в осевую зону слитка, Целью изобретения является повышение эффективности утепления слитка и уменьшения степени ликвации углеро да в, осевой зоне, слитка. Для достижения поставленной цели экзотермическая смесь для разливки стали, включающая золу агримуса,. дополнительно содержит агримус при еле дующем соотношении ингредиентов, мае.%: Агримус35-80 Зола агримуса 20-65 Смесь имеет следующий фракционный состав, мас.%: Фракция 0,005-0,5 мм 9-50 Фракция 0,51-10 мм 50-91 Агримус представляет собой однородный мелкодисперсный порошок коричневого цвета, содержащий 20-30% золы, 5-15% влаги, остальное-летучие, состоящие преимущественноиз гидролизного лигнина. Насыпной вес 0,50,6 теплотворная способность 16 МДж/кг. При удфтении влаги из агримуса в сушильных барабанах частицы агримуса окомковываются в виде шариков диаметром до 10 мм, В настоящее время агримус не находит применения; на Верхнедтнепровском крахмалопаточном комбинате за 20 лет работы накопилось 2 млн.т. агрнмуса в отвалах и ежегодно к ним добавляется еще 100-150 тыс. т. Применение агримуса в составе экзотермических смесей для разливки стали обусловлено его высокой теплотворной способностью (16 МДж/кг), хорошими теплоизоляционными свойствами остатка после сгорания, способностью вьщелять при нагревании сажу, дешевизной и доступностью. Зола агримуса представляет собой неорганический остаток после сгорания агримуса в окислительной атмосфере; она содержит следующие основные компоненты: 40-50% Si02 ; 15-20% СаО; 5-10% 10-20% (FeO+FejOj). Добавление золы агримуса к агримусу повышает эффективность его применения как утепляющего материала при разливке стали путем замедления процесса горения агримуса. Уменьшение скорости горения агримуса приводит к тому, что передача тепла от смеси к слитку происходит более длительное время в течение всего периода затвердевания слитков, в результате уменьшаются потери тепла в окружающую среду. Ограничение фракционного состава смеси обусловлено особенностями горения крупных и. мелких частиц материала. Мелкие (диаметром 0,005-0,5 мм) частицы сгорают на зеркале металла в первые 1-3 мин после присадки практически до золы. Крупные (диаметром 0,5-10 мм) частицы материала при нагреве выделяют сажистый углерод из лигнина, входящего в .состав этих частиц, который защищает их от интен сивного горения и расплавления. В результате крупные частицы материала тлеют в толще засыпки в течение нескольких часов и соответственно все это время вьщеляют тепло. Применение мелкой (количество частиц размером менее 0,5 мм больше 50%) фракции характеризуется нестабильностью результатов , так как мелкая фракция раньше, чем крупная, подплавляется и соответственно раньше появляются в слое смеси разломы и трещины, кото pbie в трудно контролируемой степени снижают ее теплоизолирующие свойства. Применение крзшной (количество частиц размером более 0,5 мм больще 90%) фракции увеличивает продуваемость смеси воздухом и потери тепла излучение. Скорость горения агримуса в смеси увеличивается, происходит раннее покраснение смеси и соответственно ухудшение теплоизоляции зеркала металла слитка, причем чем больше поток тепла от зеркала металла к засыпке,, тем быстрее прогреваются частицы материалаи тем больще скорость их тления и соответственно больще встречный поток тепла от засыпки к.,зеркалу металла. Такой .механизм горения экзотермических сме сей из агримуса и его золы -обеспечивает высокие теплоизолирующие сво ства смесей предлагаемого фракционн го и химического состава. Выбор ука занных соотношений компонентов, вхо дящих в состав .экзотермической смеси обеспечивает уменьшение скорости го рения смеси до значений, меньших скорости затвердевания металла, сохранение высоких теплоизолирующих и сыпучих свойств засыпки в течение всего периода кристаллизации сли .ка. При содержании агримуса более 80% в смеси происходит сильное выбивание пламени из изложницы, скорость горения смеси превышает скорость затвердевания металла, что определяетс визуально по поведению засыпки и металла головной части слитков. В этом случае эффективность утепления зерка ла металла уменьшается и применение в составе смеси более 80% агримуса нецелесообразно. При содержании агримуса в смеси менее 35% экзотермичность смеси составляет менее 6 МДж/кг и,следовательно, по основному показателю смесь становится не лучще известных экзотермических смесей. Поэтому применение в составе смеси менее 35% агримуса также нецелесообразно. Использование мелкой фракции 0,5 мм не менее 1/10 общего количества обусловлено образованием пыли при истирании частиц во время перемешивания и транспортирования смеси. Количество этой фракции более 50%. (соотношение 1:1) нецелесообразно, так как при этом ухудшаются теплоизолирующие свойства смеси, .что определено опытным путем. Оптимальной является смесь (при которой получены наилучшие результа-ты в-промышленных условиях) следующего состава: содержание агримуса 60%, золы 40% и соотношение крупной и мелкой фракции 5:1 соответственно. Экзотермическую смесь для разливки стали изготавливают путем просеивания агримуса и золы через сито 0,5 мм и последующего перемещив.ания в необходимых пропорциях либо путем частичного сжигания агримуса до получения заданного содержания золы и последующего просеивания. Пример 1. Смесь для утепления зеркала металла слитка содержит 35% агримуса и 65% его золы. Теплота сгорания этой смеси составляет 6 ВДж/кг, содержание углерода 18%, причем весь углерод находится в связанном виде. Частицы смеси размером менее 0,5 мм составляют 10% от общего веса смеси. Смесь присаживается в бумажных мешках на зеркало листового 14-тонного слитка в количестве З кг/т. Получена протяженность осе- вого расслоя по длине раската 8,5%; степень ликвации углерода 80%, серы 35%, фосфора 60% в осевой зоне на горизонте 11%. Пример 2. Смесь для утепления зеркала 14-тонного листового слитка содержит 60% агримуса и 40% золы, причем количество смеси фракции, менее 0,5-мм составляет 16%. Экзотер-, мичность смеси равна 10 МДж/кг,содержание углерода в связанном виде 33%,Смесь присаживается на зеркало слитка сразу после окончания его отливки в количестве 2,8 кг/т. Получена протяженность ocj9Boro расслоя 8,1%; ликвация в осевой зоне на горизонте 11% для углерода, серы и фосфора составляет 90, 40 и,80% соответ ст1венио. П р и м е р 3. Утепляющая смесь из 80% агримуса и 20% золы, содержащая 50% частиц размером менее 0,5 мм присаживается на зеркало 14-тонного слитка в количестве 2,2 кг/т. Теплота сгорания смеси 13 МДж/кг, содержание углерода в связанном виде 45%. Получена протяженность усадочных дефектов 9,8% по длине раската слитка степень ликвации углерода в осевой зоне на горизонте 11% составляет , 100%, серы 35%, фосфора 70%. Теплофизические свойства описьшае мой и известной смесей практически одинаковы: коэффициент теплопроводности 0,03-0,05 Вт/м.град; температу ропроводность (0,10-0,25) теплоемкость 0,1-0,8 кДж/кг К. Как следует из примеров, преимущество предлагаемой смеси заключается в том что в агримусе углерод находится в связанном виде, конкретно в составе углеродов типа , составляю щих основу растительного сь1рья, продуктом переработки которого является агримус. В составе смеси по прототипу углерод находится в свободном виде - в виде сажи. Переход углерода из смеси в тело слитка в первом случае существенно меньше, чем во втором. Это подтверждается практическими примерами, которые показывают. что степень ликвации углерода в осевой зоне слитка,вызванная науглероживанием металла под усадочной раковиной, составляет при отливке низкоуглеродистых марок стали (ст. 10, 20, 09Г2 и др.) в первом случае 80-100%, а во втором - 150-200% на горизонте 10-11%. Экзотермические смеси по изобретению исп гганы при разливке спокойных углеродистых и низколегированных марок стали. В идентичных условиях испытана известная смесь. Технологические показатели отливки 14-тонных листовых слитков с применением экзотермической засыпки из агримуса и его золы приведены в таблице . Как следует из данньпс таблицы,применение описываемых смесей обеспечивает снижение осевого расслоя по длине раската листового слитка до 10% и менее. По визуальной оценке опытные смеси технологичнее применяемых ранее, в том числе люнкерита Л28, что выражается в резком уменьшении пылевьщепения при транспортировке и присадке опытных смесей на слиток, отсутствии токсичных вьщелений при горении. Экономический эффект от внедрения предлагаемых смесей вместо люн- . керита Л28 в условиях завода Запорожсталь составляет 0,86 руб/т сга-, ли.

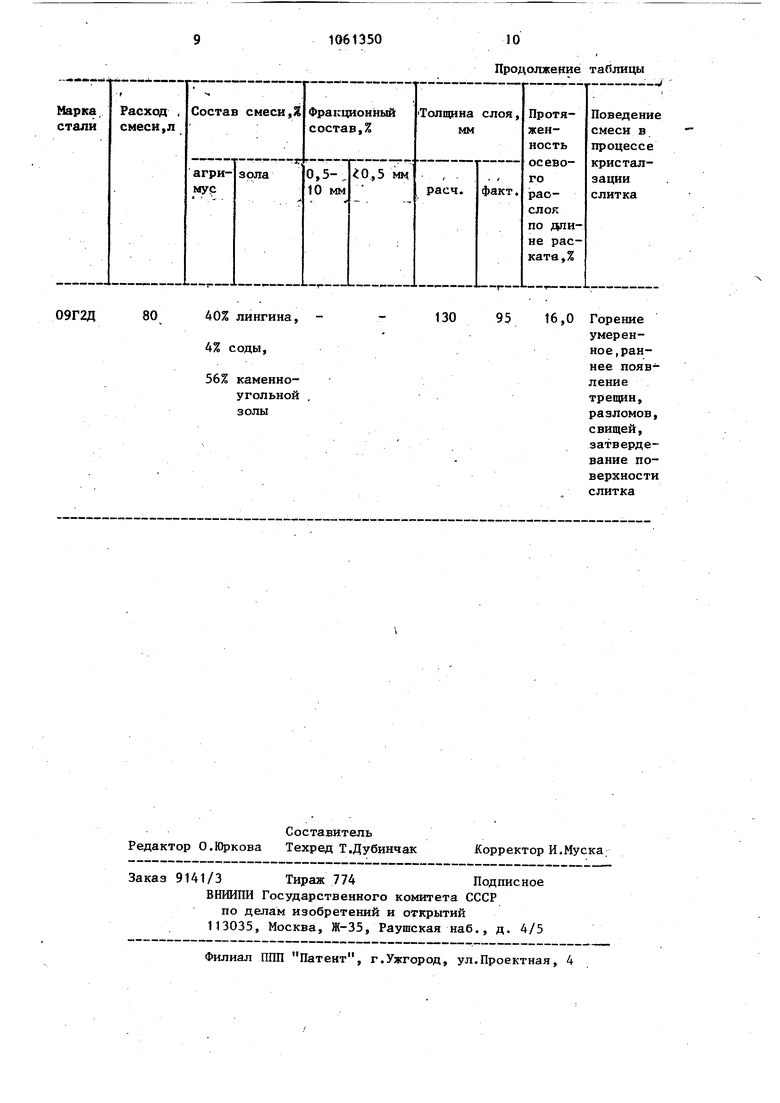

09Г2Д

80

30

70

lOcir

80

35

65

Юсп

60

50

5009Г2Д09Г2С 09Г2С

0

130

120

12,6 Слабое горение смрси, покраснениесмеси через 2530 мин

130

125

8,5 Горение средней интенсивности, трещин и оголения металла нет

5

100

90

8,6

Горение средней интенсивности, трещин и. оголения металла нет Сильное горение смеси в первые 15 с, небольшоепокраснение через 40-45 мин Сильное выбивание пламени, оголение металла по периметру, поверхностислитка

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизолирующей смеси для разливки стали | 1981 |

|

SU1016908A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Способ утепления прибыли слитков спокойной стали | 1987 |

|

SU1533821A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ЖИДКОГО МЕТАЛЛА | 2005 |

|

RU2308352C2 |

| Способ утепления металла при сифонной разливке | 1981 |

|

SU1142217A1 |

1. ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ, включающая золу агримуса, о т -л и ч а ю щ а я с я тем, что, с целью повышения эффективности утепления слитка и уменьшения степени ликвации углерода в осевой зоне слитка, смесь дополнительно содержит агримус при следующем соотношении ингредиентов, мас.%: Агримус35-80 Зола а гримуса 20-65 2. Смесь по п. 1, о т л и ч а ющ а я с я тем, что она имеет следующий фракционный состав, мас.%: Фракция 0,005-0,5 мм 9-50 § Фракция 0,51-10 мм 50-91 W Эд :о СП о

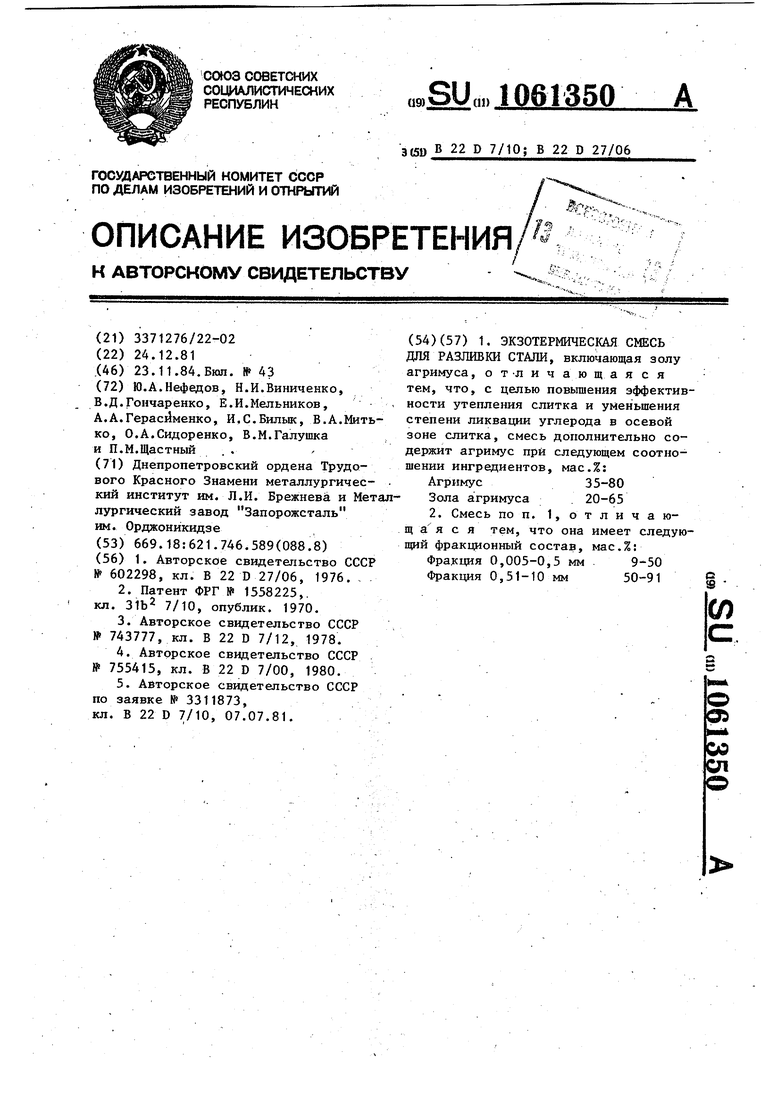

8040% лингина,

4% соды,

56% каменноугольнойзолы

30

16,0

95

Горение умеренное, раннее появлениетрещин, разломов, свищей, затвердевание поверхностислитка

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1981-12-24—Подача