(54) СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2374049C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2377110C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456141C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| Способ местной термической обработки сварных соединений, имеющих грат | 1985 |

|

SU1328393A1 |

| Способ контактной сварки магнитопроводов | 2016 |

|

RU2624750C1 |

| СПОСОБ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 2018 |

|

RU2706264C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЕДИНИЧНОЙ ПЛОЩАДКИ МЕТАЛЛОПОКРЫТИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2011 |

|

RU2458766C1 |

1

Изобретение относится к области электро- контактной сварки, в частности, к технологии восстановления изношенных поверхностей деталей машин.

Известен способ электроконтактной свар- 5 ки, при котором производят одновременно нагрев и деформирование свариваемых деталей, при этом сварка происходит в пластическом состоянии без образования литого ядра ij .10

Недостатком этого способа является то, что нагрев свариваемых деталей осуществляют непрерывно в течение каждого цикла сварки. Площадь контакта при этом непрерывно (в течение одного цикла) увеличивается, в 15 связи с чем непрерывно уменьшается плотность тока и интенсивность нагрева. Это приводит к тому, что на различных участках зоны соединения (контакта) каждой единичной площадки создаются различные условия 20 сварки (по степени деформации, температуре). Поэтому прочность соединения в пределах единичной площадки на различных участках существенно отличается. Кроме того, нагрев свариваемых деталей в течение всей 25

длительности цикла сварки единичной площадки сопровождается большими потерями тепла за счет теплоотвода в электрод и свариваемые детали, чем обусловлена высокая энергоемкость этого способа.

Известен также способ электроконтактной сварки, при котором производят предварительное деформирование свариваемых деталей до заданной величины деформации, а затем нагрев импульсами тока .

Недостатком этого способа является повышенная энергоемкость вследствие малой плотности тока нагрева, а также недостаточное качество сварки.

Целью изобретения является снижение энергоемкости и повышение качества сварки.

Это достигается тем, что нагрев импульсо тока осуществляют после деформирования свариваемых деталей на 0,5-0,75 заданной величины деформации.

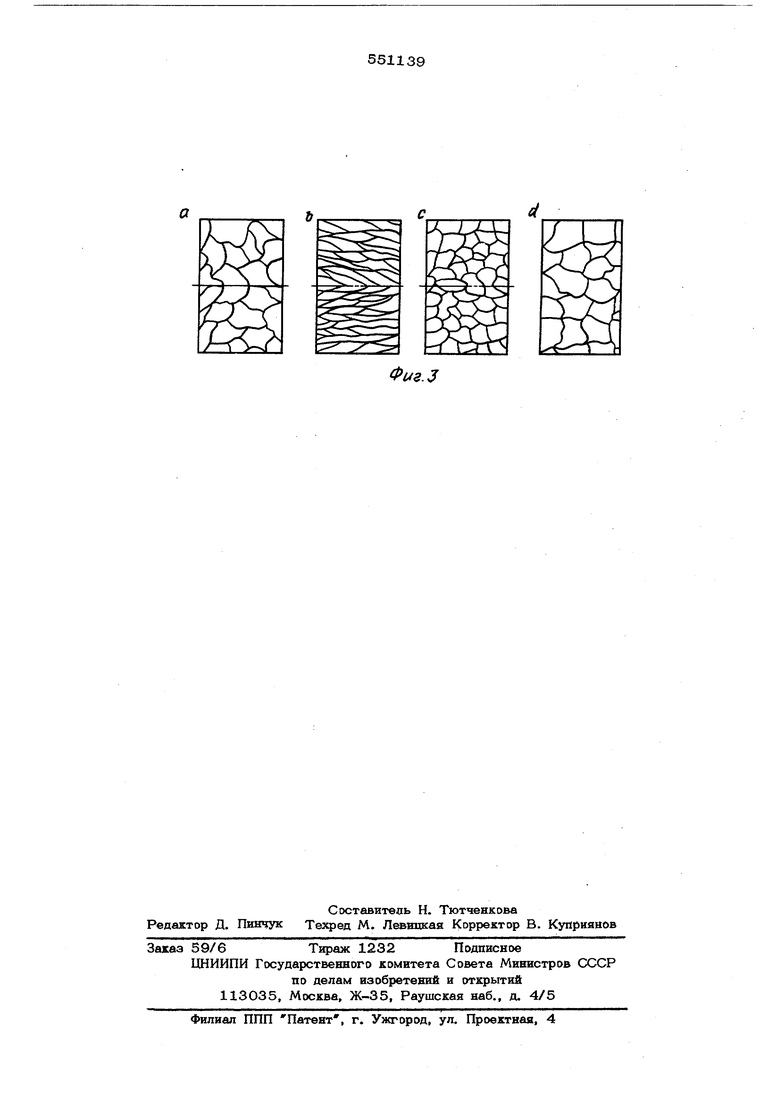

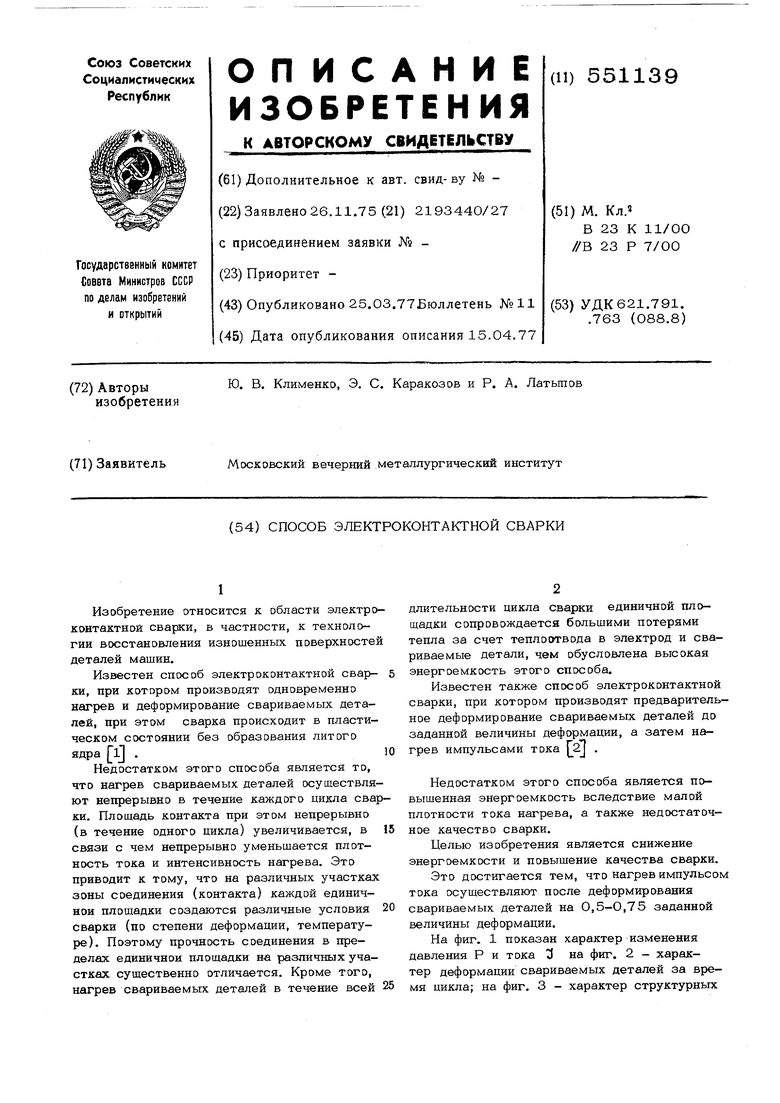

На фиг. 1 показан характер изменения давления Р и тока 3 на фиг. 2 - характер деформации свариваемых деталей за время цикла; на фиг. 3 - характер структурных изменений в процессе образования соединения в моменты а,в,с и Q . Способ заключается в спедуюлем. Сначала производят деформирование свариваемых деталей в холодном состоянии, а затем по достижении деформации 0,5-0,75 заданной величины (момент в) включают иь-шульс тока, после чего производят одновременно деформирование и нагрев свариваемых деталей. Предварительная пластическая деформация приводит к накоплению упругих, искажений, способных при соответствующих томтк ратурах вызвать интенсивное развитие рехрсталлизационных процессов. При последующем нагреве деформированных и сжать:х доталей импульсом тока ре кристаллизационные процессы в зоне соединения, выражающиеся в интенсивной миграции границ зерен, приводят к тому, что ориентированная граница мигрирует и в зоне соединения образуются общие для соединяемых металлов зерна. Тзгким образом, образуется сварное соединение обладающее высокой прочностью и пластично стью, При включении тока после частичной деформации (0,5-0,75) плотность тока в зоне контакта выше, чем при полной деформации, а следовательно, в зоне деформации выделяется больше тепла. Включение тока при де формировании меньшей 0,5 заданной величины деформации приводит к неравномерному нагреву зоны контакта - максимальному в центре и минимальному на периферии. Включение же тока при деформировании большем 0,75 заданной величины деформации не обес печивает ощутимого эффекта - повышения

t

г

J

т-

С

W//Z...

Ъ

Ф14г.1

О;

Ш&г,

Фиг.2 теплотворной способности импульса вследствие малой плотности тока, а, следовательно, не позволяет достигнуть температуры рекристаллизации при меньшем токе. Деформирование деталей в горячем состоянии, вследствие включения тока еще в процессе деформации, обеспечивает лучшие условия снятия и сглаживания микрорельефов, сближение соединяемых поверхностей на расстояние парамет- ров кристаллической решетки, создает благоприятные условия для образования физического контакта, что приводит к повышению качества сварки. Формула изобретения Способ электроконтактной сварки, при котором производят предварительное деформирование свариваемых деталей до заданной величины деформации, а затем нагрев импупьсом тока, отличающийся тем, что, с целью снижения энергоемкости и повышения качества сварки, нагрев импульсом тока осуществляют после деформирования свариваемых деталей на 0,5-0,75 заданной величины деформации. Источники информации, принятые во внимание при экспертизе: 1.Смирнов А. П. Роликовая сварка с раздавливанием кромок - Автоматическая сварка, 1970, № 1, с. 57-58. 2.Патент США № 3313911, кл. 219105, 1967 (прототип).

Фиг.З

Авторы

Даты

1977-03-25—Публикация

1975-11-26—Подача