Область техники, к которой относится изобретение

Изобретение относится к области сварки, в частности к термомеханическим способам сварки и может найти применение при соединении железнодорожных, трамвайных и других рельсов.

Уровень техники

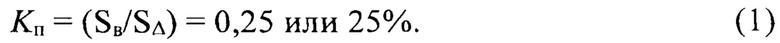

При сварке рельсов термомеханическими способами с использованием индукционного, газоплазменного нагрева или нагрева проходящим током (контактная сварка) на стабильность процесса сварки и механических свойств сварного соединения существенное влияние оказывает косина - Δ торцов рельсов (фиг. 1) [термин 97 в ГОСТ Р 50542-93 "Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения"]. Из-за которой происходит: - неравномерный разогрев торцов; - повышенный расход энергии, идущей на образование сварного соединения; - нестабильность механических свойств сварного соединения.

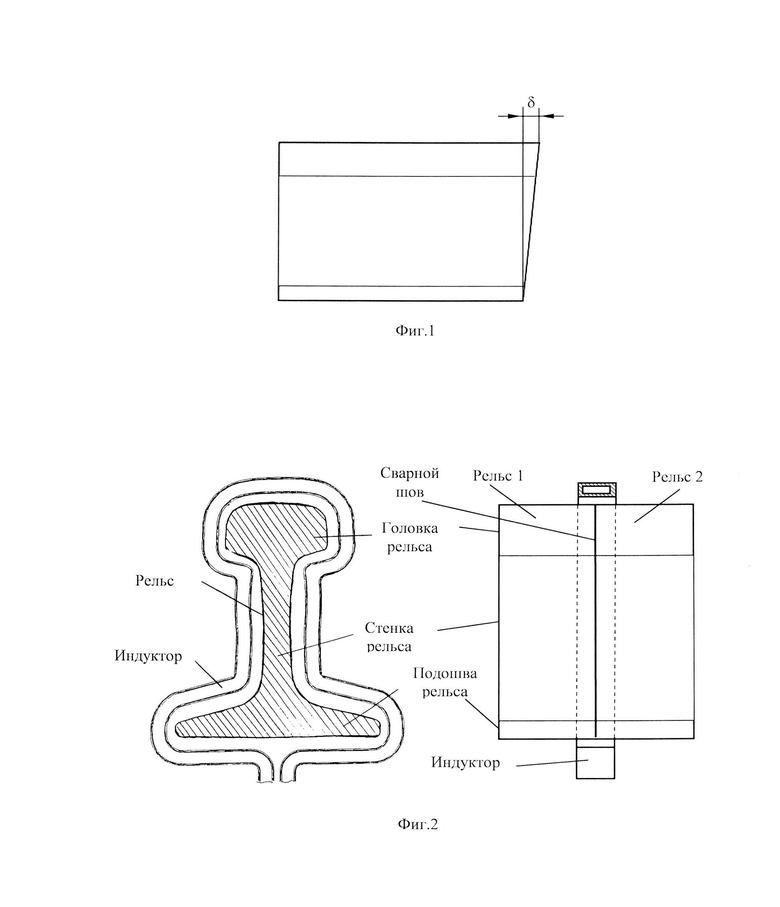

Известен способ безгратовой сварки рельсов давлением с подогревом (патент №2325980), при котором нагрев стыка токами высокой частоты осуществляют с помощью разъемного или неразъемного индуктора, форма которого обеспечивает получение разного зазора между индуктором и контуром рельса для достижения одинаковой температуры сварки по сечению рельса (фиг. 2). Индуктор встроен между зажимными устройствами и обеспечивает получение зазора по головке рельса в диапазоне 3-20 мм, а по стенке и подошве рельса - 5-35 мм. После достижения температуры сварки, равной 0,7-0,95 от температуры плавления металла рельсов, производят выравнивание температуры нагрева по сечению стыка с помощью индуктора дополнительными импульсами нагрева.

Недостатком способа являются:

1. Большие затраты энергии на разогрев индуктором, так как металл нагревается по контуру торца и за счет теплопроводности распространяется к центру рельса. То есть, торец в начале нагрева разогревается неравномерно и требуется время для выравнивания температуры. При этом, разогревается достаточно большой объем основного металла прилегающего с обеих сторон к стыку (торцам).

2. Влияние косины на стабильность сварного соединения не устраняется. По физическим условиям формирования сварного соединения данный способ аналогичен контактной стыковой сварке сопротивлением.

3. При сварке в полевых условиях сложно точно выдерживать указанные зазоры одинаковыми с двух сторон от каждого рельса, что существенно влияет на равномерность разогрева свариваемых торцов и может приводить к серьезным дефектам и и нерациональной трате очень большое количество энергии.

Известен способ индукционно-стыковой сварки профилей различной конфигурации (патент №2558802), при котором свариваемые поверхности заготовок нагревают с помощью стыкового индуктора и сдавливают с заданным усилием. Стыковой индуктор располагают между свариваемыми поверхностями и нагревают только поверхности изделий, участвующие в создании сварного соединения. Удаляют индуктор из зоны сварки перед сдавливанием свариваемых поверхностей. Данный способ позволяет повысить энергетическую эффективность процесса сварки счет уменьшения объема разогреваемого основного металла, так как тепло генерируется непосредственно на торцах рельсов.

Недостатком способа являются:

1. Влияние косины на стабильность сварного соединения не устраняется.

2. При сварке в полевых условиях сложно, при наличии косины косины, точно выдерживать одинаковых зазоры между стыковым индуктором и двумя торцами рельса, что существенно влияет на равномерность разогрева свариваемых торцов.

Известен способ сварки металлических полос внахлестку (патент №2123916), при котором на обращенных друг к другу поверхностях соединяемых концов полос выполняют равномерно расположенные впадины в направлении ширины полос, совмещают образованные выступы одной полосы с впадинами другой полосы, нагревают свариваемый объем методом электросопротивления до температуры не выше температуры фазовых превращений свариваемого металла и производят деформирование путем осадки одновременно по всей площади сварного соединения до толщины одной полосы. Для сварки концов полос толщиной 4 мм выбраны следующие параметры: - глубина впадин прямоугольного сечения до 2 мм; - ширина впадин 1,5 мм; - ширина выступов 1,0 мм; - число выступов не менее 4. Отметим, что фазовые превращения начинаются при температуре выше Ас1 (на диаграмме железо-цементит). В приведенном примере к данному патенту осуществляли нагрев концов полос толщиной 4 мм из стали 30ХГСА до температуры не выше 760°C<Ac1.

Недостатком способа являются:

1. При совмещении образованных выступов одной полосы с впадинами другой полосы остается полная площадь контакта и ток протекания по всему сечению, что неприемлемо при наличии косины рельсов.

2. Известно, что по мере увеличения температуры предел текучести уменьшается и требуются меньшие усилия, а, следовательно, уменьшаются массо-габаритные размеры и мощность оборудования. Однако, в данном способе осуществляется нагрев до температуры ниже температуры фазовых превращений и предел текучести остается на достаточно высоком уровне и требует реализации больших усилия сжатия. При сварке рельсов особенно в полевых условиях большие габариты и вес оборудования приводят к большим производственным расходам.

3. Сварку по данному способу осуществляют методом электросопротивления. Однако известно, что при контактной сварке сопротивлением в зоне контакта остаются окислы, которые снижают прочность сварного соединения. Это неприемлемо при сварке рельсов, так как снижется надежность сварного соединения и безопасность перевозок пассажиров и грузов.

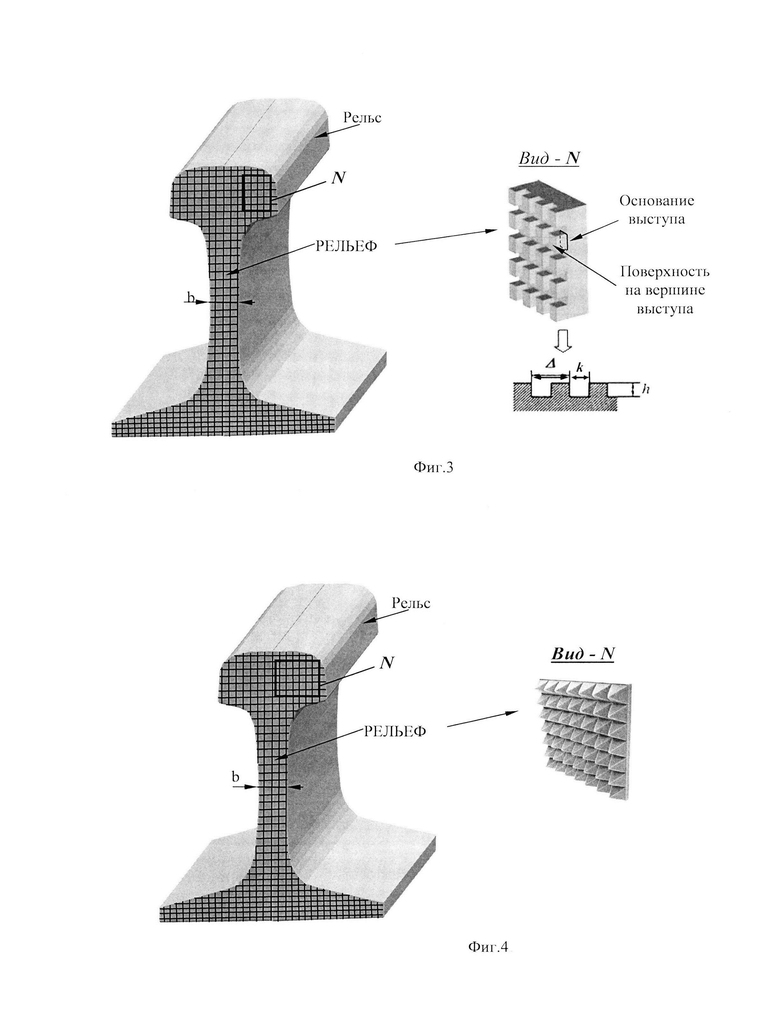

Известен способ контактной рельефной сварки рельсов (патент №2778711), включающий механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов, нагрев и сварку пульсирующим оплавлением, отличающийся тем, что после упомянутой механической обработки торцов рельсов на одном или обоих свариваемых торцах формируют рельеф (фиг. 3) в виде равномерно расположенных выступов путем прорезания впадин глубиной от 1 до 7 мм.

Независимо от источника нагрева создание рельефа за счет выступов позволяет уменьшить влияние косины на формирование сварного соединения и уменьшить энергоемкость процесса, как на стадии нагрева, так и уменьшения усилий при сдавливании (осадке) рельсов. Данный способ принят в качестве прототипа заявленного изобретения.

Недостатком способа являются:

1. В соответствии с ГОСТ Р 51685-2013 у рельса типа Р65 толщина шейки составляет b=18 мм, что согласно данного патента приводит шагу рельефа Δ≤b/3=6 мм. В приведенном в патенте примере указано, что размер основания выступа (ячеек) Ах=Ау=2,5 мм, а ширина линий k=2,5 мм (фиг. 3). Тогда шаг рельефа Δ=А+k=2,5+2,5=5 мм. Общая площадь одного шага SΔ=25 мм2, а площадь поверхности вершин выступа Sв=А2=6,25 мм2. В этом случае коэффициент перекрытия - Kп, показывающий долю площади расплавления от общей площади сечения составит:

При геометрии выступов, имеющих форму параллелепипеда или куба, такое значение коэффициента перекрытия - Kп не позволяет существенно (на порядок и более) сократить площадь первоначального контакта, что связано с уменьшением усилия осадки и увеличением плотности тока (для ускорения разогрева и начала расплавления выступов).

2. В случае если для увеличения Kп будет использовано увеличение ширины линий нарезки кановок - k, то будет увеличиваться неравномерность разогрева металла в основании выступа (фиг. 5).

Раскрытие изобретения

Технический результат предлагаемого способа состоит в следующем:

1. Повышение равномерности разогрева поверхностей у основания выступов и уменьшение влияния косины на стабильность процесса сварки.

2. Числовые значения глубины регулярно расположенных неровностей (выступов и/или впадин) рельефа составляет 2,0÷10 мм.

3. Уменьшение энергии и снижение времени разогрева всей поверхностей контакта, что приводит к уменьшению размеров ЗТВ и увеличению прочности сварного соединения.

Технический результат достигается тем, что при реализации способов термомеханической сварки рельсов, включающим механическую обработку свариваемых торцов рельсов, осуществляют нагрев и сварку с давлением. При этом операцию механической обработки осуществляют в два этапа:

- на первом этапе - обеспечивают перпендикулярность торцов к осям рельсов;

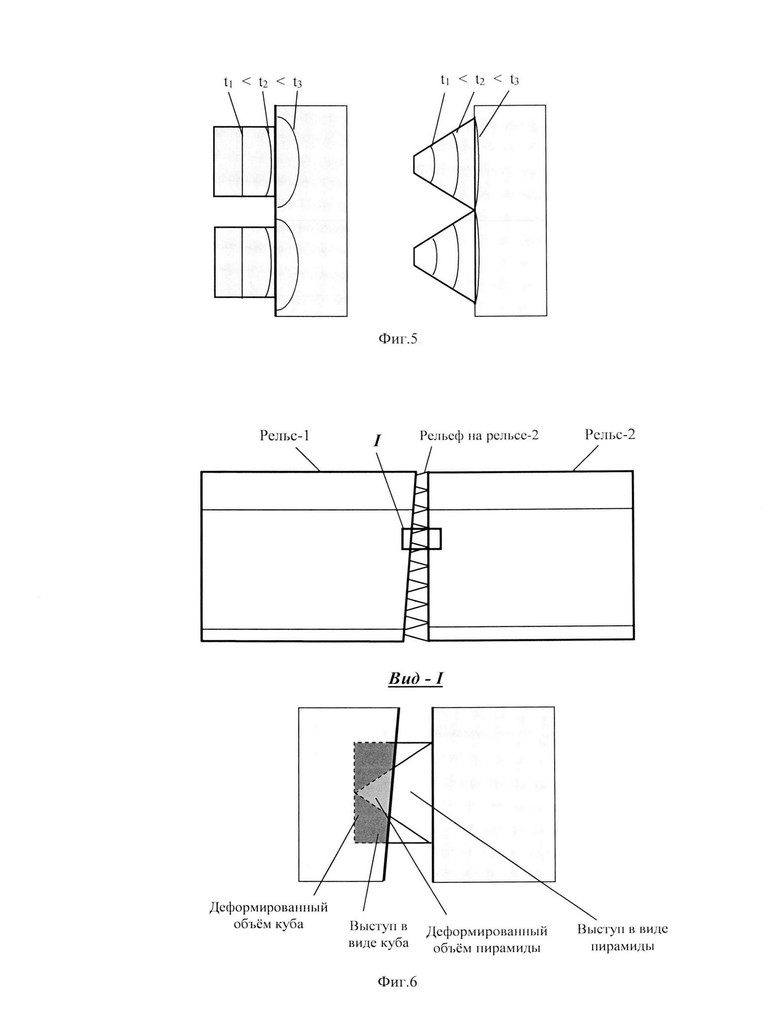

- на втором этапе - на одном или обоих торцах создают рельеф в виде пирамид или конусов (фиг. 4).

Согласно заявленному способу выступы в основании могут иметь форму в виде прямоугольника, квадрата, ромба или окружности.

Согласно заявленному способу количество выступов выбирают из условия одного и более выступов по высоте пера подошвы рельса.

На этапе нагрева не зависимо от источника тепла (торцевой индуктор, газовое пламя, проходящий через контакт ток и т.п.) максимальная температура будет на вершине выступа. За счет теплопроводности стали тепло будет распространяться к основанию выступа и далее в сплошной металл рельса (фиг. 5). При этом у основания пирамид будет достигнуто более равномерное распределение температур, чем у параллелепипеда или куба (как в прототипе, так, как k=0) и на разогрев будет затрачено меньше энергии (из-за меньшего объема нагреваемого металла), а, соответственно, потребуется источник меньшей мощности и меньшим усилием осадки.

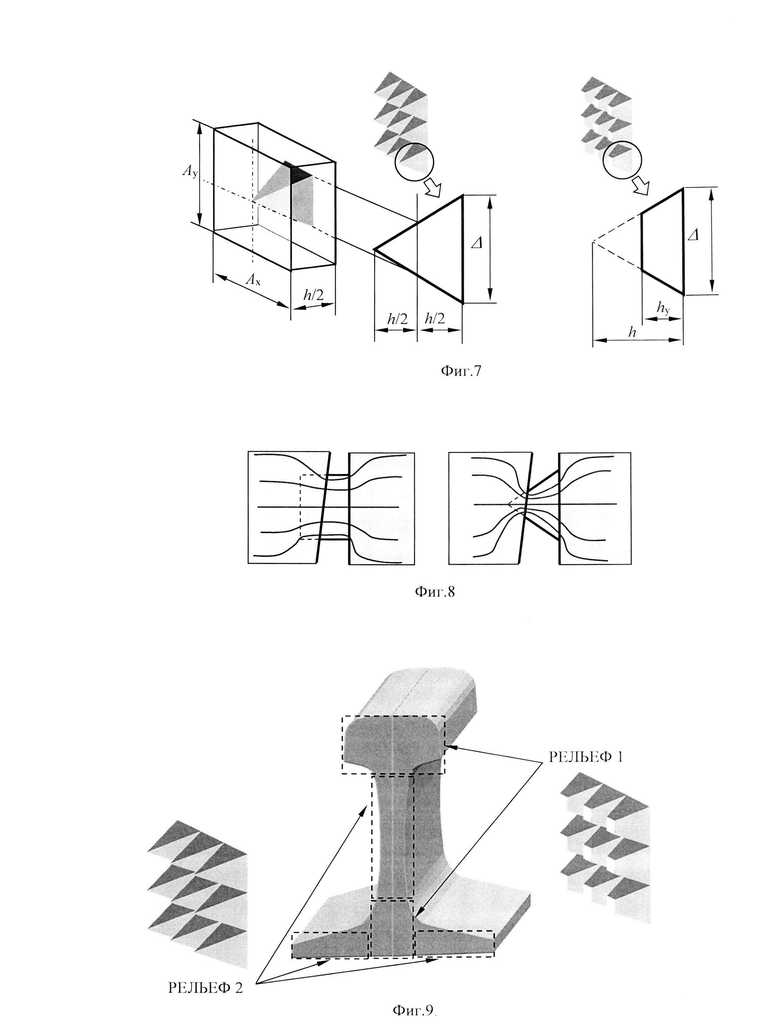

На этапе сдавливания деформируемый объем пирамиды будет в разы меньше чем у параллелепипеда или куба (фиг. 6). Так, например, при сравнении оплавления куба и пирамиды на половину высоты, в случае, когда основание выступа имеет форму квадрата (фиг. 7), то необходимо разогреть и расплавить следующие объемы:

- у куба (при Ах=Ау) Vк=A2⋅(h/2);

- у пирамиды Vп=(1/3)⋅(А/2)2⋅(h/2).

При этом нагреваемый объем куба будет в Vк/Vп=12 раз больше чем у пирамиды. В начальный момент контакта различие будет еще больше, поскольку площадь вершины пирамид и конусов стремится к нулю. То есть, использование пирамид и конусов в качестве рельефа позволяет резко сократить площадь первоначального контакта, уменьшить усилие осадки, а, соответственно и габариты оборудования.

Для предотвращения оплавления вершин пирамид при использовании индукционного и газового нагрева выступы могут нарезаться на торце рельса в виде усеченной пирамиды. Однако по мере увеличения соотношения между высотой усеченной - hy и не усеченной - h пирамидами эффект в нагреве и деформировании по сравнению с параллелепипедом или кубом будет уменьшаться. Поэтому высота усеченной пирамиды должна быть в hy≥h/2 (фиг. 7).

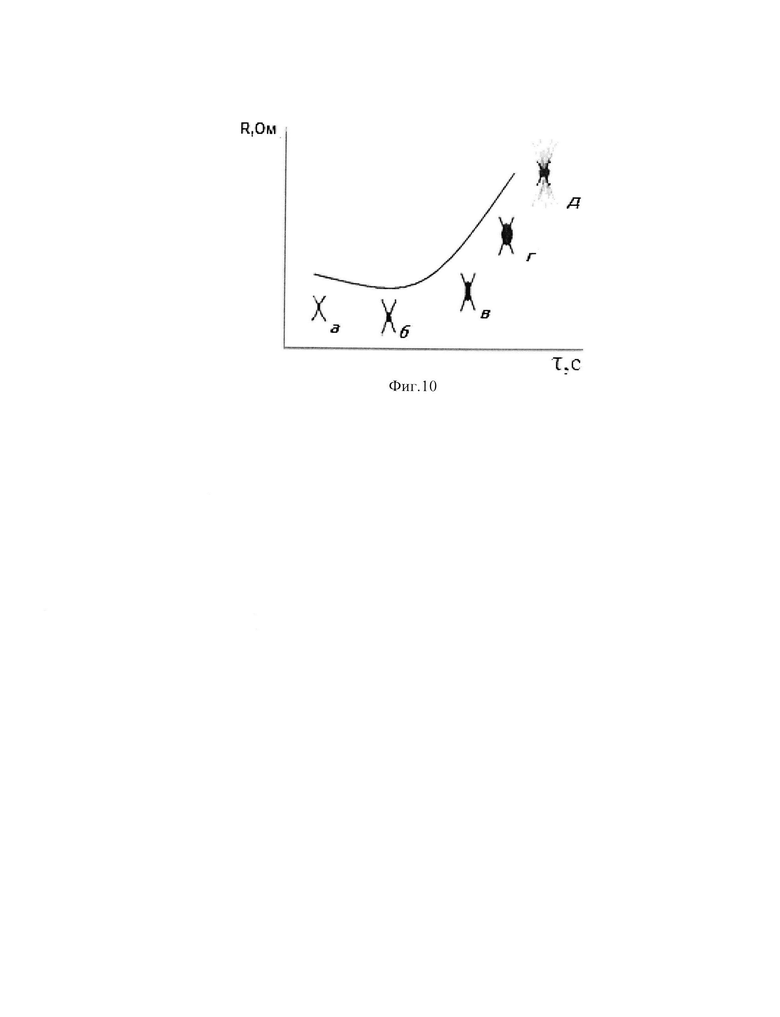

При контактной сварке, когда выступы имеют вид пирамид или конусов площадь контакта уменьшается, а плотность тока увеличивается (фиг. 8). Учитывая, что по мере увеличения температуры увеличивается и удельное электросопротивление металла, то для нагрева потребуется меньше энергии, чем при выступах виде параллелепипеда или куба.

Поскольку в соответствии с п. 4.1.5 в ГОСТ 34665-2020 "Рельсы железнодорожные, сваренные электроконтактным способом. Технические условия" косина торца рельса (отклонение плоскости торца рельса в любом направлении от перпендикулярности продольной оси рельса) не должна превышать 1 мм, то минимальная высота выступов в виде пирамид и/или конусов должна быть не менее h≥2 мм.

Отличительными особенностями торца свариваемого рельса с рельефом в виде пирамид или конусов является:

1) распространение тепла за счет теплопроводности стали происходить от вершины к основанию выступа и далее в сплошной металл рельса (Фиг. 5).

2) уменьшение площади локального контакта в виде выступа вершины пирамиды и увеличение плотности тока (Фиг. 6), что приводит к увеличению мощности тепловыделения и снижению времени нагрева.

3) равномерное распределение температур у основания пирамид, за счет перекрытия всей площади основного металла рельса.

4) уменьшение затраченной энергии на разогрев (из-за меньшего объема нагреваемого металла), а, соответственно, и мощности источника.

5) геометрические размеры контакта вершины пирамид, конусов или близких по форме фигур создают условия образования единичного

контакта с минимальным временем (τ) живучести перемычки в фазах нагрева и взрыва контакта (Фиг. 10), что позволяет увеличить объем образования единичных контактов (микроконтактов, в т.ч и между выступами фигур) в начале сварочного процесса и обеспечить интенсивный нагрева площади основного металла.

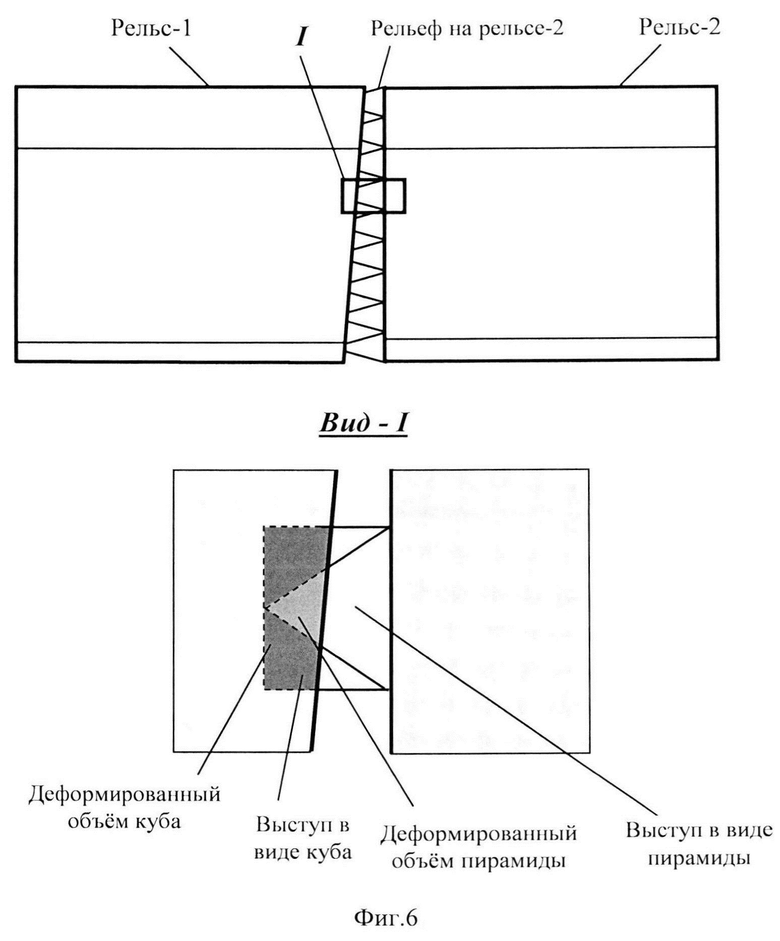

Так, как торец рельса имеет достаточно сложную геометрию, то дополнительно, управление условиями разогрева торцов на них может наносится комбинированный рельеф с разными геометрическими фигурами у основания и разным количеством выступов (фиг. 9).

Краткое описание фигур

Фиг. 1 - Вид косины на торце рельса.

Фиг. 2 - Схема нагрева зоны сварки (включая стык) рельса индуктором (согласно патенту №2325980).

Фиг. 3-Вид рельефа на торце рельса (согласно патенту №2778711);

Фиг. 4 - Вид рельефа на торце рельса согласно данному патенту.

Фиг. 5 - Кинетика нагрева выступа в зависимости от его геометрии (изменение вида и расположения изотермы 500°С).

Фиг. 6 - Схема взаимодействия выступов с торцом рельса имеющим косину.

Фиг. 7 - Вид нарезаемых пирамид при сварке рельсов.

Фиг. 8 - Схема изменений линий тока от вида выступа при контактной сварке.

Фиг. 9 - Комбинированный рельеф на торцах рельсов.

Фиг. 10 - Живучесть перемычки при контактной сварки в фазах нагрева и взрыва контакта.

Осуществление изобретения

На торце одного из двух свариваемых рельсов категории Р65 ДТ350 механическим способом (фрезерование) создан рельеф в виде пирамид. Глубина регулярно расположенных неровностей (выступов и/или впадин) рельефа составляет от 2 мм до 10 мм. Выступы по высоте нарезали на торце рельса в виде усеченной пирамиды, в зависимости от вида сварки и построения технологического процесса для разных типов и категорий рельс. В пере подошвы рельса, являющимся местом минимальной толщины рельса, было нарезано два выступа.

Осуществлена сварка рельсов по двум вариантам.

А. После механической обработки торцов рельсов и создания рельефа на торце одного из двух рельсов осуществляли процесс контактной сварки методом пульсирующего оплавления на установленных режимах трех образцов для каждого из двух вариантах:

1) с рельефом имеющих форму куба на одном из торцов свариваемых рельсов;

2) с созданием рельефа в виде пирамид на одном из торцов свариваемых рельсов.

После сварки и остывания сваренных образцов были проведены измерения твердости по головке рельса и испытания на трехточечный изгиб образцов сварных соединений длиной 1200 мм. В результате сравнения двух вариантов сварки установлено:

1. с рельефом в виде пирамид повысилась плотность тока на начальном этапе нагрева торцов рельсов (т.е. увеличилась частота осцилляция тока) на 5-6%;

2. уменьшилось время технологического процесса сварки контактным способом методом пульсирующего оплавления (установленного режима нагрева) на 13-17 секунд;

3. установлено уменьшение зоны термического влияния по замерам твердости на 8-10% и повышение механических свойств (разрушающая нагрузка повысилась на 5-7% и стрела прогиба 3-6%);

4. уменьшились геометрические размеры зоны пластической деформации на 3-7 мм;

5. усилие сжатия на этапе деформации металла снизилась на 23-25%).

Б. После механической обработки торцов рельсов и создания рельефа на обеих торцах свариваемых рельсов осуществляли процесс контактной сварки методом пульсирующего оплавления на установленных режимах трех образцов для каждого из двух вариантах:

1) с нанесением рельефа имеющих форму куба на обеих торцах свариваемых рельсов;

2) с созданием рельефа в виде пирамид на обеих торцах свариваемых рельсов.

После механической обработки и нанесении рельефа на обеих торцах свариваемых рельсов в виде пирамид, конусов или близких по форме объемов:

1. с рельефом в виде пирамид повысилась плотность тока на начальном этапе нагрева торцов рельсов (т.е. увеличилась частота осцилляция тока) на 7-8%;

2. уменьшилось время технологического процесса сварки контактным способом методом пульсирующего оплавления (установленного режима нагрева) на 25-30 секунд;

3. установлено уменьшение зоны термического влияния по замерам твердости на 10-15% и повышение механических свойств (разрушающая нагрузка повысилась на 8-11% и стрела прогиба 5-9%);

4. уменьшились геометрические размеры зоны пластической деформации на 5-10 мм;

5. усилие сжатия на этапе деформации металла снизилась на 30-35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2777495C1 |

| Способ стыковой сварки рельсов с рельефной вставкой | 2024 |

|

RU2836940C1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277461C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| СПОСОБ ИНДУКЦИОННО-СТЫКОВОЙ СВАРКИ ПРОФИЛЕЙ РАЗЛИЧНОЙ КОНФИГУРАЦИИ | 2013 |

|

RU2558802C2 |

Изобретение относится к термомеханическим способам сварки и может найти применение при соединении железнодорожных, трамвайных и других рельсов. Проводят механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов и формирование на одном или обоих их свариваемых торцах рельефа в виде равномерно расположенных выступов высотой не менее 2 мм и не более 10 мм в форме пирамид или конусов, или усеченных пирамид или конусов. Способ обеспечивает повышение равномерности разогрева поверхностей у основания выступов и уменьшение влияния косины торцов рельсов на стабильность процесса сварки. Снижение времени разогрева поверхности контакта приводит к уменьшению размеров ЗТВ и увеличению прочности сварного соединения. 2 з.п. ф-лы, 10 ил.

1. Способ рельефной сварки рельсов, включающий механическую обработку свариваемых торцов рельсов с обеспечением их перпендикулярности осям рельсов, формирование на одном или обоих их свариваемых торцах рельефа в виде равномерно расположенных выступов, нагрев и сварку рельсов, отличающийся тем, что чередующиеся выступы на торцах рельсов формируют высотой не менее 2 мм в виде пирамид или конусов с высотой h или усеченных пирамид или конусов с высотой hy≥h/2.

2. Способ по п. 1, отличающийся тем, что выступы имеют в основании форму прямоугольника, или квадрата, или ромба, или окружности, при этом их формируют с комбинированием упомянутых форм и с разным количеством выступов по высоте торца рельса.

3. Способ по п. 1, отличающийся тем, что высоту выступов выбирают не более 10 мм.

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| Способ рельсной контактной сварки | 1943 |

|

SU65028A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2743440C1 |

| Способ рельефной сварки | 1988 |

|

SU1609579A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2023-12-13—Публикация

2022-12-05—Подача