Изобретение относится к способам термической обработки стали и может быть использовано на заводах строй- индустрии при технологическом процес се сварки экономнолегированных арматурных сталей по ГОСТ 10884-81 с пределом прочности 100-140 кгс/мм.

Цель изобретения - повышение механических свойств сварного соедине-

НИН.

Сущность изобретения заключается в том, что цикл нагрева осуществляют импульсным сосредоточенным источником, действующим.перпендикулярно к продольной оси сварного соединения, причем нагрев производят на участке не менее длины зоны термического влиния (ЗТВ). При электроконтактном нагреве токоподвод к стыковому соеди- нению в первый момент осуществляют через усиленную гратом часть стыка, в плоскости, перпендикулярной оси соединения и направлению распространения зоны термического влияния сварки. После первых двух подготовительных импульсов происходит смятие грата и образование контактной площадки, через которую продолжается дальнейший нагрев стьжового соединения более продолжительными импульсами. Нагрев источником, действующим перпендикулярно продольной оси сварного соединения, позволяет получить зону нагрева с высоким температурным градиентом, за счет чего участки отпуска и неполной перекристаллизаци (т 800-400 с) , незакаливающиеся в процессе ускоренного охлаждения и имеющие пониженну-ю прочность, имеют минимальную протяженность. Высокий

.градиент достигается за счет того.

ЧТО температура по всей длине действия источника нагрева постоянна и переходные зоны с температурой 800- 400°С образуются только вследствие теплопередачи, В процессе ускоренног охлаждения нагретый вьщ1е Ас участок закаливается и перекрывает образующиеся при сварке зоны разупрочнения. Механическая неоднородность стыка и ЗТВ при этом уменьшается, что показывает характер изменения твердости, которая в зоне термообработки устанавливается в пределах 0,8-1,1 от твердости исходной стали. В зависимости от технических требований к служебным свойствам соединения арматуры (например, понижение критической

- , е- IQ

15 я2ои

25

40

о . , 45

температуры хрупкости) поперечный нагрев стыкового соединения и охлаждение могут производиться многократно. Подобный эффект невозможно получить при продольном нагреве сварного соединения, например в электродах стыковой сварочной машины, когда широкие переходные температурные зоны будут образовываться и за счет теплопередачи, и за счет нагрева стержня током пониженной плотности на участках контакта сварного соединения с токоподводящими губками.

Пример 1. Проводят термическую обработку стыковых соединений стержневой термической упрочненной арматуры d 14 мм, класса марки стали 20ГС. Стыковое соединение выполняют контактной сваркой непрерывным оплавлением на мащине МСМУ-150 на режиме: 13

ОПА

КОМ

1 уст 42 мм, 1ог,л 19 мм, 1ос мм, ступень трансформатора № 7,

30

35

0,85 мм/с, время осадки под то- T(j(..iO,06 с. Разупрочнение стыкового соединения после сварки составляет до 15% от величины браковочного минимума для сталей класса Л,-У по ГОСТ 10884-81. Термическую обработку проводят на контактной точечной машине типа МТП-150 (МТ-2510), имеющей электроды специальной формы и оснащенной цилиндрическим спрейером, расположенным соосно на электродах сварочной машины и соединенным с нагнетателем, осуществляющим впрыск охлаждающей жидкости для охлаждения сты- стыкового соединения. Электрическая- и пневматическая с хемы машины переключены так, что позволяют осуществлять режим термической обработки при следуюш 1х технологических параметрах: ступень трансформатора № 7, напряжение холостого хода 4,23 ТВ, продолжительность импульсов тока: два по 0,28 с, три по 0,56 с, продолжительность паузы между импульсами 0,75 с, объем охлаждающей жидкости 1500 см, средняя скорость истечения 0,3 л/с, усилие с;жатия электродов

50 6000 Н.

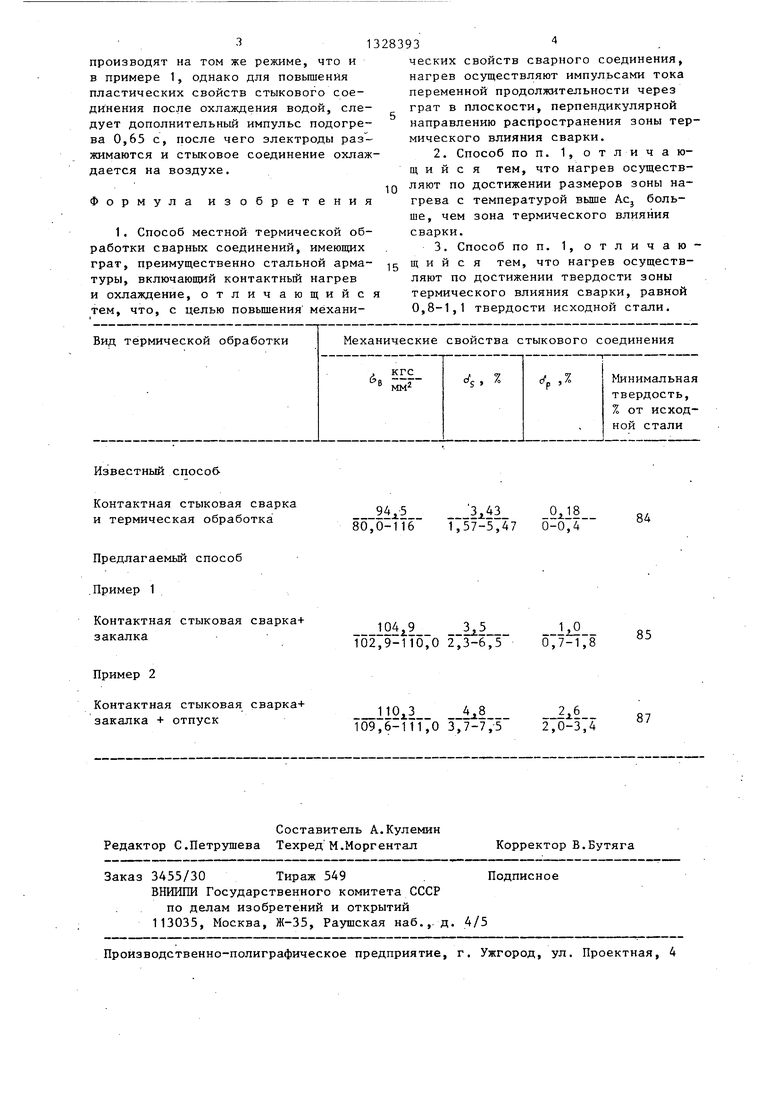

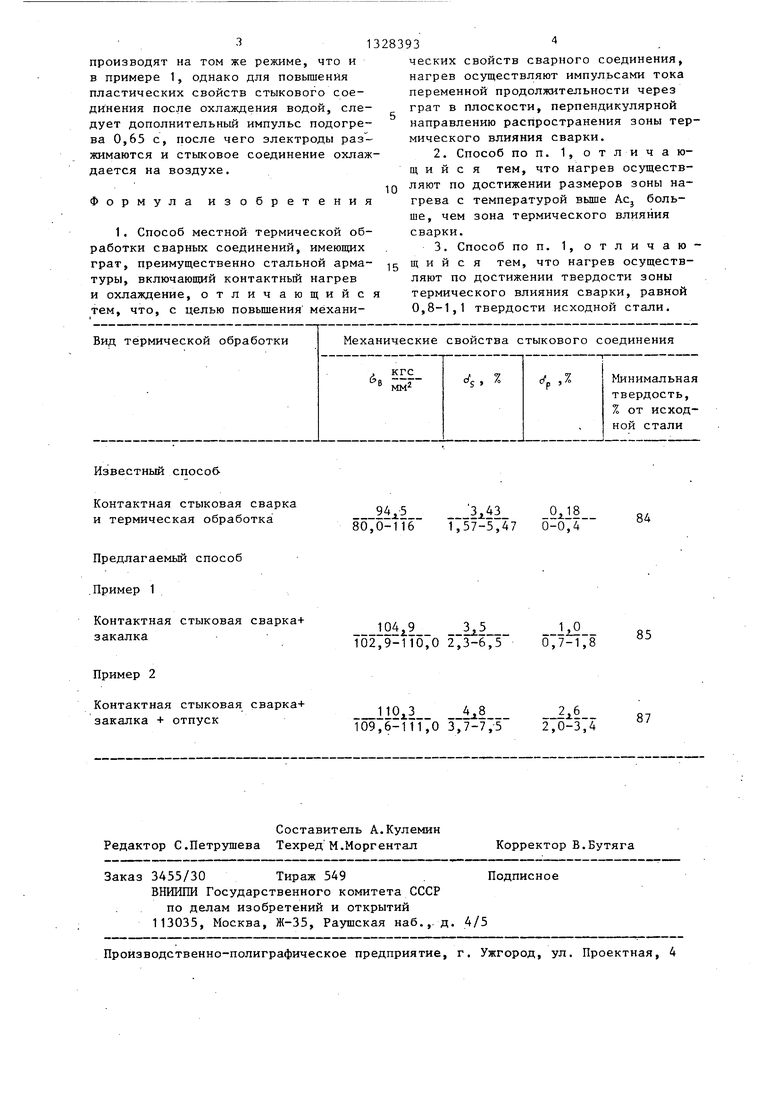

Прочность стыкового соединения после термической обработки соответ- ствует требованиям для стали класса по ГОСТ 10884-81 (см. таблицу).

Пример 2. Термическую обработку при поперечном нагреве стыка через грат производят по сложному циклу. Закалку стыкового соединения

производят на том же режиме, что и в примере 1, однако для повышения пластических свойств стыкового соединения после охлаждения водой, следует дополнительный импульс подогрева 0,65 с, после чего электроды разжимаются и стыковое соединение охлаждается на воздухе.

Формула изобретения

1, Способ местной термической обработки сварных соединений, имеющих грат, преимущественно стальной арматуры, включающий контактный нагрев и охлаждение, отличающийс тем, что, с целью повышения мёханиИзвестный способ

Контактная стыковая сварка и термическая обработка

Предлагаемый способ .Пример 1

Контактная стыковая сварка+ закалка

Пример 2

Контактная стыковая сварка+ закалка + отпуск

Составитель А.Кулемин Редактор С.Петрущева Техред М.Моргентал

Заказ 3455/30 Тираж 549 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ческих свойств сварного соединения, нагрев осуществляют импульсами тока переменной продолжительности через грат в плоскости, перпендикулярной направлению распространения зоны термического влияния сварки.

2.Способ по п. 1, отличающийся тем, что нагрев осуществляют по достижении размеров зоны нагрева с температурой выше ACj больше, чем зона термического влияния сварки.

3.Способ по п. 1, отличающийся тем, что нагрев осуществляют по достижении твердости зоны термического влияния сварки, равной 0,8-1,1 твердости исходной стали.

3j..3

Oj.J8

1,57-5,47 0-0,4

84

Ii2

102,9-110,0 2,3-6,5 0,7-1,1

85

4j.8

3,7-7,5

. 2,0-3,4

87

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ | 1997 |

|

RU2106215C1 |

| Сталь | 1986 |

|

SU1386673A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2777495C1 |

| Способ контактной стыковой сварки | 1987 |

|

SU1423317A1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2019 |

|

RU2725821C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

| Композитный материал | 1989 |

|

SU1719154A1 |

Изобретение относится к способам термической обработки стали и может быть использовано на заводах строй- индустрии при технологическом процессе сварки экономно-легированных арматурных сталей по ГОСТ 10884-81 с пределом прочности 100-140 кгс/мм. .Цель изобретения - повышение механических свойств сварного соединения. Сущность изобретения заключается в том, что цикл нагрева осуществляют им- пульс ным сосредоточенным источником (электротоком), действующим перпендикулярно к продольной оси сварного соединения, причем нагрев осуществляют на участке не менее величины зоны термического влияния сварки. Такой нагрев позволяет получить зону нагрева с высоким температурным градиентом, за счет чего участки отпуска и неполной перекристаллизации

| СПОСОБ МЕСТНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 0 |

|

SU373320A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ сварки термоупрочненных сталей | 1980 |

|

SU925592A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-07—Публикация

1985-04-10—Подача