Изобретение относится к области сварки, в частности к способам электроконтактной наплавки, и может быть использовано при восстановлении и упрочнении деталей машин методом электроконтактной наплавки в различных отраслях машиностроения.

Известен способ электроконтактной наплавки, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют при помощи роликового электрода и нагревают путем пропускания модулированного тока, при этом в зону наплавки подают охлаждающую среду для обеспечения минимального тепловложения при высокой скорости нагрева, а также предотвращения структурных и фазовых превращений и образования закалочных структур, исходя из условия исключения пребывания наплавленного металла при температурах выше линии G-S-K на диаграмме железо-углерод [1].

Наиболее близким по своей технической сущности является способ электроконтактной наплавки при котором через присадочный материал пропускают сварочный ток для нагрева его в зоне контакта с деталью, деформируют роликовым электродом и приваривают, при этом токопровод осуществляют к детали и роликовому электроду, при этом осуществляют дополнительный токоподвод к присадочному материалу, а в электрические цепи деталь-токоподвод, роликовый электрод-токоподвод и присадочный материал-токоподвод вводят соответственно регуляторы тока. Токоподвод к присадочному материалу устанавливают с возможностью перемещения относительно зоны контакта присадочного материала с деталью. Токоподводы к детали, присадочному материалу и роликовому электроду подключают к клеммам источника питания взаимно независимо [2].

Недостатком выше указанных способов является то, что при прочих равных условиях, а именно параметрах тока, частоты и длительности импульса, интенсивности охлаждения и т.п. возникает дополнительное тепло, которое меняет параметры термического цикла и возникает большая вероятность подплавления присадочного материала с образованием выплесков металла, микротрещин при сварке, отслаиванию наваренного металла или хрупкому разрушению в эксплуатации.

Сущностью предлагаемого решения является повышение качества наплавки за счет введения в пневматическую схему нагружения электродов дополнительного устройства, позволяющего изменять величину давления воздуха в заданных пределах и с интервалом времени для обеспечения необходимой величины деформации присадочного материала для исключения подплавления и трещинообразования в наплавляемом покрытии.

Кроме того дополнительное устройство в пневматической схеме нагружения электродов позволит осуществлять электроконтактную наплавку со статическим, симметричным, пульсационным и другим циклом нагружения электродов. В качестве дополнительного устройства может быть электромагнитный клапан, пневматический клапан и другое.

Изобретение поясняется следующими чертежами:

фиг.1 - схема электроконтактной сварки;

фиг.2 - статический цикл нагружения;

фиг.3 - симметричный цикл нагружения;

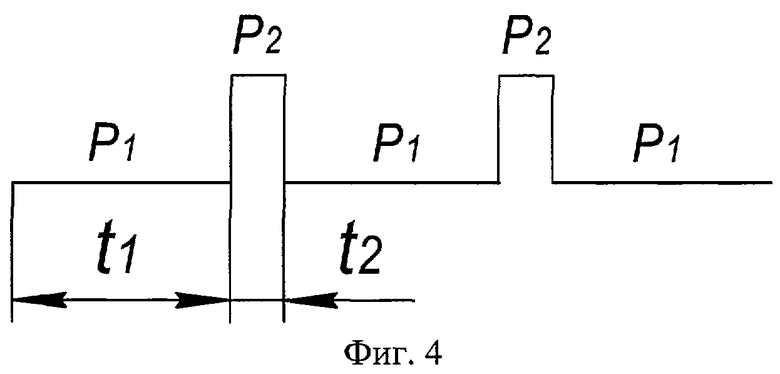

фиг.4 - пульсационный цикл нагружения;

Технология способа состоит в следующем.

Перед включением источника питания и подачей импульсов для наплавки выбирают схему нагружения электродов и устанавливают выбранный режим с помощью дополнительного устройства 1 на фиг.1 в пневматической схеме установки. Этот выбор диктуется тем, что для электроконтактной наплавки применяются различные материалы (металлическая проволока, лента, порошковые материалы, а также их комбинации), которые за один проход позволяют получать покрытие от 0,1 до 1,5 мм. Необходимая структура в основном и наплавленном металле, прочность соединения покрытия с основой зависят от параметров термомеханического цикла, которые, в свою очередь, зависят от количества тепла, поступающего в каждую деталь и степени деформации присадочного материала. Так при получении покрытия 2 при наплавке порошковых материалов, тонких металлических лент (от 0,1 до 0,4 мм) на поверхности детали 3 выбирают статический цикл нагружения электродов 4 (P = const) по схеме на фиг.2. При наплавке проволоки и металлических лент диаметром и толщиной от 0,5 и более мм для получения покрытия с необходимыми характеристиками и при минимальном тепловом потоке необходимо использовать схему с симметричным (P1≠P2 и t1=t2) и с пульсационным (P1≠P2 и t1≠t2) циклом нагружения по схемам на фиг.3 и фиг.4.

Достигаемый результат от использования изобретения заключается в увеличении производительности процесса на 10-25% при одинаковом расходе энергии, снижении в 2,25 раза уровня остаточных напряжений в покрытии, тем самым качества приварки.

Источники информации

[1] Патент РФ №2104845, 20.02.98, Бюл. №5, кл. В23K 11/06, Способ электроконтактной наплавки.

[2] Патент РФ №2122928, 10.12.98, Бюл. №34, кл. В23K 11/06, Способ электроконтактной наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1997 |

|

RU2122928C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2010 |

|

RU2466000C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПЕРЕКРЫТИЯ СВАРНЫХ ПЛОЩАДОК ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2003 |

|

RU2263565C2 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ОБРАЗОВАНИЯ СОЕДИНЕНИЯ МЕТАЛЛОПОКРЫТИЯ С ОСНОВОЙ ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2005 |

|

RU2278009C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2011 |

|

RU2480315C1 |

| Состав шихты для шликерных покрытий | 2020 |

|

RU2757748C1 |

Изобретение может быть использовано при восстановлении и упрочнении деталей машин методом электроконтактной наплавки в различных отраслях машиностроения. Через присадочный материал пропускают сварочный ток для нагрева его в зоне контакта с деталью, деформируют и приваривают. Для деформирования присадочного материала используют пневматическую схему нагружения электродов, включающую устройство, обеспечивающее изменение параметров термомеханического цикла наплавки за счет изменения величины давления Р воздуха в заданных пределах и с заданным интервалом времени t. Устройство обеспечивает получение статического при P = const или симметричного при P1≠P2 и t1=t2, или пульсационного при Р1≠Р2 и t1≠t2 цикла нагружения электродов. Способ обеспечивает исключение подплавления и трещинообразования в наплавляемом покрытии, при этом увеличивается производительность процесса на 10-25% при одинаковом расходе энергии, снижается в 2,25 раза уровень остаточных напряжений в покрытии. 1 з.п. ф-лы, 4 ил.

1. Способ электроконтактной наплавки, при котором через присадочный материал пропускают сварочный ток для нагрева его в зоне контакта с деталью, деформируют электродами и приваривают, отличающийся тем, что для деформирования присадочного материала используют пневматическую схему нагружения электродов, включающую устройство, обеспечивающее изменение параметров термомеханического цикла наплавки за счет изменения величины давления Р воздуха в заданных пределах и с заданным интервалом времени t с получением статического при P = const или симметричного при P1≠P2 и t1≠t2 или пульсационного при P1≠P2 и t1≠t2 цикла нагружения электродов.

2. Способ по п.1, отличающийся тем, что изменение величины давления воздуха в пневматической схеме нагружения электродов обеспечивают с помощью электромагнитного или пневматического клапана.

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1997 |

|

RU2122928C1 |

| Машина для контактной точечной сварки | 1988 |

|

SU1648670A1 |

| СПОСОБ РОЛИКОВОЙ ЭЛЕКТРОСВАРКИ ОБЕЧАЕК РЕЗЕРВУАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2194599C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1996 |

|

RU2104845C1 |

| Вал со шлицами | 1981 |

|

SU958753A1 |

Авторы

Даты

2011-02-27—Публикация

2009-12-14—Подача