подсоединен к источннку нейтрального газа, нейтрального по отношению к формуемому материалу, например сплаву алюминия. Можно применять азот, аргон или любой другой газ с такими же свойствами, который позволяет создать неокисляющую атмосферу в зоне, расположенной над жидким металлом.

На патрубке 11 имеется трехходовой кран 15, который обеспечивает выборочное подключение камеры 1 либо к источнику сжатого воздуха, либо к патрубку, соединенному с атмосферой, либо герметично закрывает камеру 1.

Во время первого этапа форма после извлечения из нее предыдущей детали закрыта, кран 15 закрыт, камера 1 находится под атмосферным давлением, клапан 12 открыт, через устройство 13 подается небольшое количество нейтрального газа (например, при расходе порядка 1 л/мин), которое обеспечивает промывку при небольщом давлении системы питания.

Во время второго этапа поступление нейтрального газа прекращают, перекрывая клапан 12, а кран 15 ставят в такое положение, чтобы он соединялся с источником сжатого воздуха, что обеспечивает создание давления в форме. Жидкий металл сжимает в отсеке 8 «подущку 9 нейтрального газа.

Во время полного или частичного затвердевания формуемой детали (в зависимости от того, получают полую или массивную деталь) вновь закрывают кран 15 для поддержания давления заполнения.

Во время третьего этапа, т. е. когда деталь полностью или частично затвердела и перед созданием атмосферного давления в камере 1, вновь открывают клапан 12 и в отсек 8 вводят в небольшом количестве нейтральный газ, который обеспечивает в этом отсеке такой уровень жидкости, что нейтральный газ может проникать в верхнюю часть отсека 7.

Когда кран 15 установлен в положение «атмосфера, ограничивают поступление через патрубок 10 нейтрального газа таким образом, чтобы его расход был небольшим во время опускания металла в трубе и до конца периода разряжения, что позволяет во время четвертого этапа осуществления способа извлекать литую деталь, сохраняя при этом в системе питания нейтральную атмосферу.

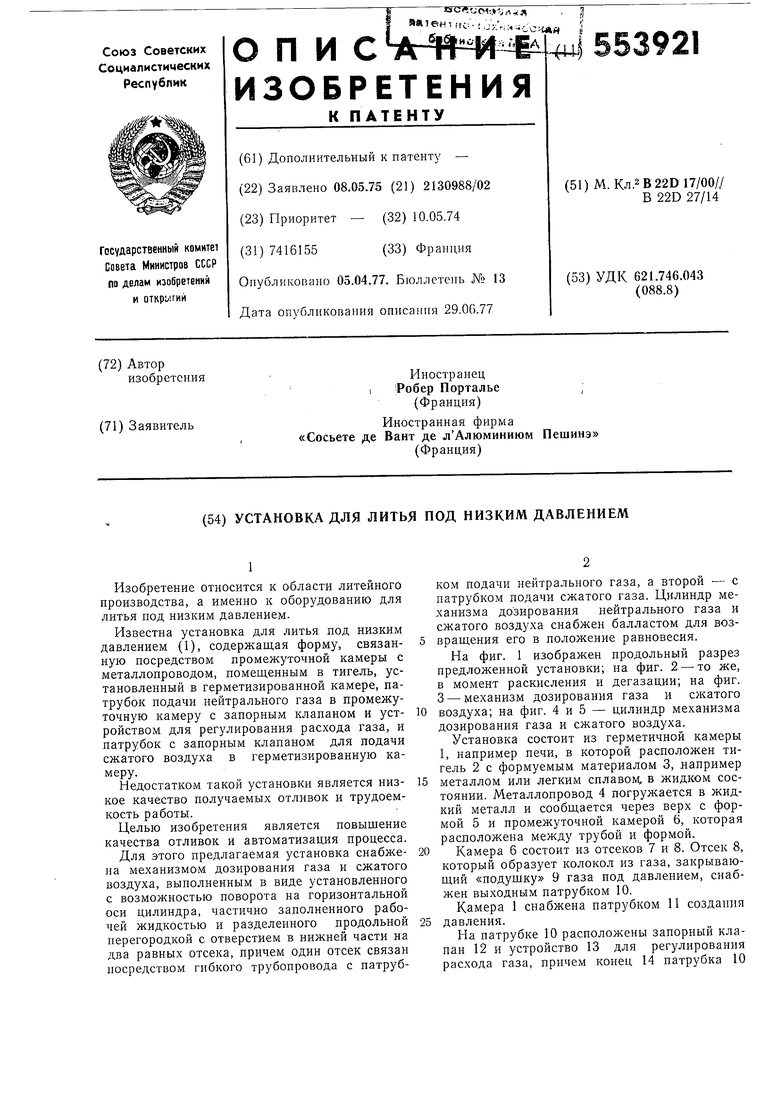

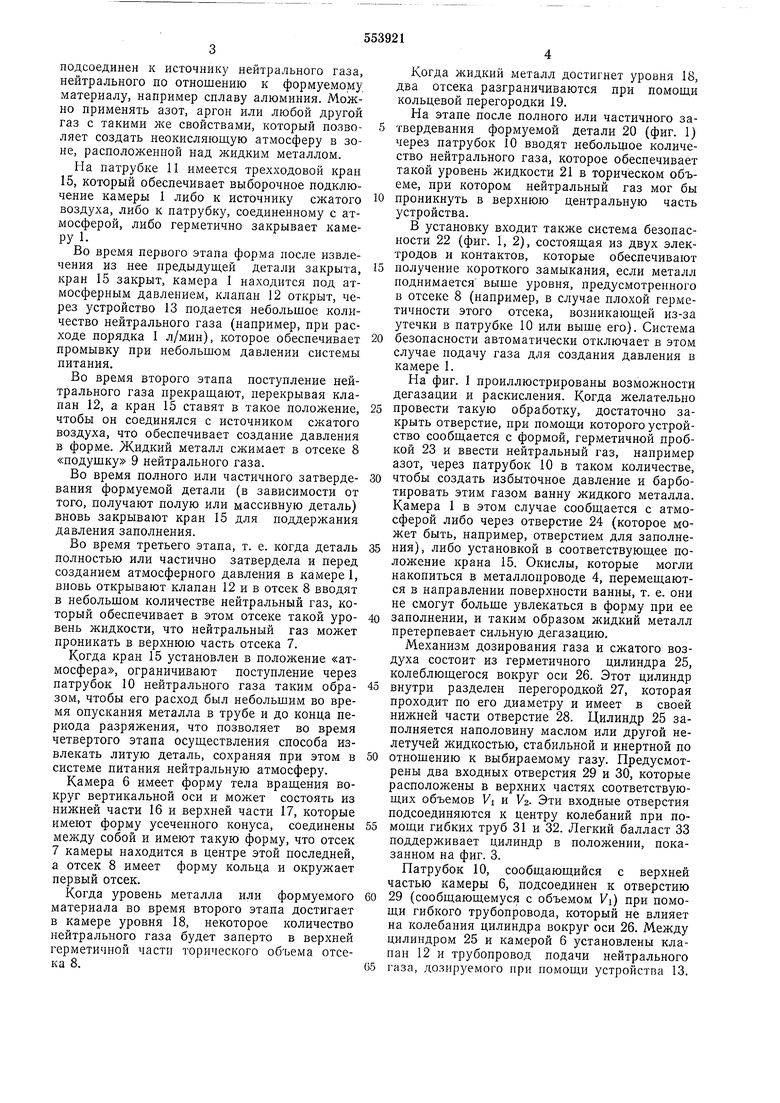

Камера б имеет форму тела вращения вокруг вертикальной оси и может состоять из нижней части 16 и верхней части 17, которые имеют форму усеченного конуса, соединены между собой и имеют такую форму, что отсек 7 камеры находится в центре этой последней, а отсек 8 имеет форму кольца и окружает первый отсек.

Когда уровень металла или формуемого материала во время второго этапа достигает в камере уровня 18, некоторое количество нейтрального газа будет заперто в верхней герметичной части торического объема отсека 8.

Когда жидкий металл достигнет уровня 18, два отсека разграничиваются при помощи кольцевой перегородки 19. На этапе после полного или частичного затвердевания формуемой детали 20 (фиг. 1) через патрубок 10 вводят небольшое количество нейтрального газа, которое обеспечивает такой уровень жидкости 21 в торическом объеме, при котором нейтральный газ мог бы

проникнуть в верхнюю центральную часть устройства.

В установку входит также система безопасности 22 (фиг. 1, 2), состоящая из двух электродов и контактов, которые обеспечивают

получение короткого замыкания, если металл поднимается выше уровня, предусмотренного в отсеке 8 (например, в случае плохой герметичности этого отсека, возникающей из-за утечки в патрубке 10 или выше его). Система

безопасности автоматически отключает в этом случае подачу газа для создания давления в камере 1.

На фиг. 1 проиллюстрированы возможности дегазации и раскисления. Когда желательно

провести такую обработку, достаточно закрыть отверстие, при помощи которого устройство сообщается с формой, герметичной пробкой 23 и ввести нейтральный газ, например азот, через патрубок 10 в таком количестве,

чтобы создать избыточное давление и барботировать этим газом ванну жидкого металла. Камера 1 в этом случае сообщается с атмосферой либо через отверстие 24 (которое может быть, например, отверстием для заполнения), либо установкой в соответствующее положение крана 15. Окислы, которые могли накопиться в металлопроводе 4, перемещаются в направлении поверхности ванны, т. е. они не смогут больше увлекаться в форму при ее

заполнении, и таким образом жидкий металл претерпевает сильную дегазацию.

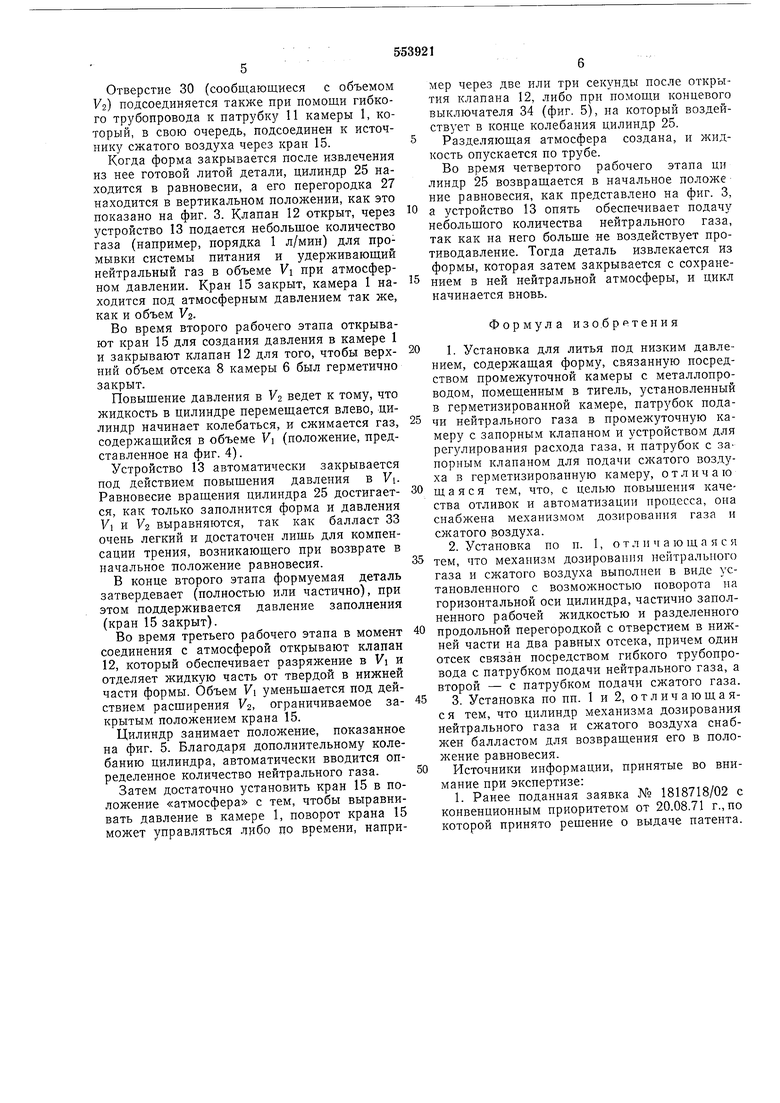

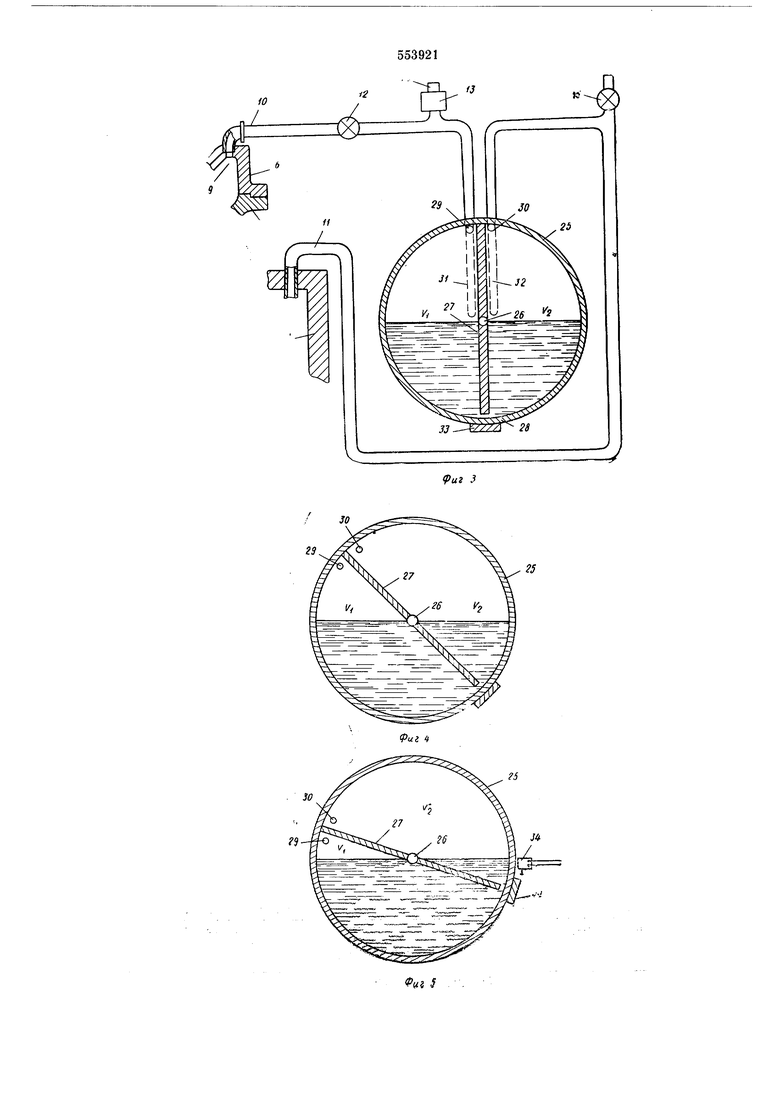

Механизм дозирования газа и сжатого воздуха состоит из герметичного цилиндра 25, колеблющегося вокруг оси 26. Этот цилиндр

внутри разделен перегородкой 27, которая проходит по его диаметру и имеет в своей нижней части отверстие 28. Цилиндр 25 заполняется наполовину маслом или другой нелетучей жидкостью, стабильной и инертной по

отношению к выбираемому газу. Предусмотрены два входных отверстия 29 и 30, которые расположены в верхних частях соответствующих объемов Vi и Vz- Эти входные отверстия подсоединяются к центру колебаний при помощи гибких труб 31 и 32. Легкий балласт 33 поддерживает цилиндр в положении, показанном на фиг. 3.

Патрубок 10, сообщающийся с верхней частью камеры 6, подсоединен к отверстию

29 (сообщающемуся с объемом Vi) при помощи гибкого трубопровода, который не влияет на колебания цилиндра вокруг оси 26. Между цилиндром 25 и камерой 6 установлены клапан 12 и трубопровод подачи нейтрального

газа, дозируемого при помощи устройства 13.

Отверстие 30 (сообщающиеся с объемом Vz) подсоединяется также при иомощи гибкого трубопровода к патрубку 11 камеры 1, который, в свою очередь, подсоединен к источнику сжатого воздуха через кран 15.

Когда форма закрывается после извлечения из нее готовой литой детали, цилиндр 25 находится в равновесии, а его перегородка 27 находится в вертикальном положении, как это показано на фиг. 3. Клапан 12 открыт, через устройство 13 подается небольшое количество газа (например, порядка 1 л/мин) для промывки системы питания и удерживающий нейтральный газ в объеме Vi при атмосферном давлении. Кран 15 закрыт, камера 1 находится под атмосферным давлением так же, как и объем Vz.

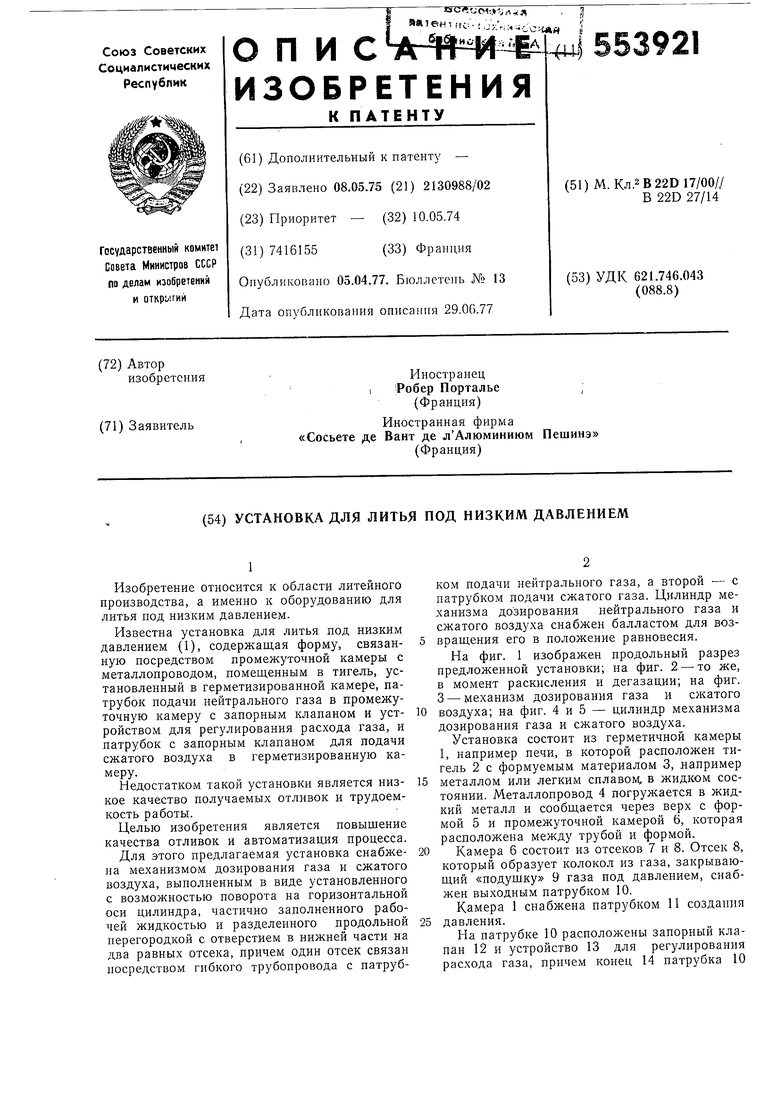

Во время второго рабочего этапа открывают кран 15 для создания давления в камере 1 и закрывают клапан 12 для того, чтобы верхний объем отсека 8 камеры 6 был герметично закрыт.

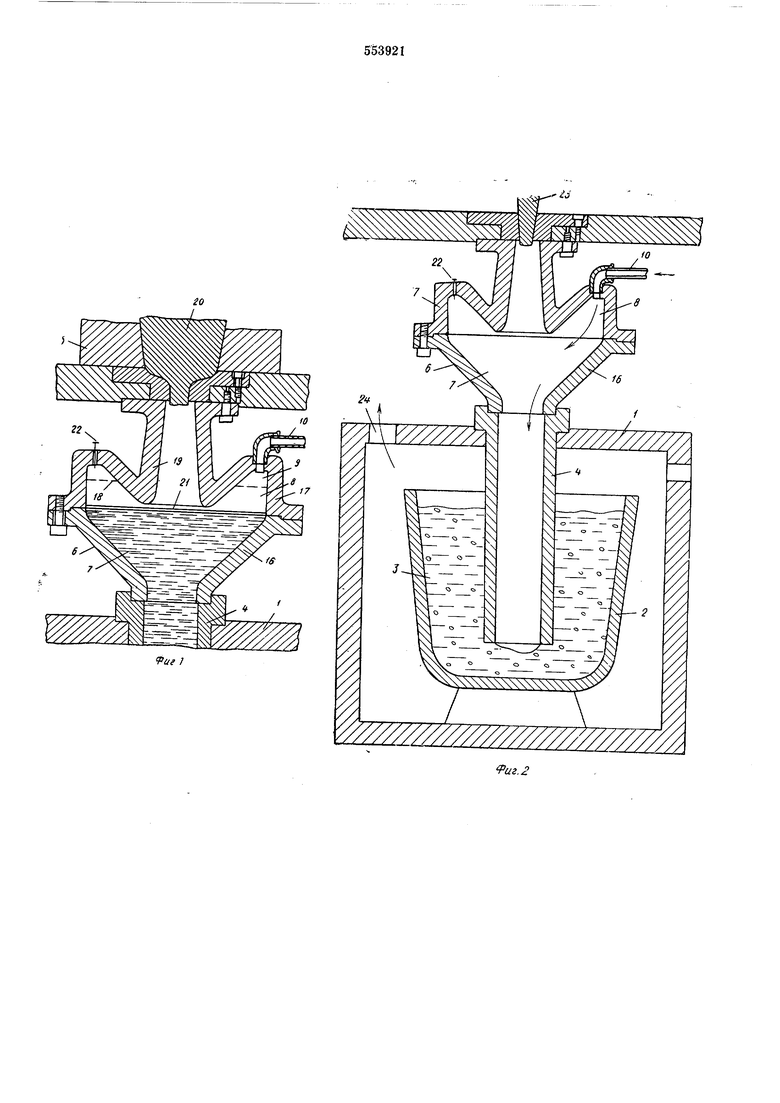

Повыщение давления в Vz ведет к тому, что жидкость в цилиндре перемещается влево, цилиндр начинает колебаться, и сжимается газ, содержащийся в объеме V (положение, представленное на фиг. 4).

Устройство 13 автоматически закрывается под действием повыщения давления в Vi. Равновесие вращения цилиндра 25 достигается, как только заполнится форма и давления У и V2 выравняются, так как балласт 33 очень легкий и достаточен лищь для компенсации трения, возникающего при возврате в начальное положение равновесия.

В конце второго этапа формуемая деталь затвердевает (полностью или частично), при этом поддерживается давление заполнения (кран 15 закрыт).

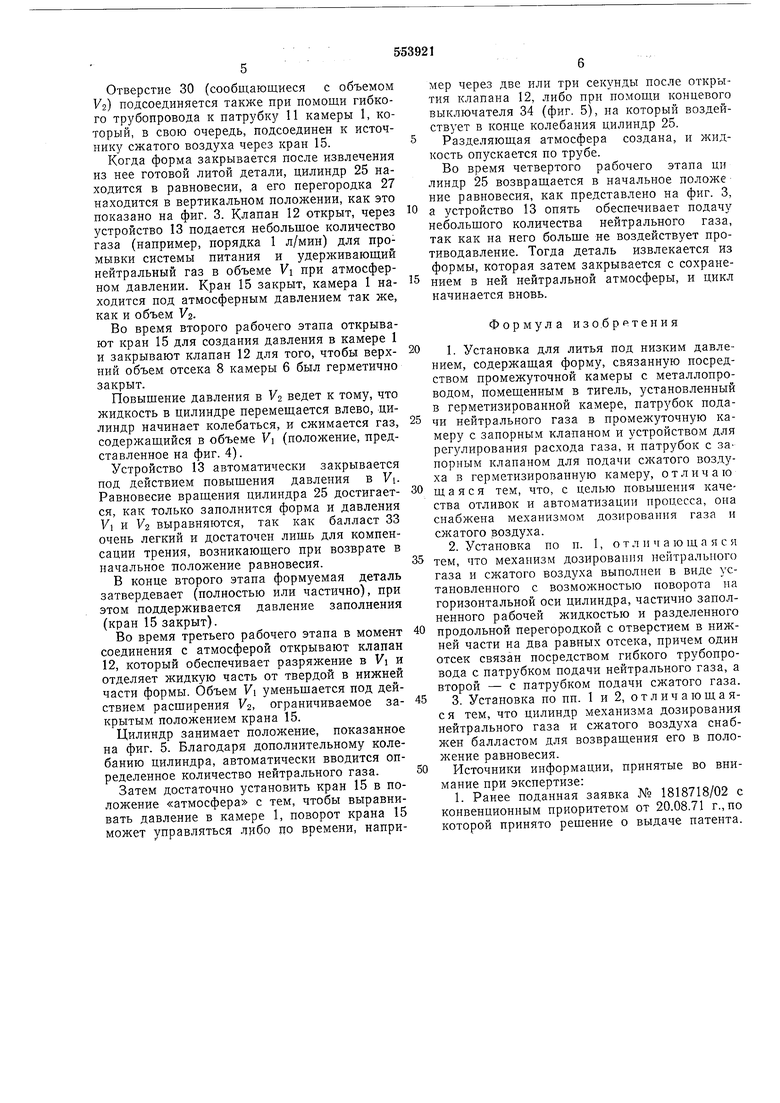

Во время третьего рабочего этапа в момент соединения с атмосферой открывают клапан 12, который обеспечивает разряжение в Vi и отделяет жидкую часть от твердой в нижней части формы. Объем Vi уменьщается под действием расширения , ограничиваемое закрытым положением крана 15.

Цилиндр занимает положение, показанное на фиг. 5. Благодаря дополнительному колебанию цилиндра, автоматически вводится определенное количество нейтрального газа.

Затем достаточно установить кран 15 в положение «атмосфера с тем, чтобы выравнивать давление в камере 1, поворот крана 15 может управляться либо по времени, например через две или три секунды после открытия клапана 12, либо при помощи концевого выключателя 34 (фиг. 5), на который воздействует в конце колебания цилиндр 25.

Разделяющая атмосфера создана, и жидкость опускается по трубе.

Во время четвертого рабочего этапа ци линдр 25 возвращается в начальное положе ние равновесия, как представлено на фиг. 3,

а устройство 13 опять обеспечивает подачу небольщого количества нейтрального газа, так как на него больше не воздействует противодавление. Тогда деталь извлекается из формы, которая затем закрывается с сохранением в ней нейтральной атмосферы, и цикл начинается вновь.

Формула изо.бретения

1. Установка для литья под низким давлением, содержащая форму, связанную посредством промежуточной камеры с металлопроводом, помещенным в тигель, установленный в герметизированной камере, патрубок подачи нейтрального газа в промежуточную камеру с запорным клапаном и устройством для регулирования расхода газа, и патрубок с запорным клапаном для подачи сжатого воздуха в герметизированную камеру, отличаю

щ а я с я тем, что, с целью повышения качества отливок и автоматизации процесса, она снабжена механизмом дозирования газа и сжатого воздуха.

2. Установка по п. 1, отличающаяся

тем, что механизм дозирования нейтрального газа и сжатого воздуха выполнен в виде устаповлениого с возможностью поворота иа горизонтальной оси цилиндра, частично заполненного рабочей жидкостью и разделенного

продольной перегородкой с отверстием в иижпей части на два равных отсека, причем один отсек связан посредством гибкого трубопровода с патрубком подачи нейтрального газа, а второй - с патрубком подачи сжатого газа.

3. Установка по пп. 1 и 2, от л ич а ю щ а яся тем, что цилиндр механизма дозирования нейтрального газа и сжатого воздуха снабжен балластом для возвращения его в положение равновесия.

Источники информации, принятые во внимание при экспертизе:

1. Ранее поданная заявка № 1818718/02 с конвенционным приоритетом от 20.08.71 г., по которой принято решение о выдаче патента.

Риг

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ, ДОЗАТОР, СОДЕРЖАЩИЙ УКАЗАННОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ, И СПОСОБ ПРОИЗВОДСТВА | 2016 |

|

RU2722985C2 |

| Устройство для очистки внутренней поверхности емкости | 1985 |

|

SU1388118A1 |

| Дозатор жидкости | 1989 |

|

SU1765704A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ЖИДКОСТЕЙ | 1992 |

|

RU2078312C1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| ПНЕВМОНАСОС ЕЖОВА | 2023 |

|

RU2831871C1 |

| Способ изготовления строительных кирпичей из прессованной земли и установка для его осуществления | 1984 |

|

SU1839653A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДОЗЫ ДЛЯ ИНЪЕКЦИЙ, УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2201743C2 |

| ДОЗИРОВОЧНЫЙ ПИСТОЛЕТ (ЕГО ВАРИАНТЫ) | 1989 |

|

RU2067895C1 |

| Опрыскиватель | 1984 |

|

SU1175416A1 |

Авторы

Даты

1977-04-05—Публикация

1975-05-08—Подача