1

Изобретение относится к области литейного производства, в частности к оборудованию для литья под низким давлением.

Известна установка для получения отливок, включающая литейную форму с охлан даюшим устройством, снабженную литниковым каналом в нижней части и вентиляционным устройством - в верхней части, и герметичную плавильную печь с тиглем для расплава, патрубком подачи рабочего и металлопрОБодом, который состыкован с литниковым каналом.

Установка используется для отливки д&талей, имеющих тонкие стенки, и, в частности, для отливки элементов радиаторов, капотов, корпусов, станин, патрубков, головок цилиндров.

Известен метод отливки детали, имеющая тонкие стенки, путем заполнения металлической формы металлом, сплавом или синтетической смолой, охлаждения слоя, находящегося в контакте со стенкой формы, до его затвердевания, а затем - удаления излишков жидкого материала. Таким образом получают детали, имеющие тонкие стенки

постоянной ЯНН переменной толщины, например полые детали без. использования стержня.

Этот способ не нащелпромышленного применения, заполнение и опорожнение форумы осуществляется вручную.

С целью получения тонкостенных отливок предлагаемая камера снабжена допод нительной камерой, размешенной между литейной формой и герметичной плавильной печью и выполненной в виде двух полостей связанных в верхней части соответственно с литниковым каналом и патрубком подачи рабочего агента, а в нижней части полости соединены между собой и с металлопроводом и многопозиционным вентилем, установленным на трубопроводе и связывающим герметичную плавильную печь и дополнительную камеру соответственно с источником рабочего агента, между собой и с атмосферой.

Дополнительная камера снабжена нагревательным устройством, а ее полость, связанная с патрубком, снабжена датчиком уровня.

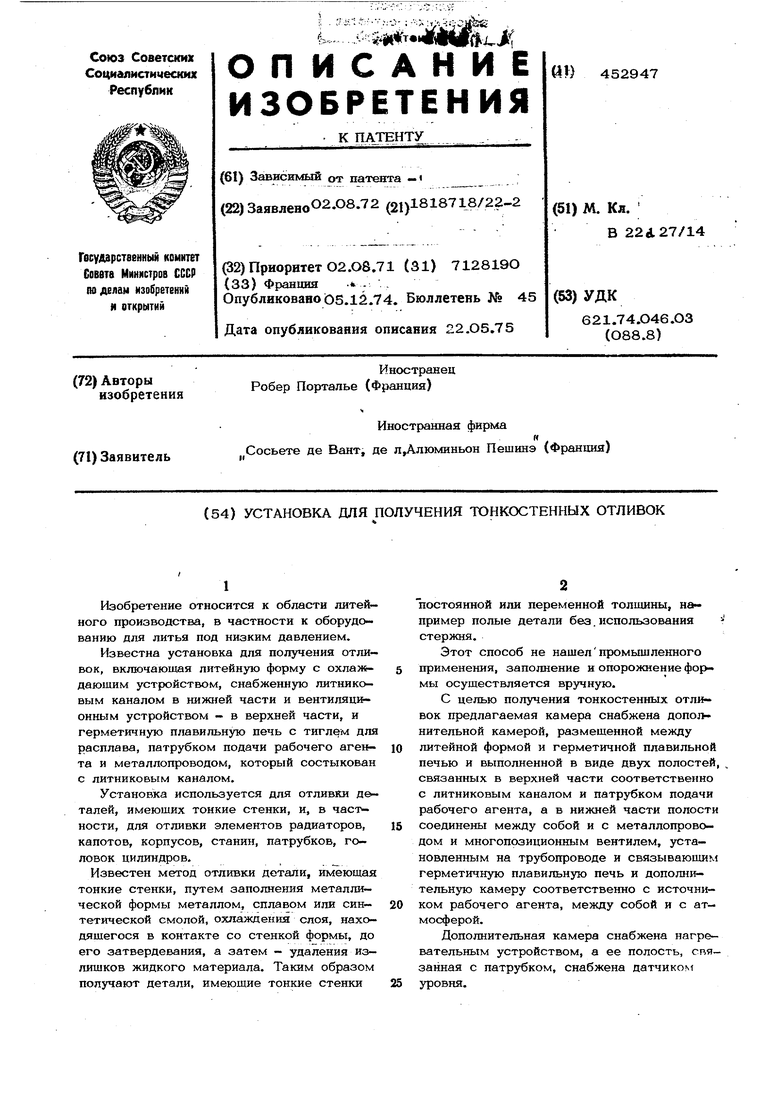

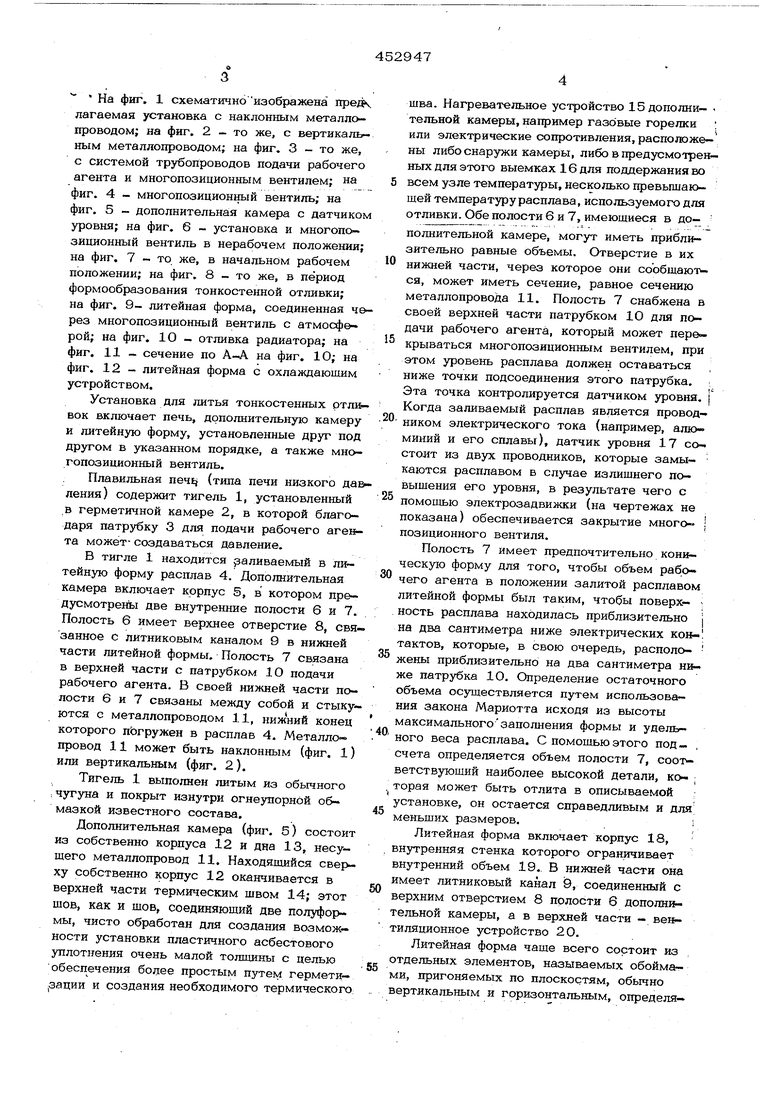

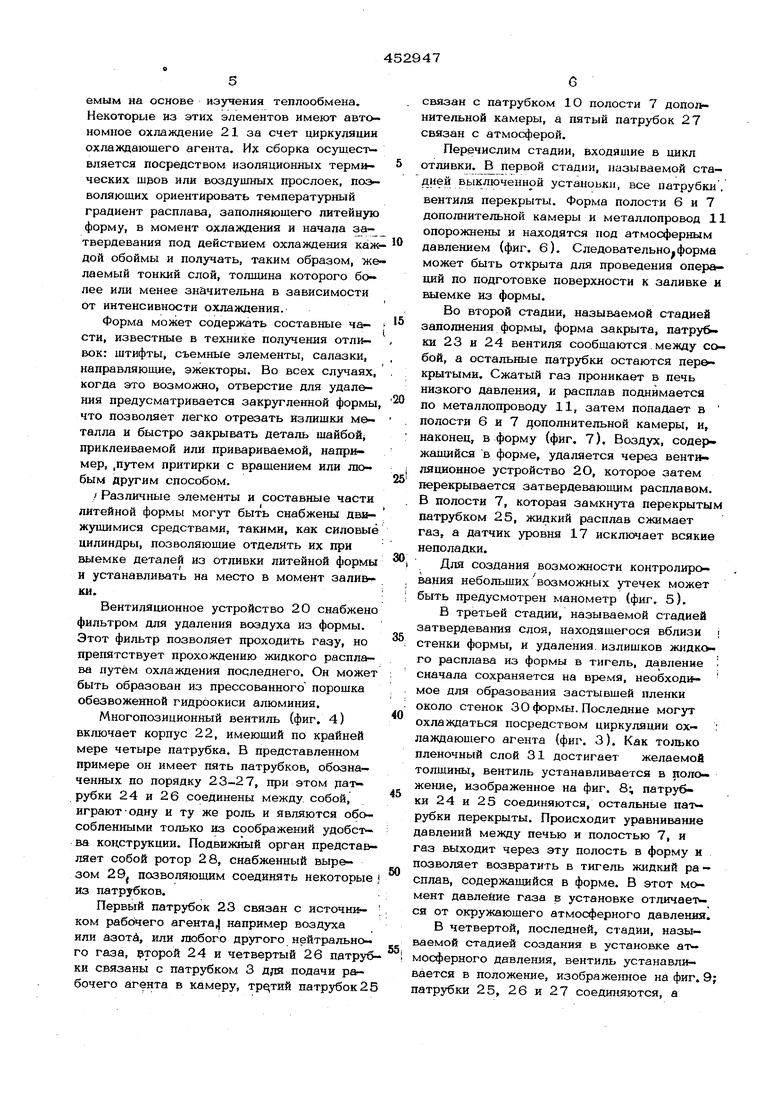

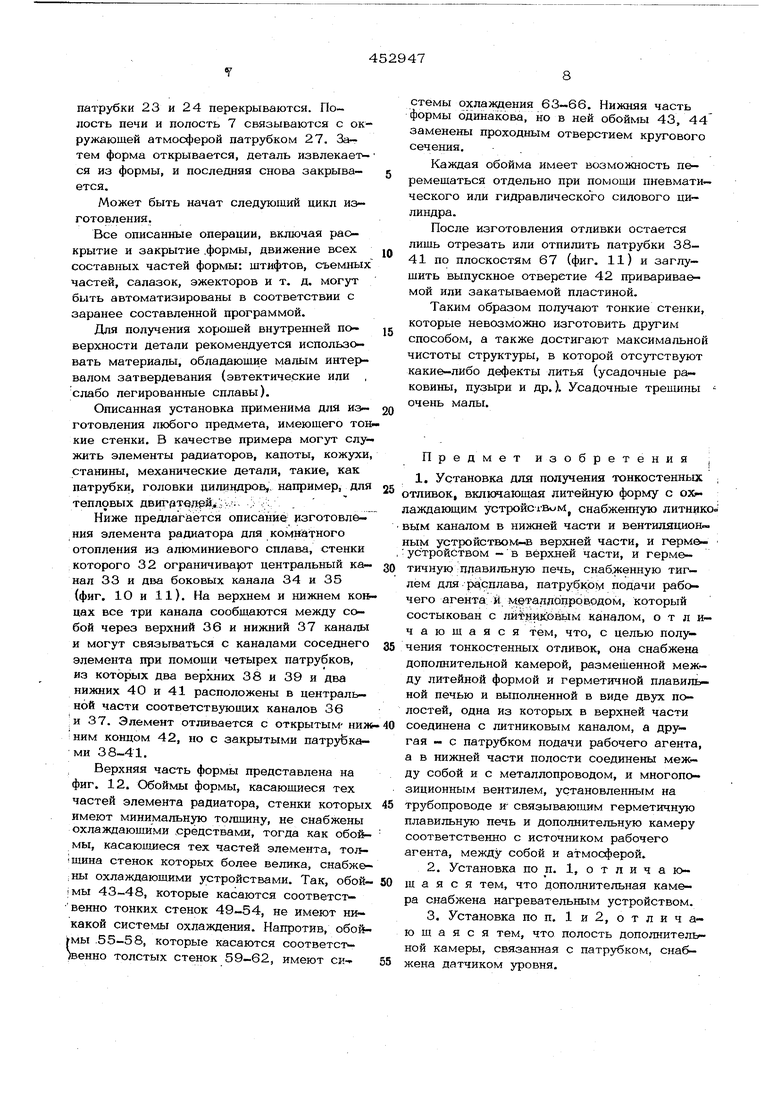

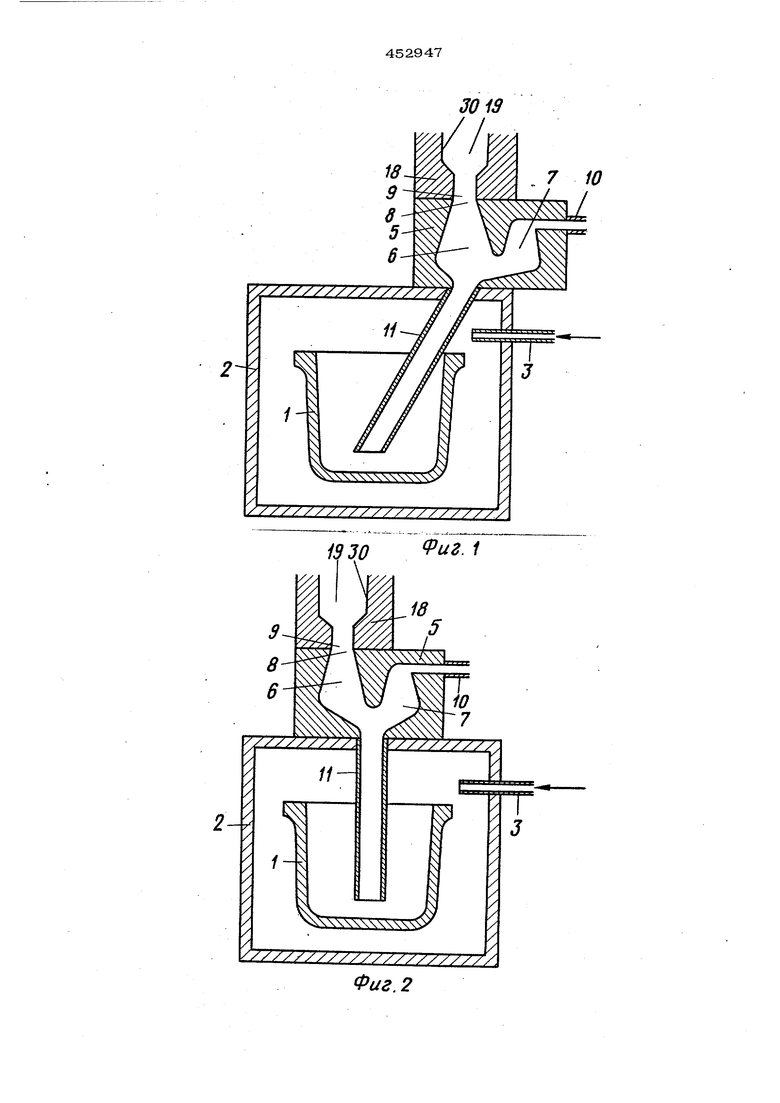

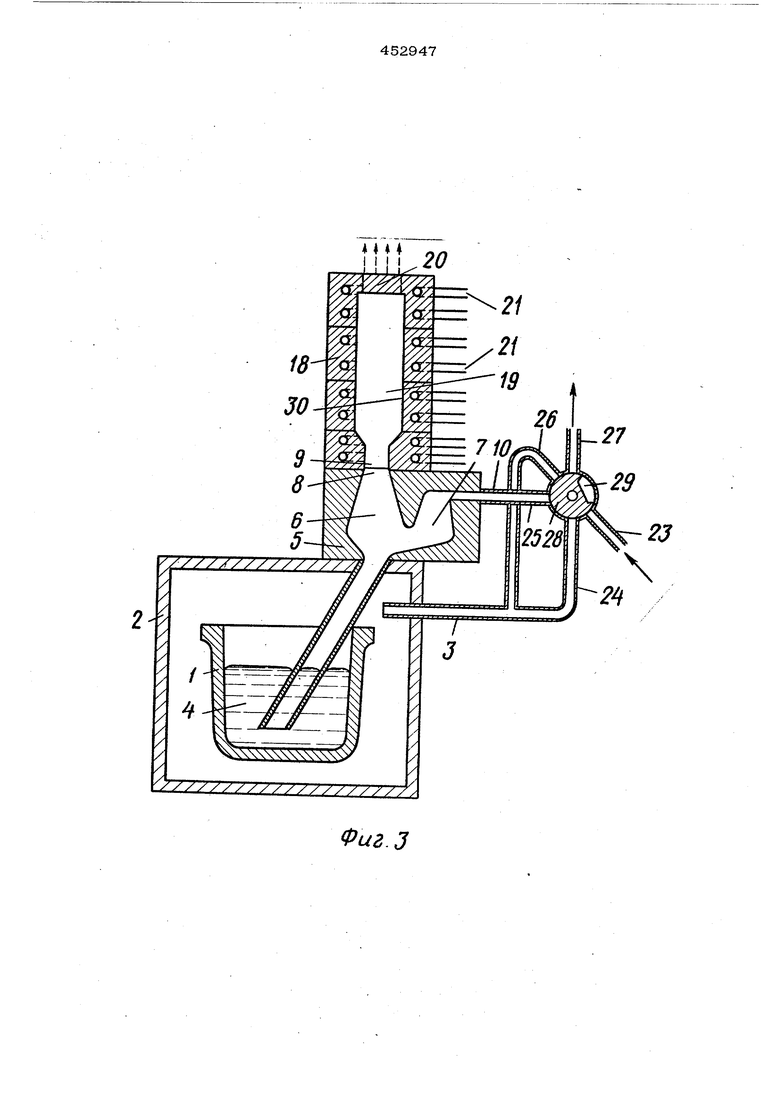

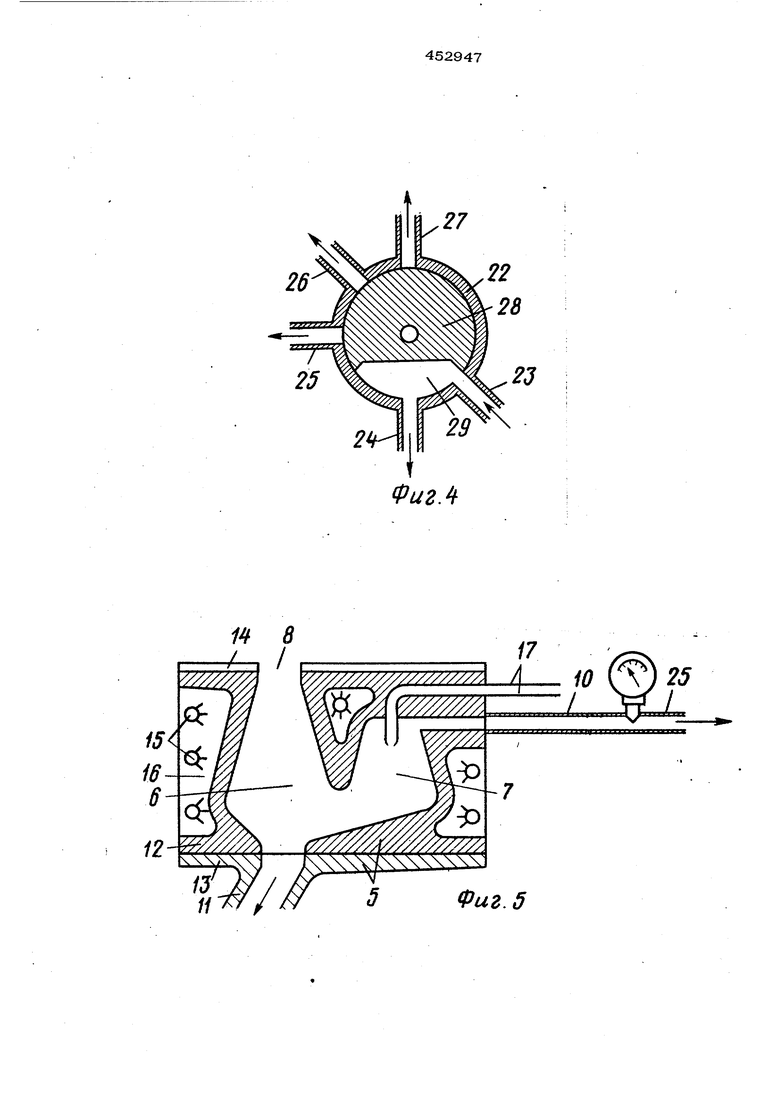

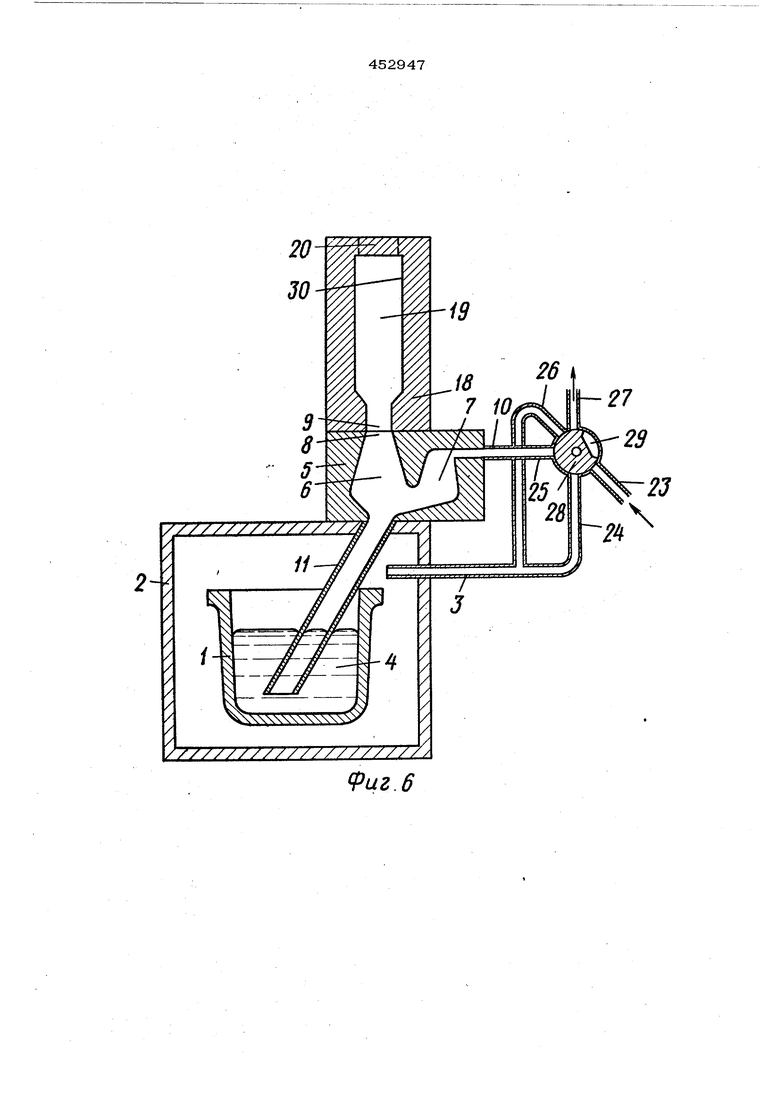

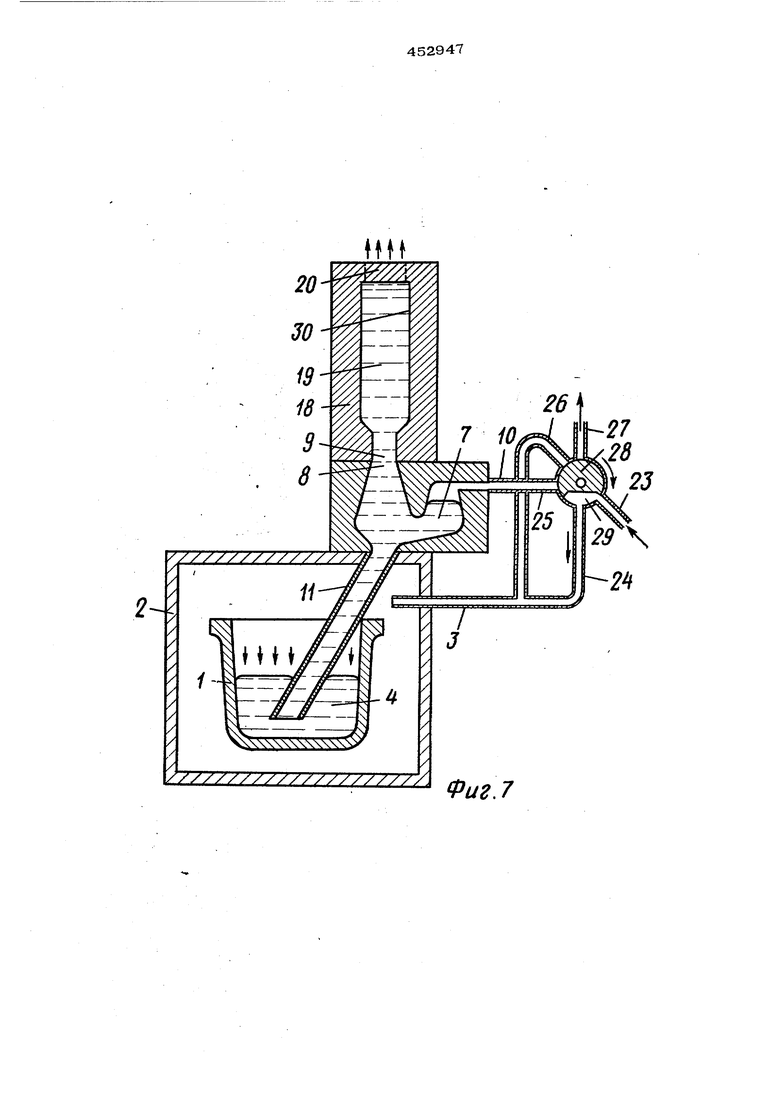

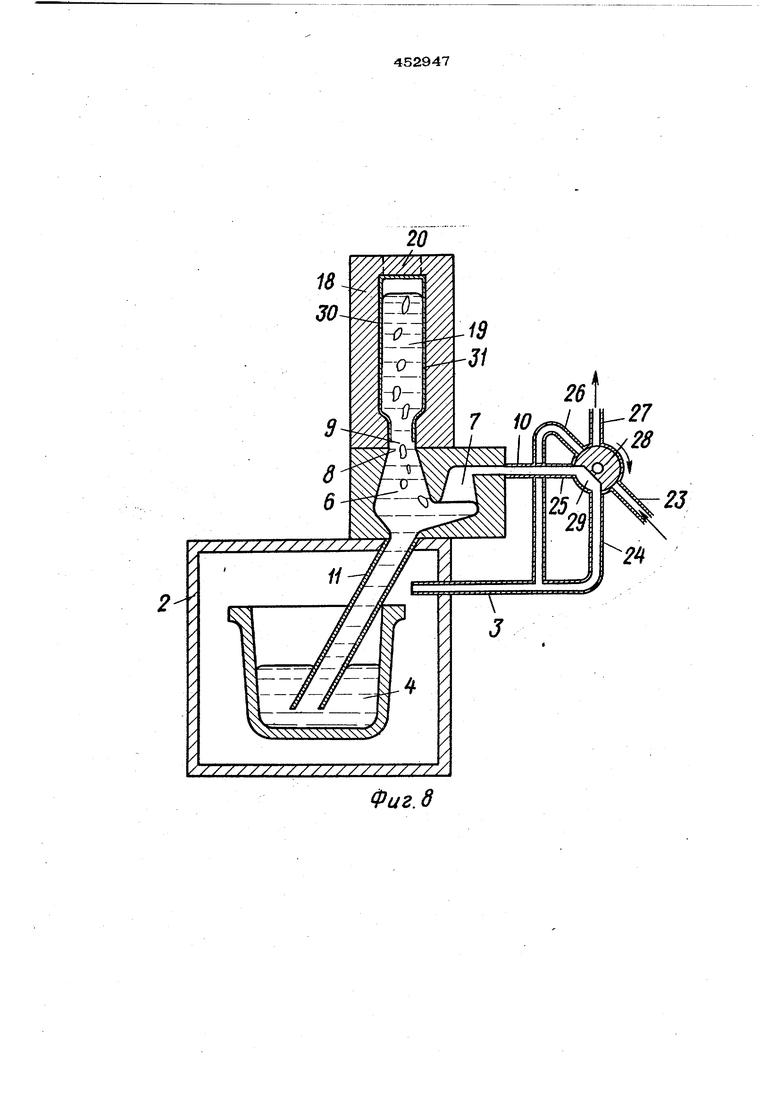

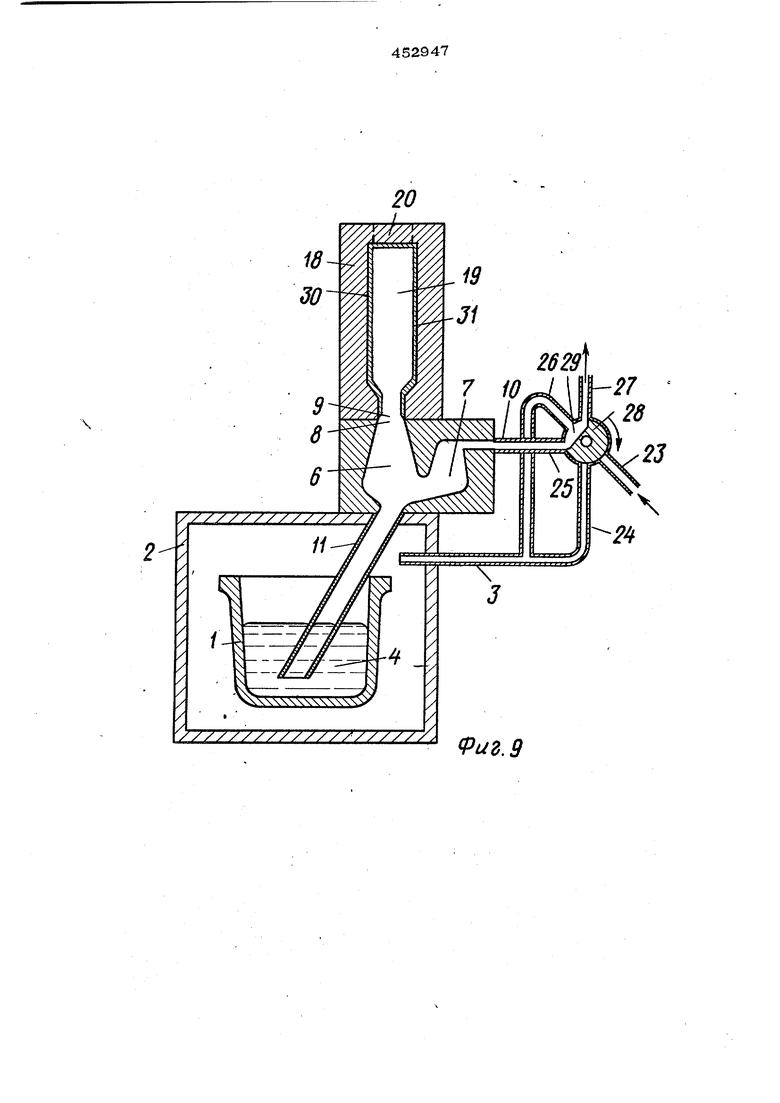

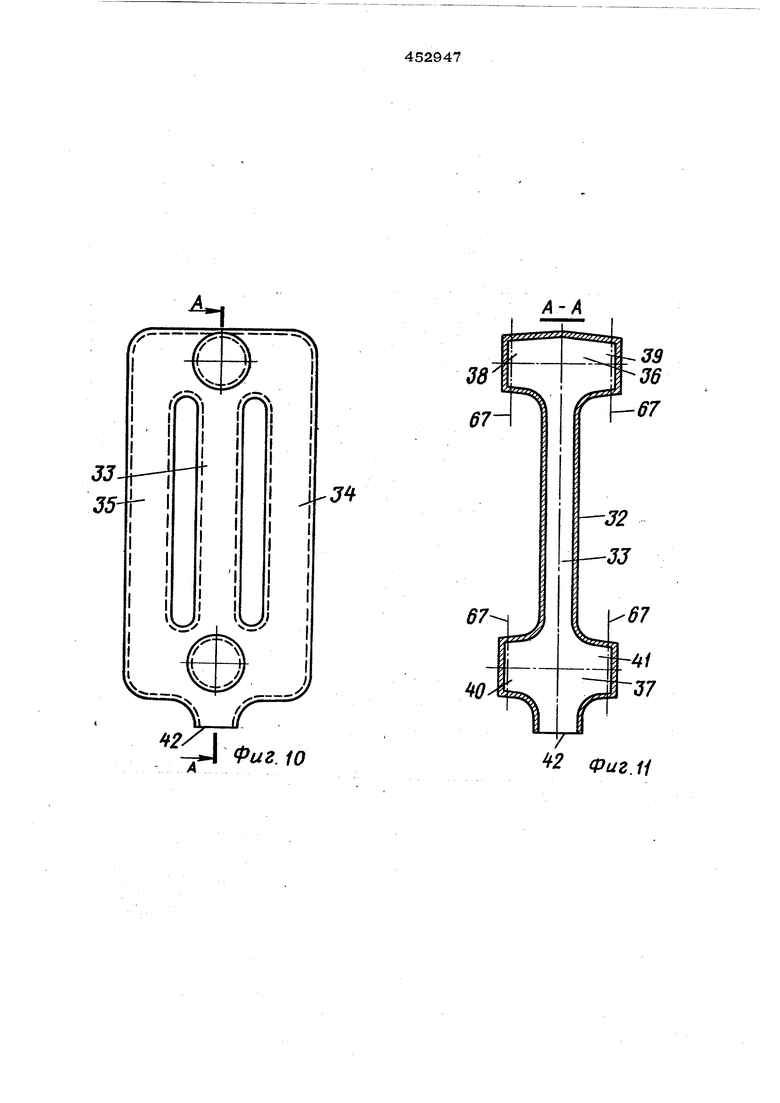

На фиг. 1 схематично изображена пре/К лагаемая установка с наклонным металлопроводом; на фиг, 2 - то же, с вертикальным металлонроводом; на фиг. 3 - то же, с системой трубопроводов подачи рабочего агента и многопозиционным вентилем; на фиг. 4 - многопозиционный вентиль; на фиг. 5 - дополнительная камера с датчиком уровня; на фиг. 6 - установка и многопо- зиционный вентиль в нерабочем положении; на фиг, 7 то же, в начальном рабочем положении; на фиг, 8 - то же, в период формообразования тонкостенной отливки; на фиг, 9- литейная форма, соединенная через многопозиционный вентиль с атмосф&рой; на фиг, 1О - отливка радиатора; на фиг, 11 - сечение по А-А на фиг, 10; на фиг, 12 - литейная форма с охлаждающим устройством.

Установка для литья тонкостенных отливок включает печь, дополнительную камеру и литейную форму, установленные друг под другом в указанном порядке, а также мно- гопозиционный вентиль.

Плавильная печщ (типа печи низкого давления) содержит тигель 1, установленный ,в герметичной камере 2, в которой благодаря патрубку 3 для подачи рабочего агента может-создаваться давление,

В тигле 1 находится заливаемый в литейную форму расплав 4. Дополнительная камера включает корпус S, в котором пре- дусмотренъ две внутренние полости 6 и 7. Полость 6 имеет верхнее отверстие 8, СБЯ занное с литниковым каналом 9 в нижней части литейной формы. Полость 7 связана в верхней части с патрубком 10 подачи рабочего агента. В своей нижней части полости 6 и 7 связаны между собой и стыкуются с металпопроводом 11, нижний конец которого пЬгружен в расплав 4. Металле провод 11 может быть наклонным (фиг, 1) или вертикальным (фиг, 2).

Тигель 1 выполнен литым из обычного

, чугуна и покрыт изнутри огнеупорной обмазкой известного состава.

Дополнительная камера (фиг. 5) состоит из собственно корпуса 12 и дна 13, несущего металлопровод 11, Находящийся сверху собственно корпус 12 оканчивается в верхней части термическим швом 14; этот шов, как и шов, соединяюший две полуформы, чисто обработан для создания возможности установки пластичного асбестового уплотнения очень малой толщины с целью обеспечения более простым путем гермети,зации и создания необходимого термического

шва. Нагревательное устройство 15 дополни- тельной камеры, например газовые горелки ; или электрические сопротивления, расположены л ибо снаружи камеры, либо в предусмотренных для этого выемках 16 для поддержания во всем узле температуры, несколько превьпиающей температуру расплава, используемого для отливки. Обе полости 6 и 7, имеющиеся в до-

полнительной камере, могут иметь приблизительно равные объемы. Отверстие в их

нижней части, через которое они сообщаются, может иметь сечение, равное сечению металлопровода 11. Полость 7 снабжена в своей верхней части патрубком 10 для подачи рабочего агента, который может перекрываться многопозиционным вентилем, при этом уровень расплава должен оставаться ниже точки подсоединения этого патрубка. Эта точка контролируется датчиком уровня, j Когда заливаемый расплав является провод- НИКОМ электрического тока (например, алк миний и его сплавы), датчик уровня 17 состоят из двух проводников, которые замы- каются расплавом в случае излишнего повышения его уровня, в результате чего с помощью электрозадвижки (на чертежах не показана) обеспечивается закрытие много- позиционного вентиля.

Полость 7 имеет предпочтительно коническую форму для того, чтобы объем рабочего агента в положении залитой расплавом литейной формы был таким, чтобы поверх- ность расплава находилась приблизительно ; на два сантиметра ниже электрических контактов, которые, в свою очередь, расположены приблизительно на два сантиметра ниже патрубка Ю. Определение остаточного объема осуществляется путем использования закона Мариотта исходя из высоты максимальногозаполнения формы и удельного веса расплава, С помощью этого под - , счета определяется объем полости 7, соответствующий наиболее высокой детали, ко- ; торая может быть отлита в описываемой установке, он остается справедливым и для меньших размеров.

Литейная форма включает корпус 18, внутренняя стенка которого ограничивает внутренний объем 19. В нижней части она имеет литниковый канал 9, соединенный с верхним отверстием 8 полости 6 дополнительной камеры, а в верхней части - ве тиляционное устройство 20.

Литейная форма чаще всего состоит из отдельных элементов, называемых обоймами, пригоняемых по плоскостям, обычно вертикальным и горизонтальным, определя- емым на основе изучения теплообмена. Некоторые из этих элементов имеют автономное охлаждение 21 за счет циркуляции охлаждающего агента. Их сборка осущест вляется посредством изоляционных термических шэов или воздушных прослоек, позволяющих ориентировать температурный градиент расплава, заполняющего литейную форму, в момент охлаждения и начала затвердевания под действием охлаждения каж дой обоймы и получать, таким образом, же лаемый тонкий слой, толдяина которого бо« лее или менее значительна в зависимости от интенсивности охлаждения. Форма может содержать составные на- сти, известные в технике получения отливок: штифты, съемные элементы, салазки, направляющие, эжекторы. Во всех случаях, когда это возможно, отверстие для удал&ния предусматривается закругленной формы что позволяет легко отрезать излишки м&талла и быстро закрывать деталь шайбой приклеиваемой или привариваемой, например, .путем притирки с вращением или лк. бым другим способом. / Различные элементы и составные части литейной формы могут быть снабжены движущимися средствами, такими, как силовые цилиндры, позволяющие отделять их при выемке деталей из отливки литейной формы и устанавливать на место в момент заливки. Вентиляционное устройство 20 снабжено фильтром для удаления воздуха из формы. Этот фильтр позволяет проходить газу, но препятствует прохождению жидкого расплава путём охлаждения последнего. Он может быть образован из прессованного порошка обезвоженной гидроокиси алюминия. Многопозиционный вентиль (фиг. 4) включает корпус 22, имеющий по крайней мере четыре патрубка. В представленном примере он имеет пять патрубков, обозначенных по порядку 23-27, при этом цатрубки 24 и 26 соединены между, собой, играют-одну и ту же роль и являются обособленными только из соображений удобства конструкции. Подвижный орган представ ляет собой ротор 28, снабженный выр&зом 2 9j позволяющим соединять некоторые КЗ патрубков. Первый патрубок 23 связан с источником работего агента, например воздуха или азотй, или любого другого нейтрального газа, рторой 24 к четвертый 26 патруб ки связаны с патрубком 3 ддя подачи рабочего агента в камеру, третий патрубок 2 связан с патрубком 10 полости 7 дополнительной камеры, а пятый патрубок 27 связан с атмосферой. Перечислим стадии, входящие в цикл отливки. В первой стадии, называемой стадией выключенной устаноькл, все патрубки, вентиля перекрыты. Форма полости 6 и 7 дополнительной камеры и металлопровод 11 опорожнены и находятся под атмосферным давлением (фиг. 6). Следовательно форма может быть открыта для проведения операций по подготовке поверхности к заливке и выемке из формы. Во второй стадии, называемой стадией заполнения формы, форма закрыта, патрубки 23 и 24 вентиля сообщаются между собой, а остальные патрубки остаются пер крытыми. Сжатый газ проникает в печь низкого давления, и расплав поднимается по металлопроводу 11, затем попадает в полости 6 и 7 дополнительной камеры, и, наконец, в форму (фиг. 7), Воздух, содержащийся в форме, удаляется через венти- ляционное устройство 2 О, которое затем перекрывается затвердевающим расплавом. В полости 7, которая замкнута перекрытым патрубком 25, жидкий расплав сжимает газ, а датчик уровня 17 исключает всякие неполадки. Для создания возможности контролирования небольших возможных утечек может быть предусмотрен манометр (фиг. 5). В третьей стадии, называемой стадией затвердевания слоя, находящегося вблизи | стенки формы, и удаления, излишков жидкого расплава из формы в тигель, давление i сначала сохраняется на время, необходи- мое для образования застывшей пленки около стенок 30 формы. Последние могут охлаждаться посредством циркуляции ох- лаждаюшего агента (фиг. 3). Как только пленочный слой 31 достигает желаемой толщины, вентиль устанавливается в положение, изображенное на фиг. 8; патрубки 24 и 25 соединяются, остальные патрубки перекрыты. Происходит уравнивание давлений между печью и полостью 7, и газ выходит через эту полость в форму н позволяет возвратить в тигель жидкий ра - сплав, содержащийся в форме. В этот момент давление газа в установке отличае1 ся от окружающего атмосферного давления. В четвертой, последней, стадии, называемой стадией создания в установке атмосферного давления, вентиль устанавлннвается в положение, изображенное на фиг. 9; патрубки 25, 26 и 27 соединяются, а

патрубки 23 и 24 перекрываются. Полость печи и полость 7 связываются с окружающей атмосферой патрубком 27. Затем форма открывается, деталь извлекает ся из формы, и последняя снова закрыва- ется.

Может быть начат следующий цикл изготовления.

Все описанные операции, включая раскрытие и закрытие .формы, движение всех составных частей формы: штифтов, съемных частей, салазок, эжекторов и т. д. могут быть автоматизированы в соответствии с заранее составленной программой.

Для получения хорошей внутренней поверхности детали рекомендуется использовать материалы, обладаюшие малым интервалом затвердевания (эвтектические или , слабо легированные сплавы).

Описанная установка применима для изготовления любого предмета, имеющего тонкие стенки. В качестве примера могут служить элементы радиаторов, капоты, кожухи станины, механические детали, такие, как патрубки, головки цилиндров,, например, для

тепловых двигат дей V;- - ; . Ниже предлагается описание изготовления элемента радиатора для комнатного отопления из алюминиевого сплава, стенки которого 32 ограничивает центральный канал 33 и два боковых канала 34 и 35 {фиг, 10 и 11). На верхнем и нижнем все три канала сообщаются между собой через верхний 36 и нижний 37 каналы и могут связываться с каналами соседнего элемента при помощи четырех патрубков, из которых два верхних 38 и 39 и два нижних 40 и 41 расположены в центральной части соответствуюишх каналов 36 и 37. Элемент отливается с открытым- ниж ним концом 42, но с закрытыми патрубками 38-41.

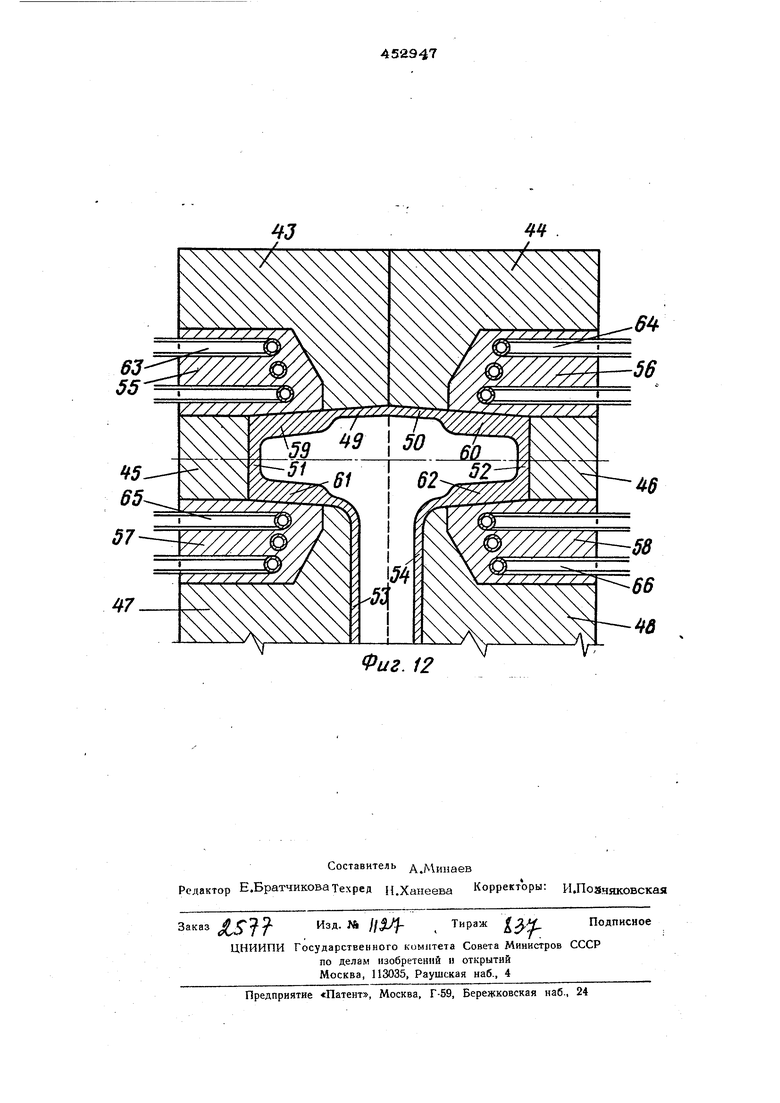

Верхняя часть формы представлена на фиг. 12. Обоймы формы, касающиеся тех частей элемента радиатора, стенки которых имеют минимальную толщину, не снабжены охлаждающими .средствами, тогда как обоймы, касающиеся тех частей элемента, стенок которых более велика, снабже:ны охлаждающими устройствами. Так, обой мы 43-48, которые касаются соответст- венно тонких стенок 49-54, не имеют никакой системы охлаждения. Напротив, обойплы ,55-58, которые касаются соответст- )венно толстых стенок 59-62, имеют системы охлаждения 63-66. Нижняя часть формы одинакова, но в ней обоймы 43, 44 заменены проходным отверстием кругового сечения.

Каждая обойма имеет возможность перемещаться отдельно при помощи пневматического или гидравлического силового цилиндра.

После изготовления отливки остается лишь отрезать или отпилить патрубки 3841 по плоскостям 67 (фиг. 11) и заглушить выпускное отверстие 42 привариваемой или закатываемой пластиной.

Таким образом получают тонкие стенки, которые невозможно изготовить другим способом, а также достигают максимальной чистоты стрзгктуры, в которой отсутствуют какие-либо дефекты литья (усадочные раковины, пузыри и др.). Усадочные трещины очень малы.

Предмет изобретения

1. Установка для получения тонкостенных отливок, включающая литейную форму с охлаждающим устройсч-вим снабженную литник вым каналом в нижней части и вентиляционным устройством- верхней части, и герм&: устройством - в верхней части, и герм тичную плавильную печь, снабженную тиглем для расплава, патрубком подачи рабочего агента и металдопроводом, который состыкован с лй 1Вй ;овь1м каналом, отличающаяся тем, что, с целью получения тонкостенных отливок, она снабжена дополнительной камерой, размешенной между литейной формой и герметичной плавильной печью и выполненной в виде двух полостей, одна из которых в верхней части соединена с литниковым каналом, а другая - с патрубком подачи рабочего агента, а в нижней части полости соединены между собой и с металлопроводом, и многопозиционным вентилем, установленным на трубопроводе И связывающим герметичную плавильную печь и дополнительную камеру соответственно с источником рабочего агента, между собой и атмосферой.

2.Установка по п. 1, о т л и ч а а я с я тем, что дополнительная камера снабжена нагревательным устройством.

3.Установка по п. 1 и 2, о т л и ч аю щ а я с я тем, что полость дополнительной камеры, связанная с патрубком, снабжена датчиком уровня.

1930

30 W

w

fpuB. 1

Фиг. 2 U

Фиг.З 44

27

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1991 |

|

RU2014946C1 |

| Многопозиционная установка для литья под низким давлением | 1986 |

|

SU1371768A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ГАЗОПРОНИЦАЕМЫХ ФОРМАХ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2355509C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ | 1991 |

|

RU2065798C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛОВ | 2001 |

|

RU2196022C1 |

Фиг. 5

//,

9иг.6

Фиг.7

Фиг. 6

иг.9

JJ-rH

J 35-

-rJ иг. 10

A-A

-.r-J

36

2 Фиг.a Фиг. 12

Авторы

Даты

1974-12-05—Публикация

1972-08-02—Подача