.1 Изобретение относится к черной ме таллургии, в частности к состава л смесей для изоляции зеркала металла в промежуточных ковшах при непрерывной разливке стали. При разливке на машинах непрерывного литья заготовок (МНЛЭ) металл из сталеразливочного ковша сначгша поступает в промежуточный ковш, а затем подается в кристаллизатор. В настоящее время типичной технологией разливки стали на МНЛЗ является се.рийная разливка методом плавка на плавку, при которой длительность пребывания металла в промежуточном ковше обычно составляет 4-5 ч. Необходимым элементом указанной технологии является изоляция зеркала металла в промежуточном ковше различ ными смесями и материалами, применение которых направлено на снижение тепловых потерь; поверхностью металл предупреждение его окисления кислор дом воздуха и исключение прихватыв ния стопора, формирующейся вокруг него шлакометаллической коркой. Известна телпоизолирующая смесь, содержащая перлит вспученный (основ и графит аморфный в количестве 1020 об. %. Вспученный перлит наиболее известных месторождений (например, Арагацкое, Армянская ССР) с объемным весом 0,06-0,11 т/м при комнатных .темперагтурах характеризуется очень низким коэффициентом теплопроводности (0,050,08 вт/м«град) 11- Однако ввиду низкой температуры плавления (11201350°С) при контакте с жидким металлом его частицы оплавляются и спекаются, вследствие чего теплопроводность перлита резко увеличивается и его применение в качестве теплоизолятора в таких условиях становится нецелесообразным. Для предотвращения оплавления перлита его смешивают с графитом аморфным. При этом частицы графита располагаются по поверхности зерен перлита, образуя тугоплавкий защит-, ный слой, предохраняющий.в течение определенного времени зерна перлита, от нагревания до высоких температур и, следовательно, от оплавления. Последнее способствует сохранению требуемых ; еплоизоляционных свойств1 смеси в течение 1,5-2,5 ч, т. .е., период времени, обычно достаточный для окончания формирования слитков наиболее распространенных развесов.. , Увеличение содержания графита в смеси, включая полную замену перлита графитом, сопровождается непрерыв ным снижение коэффициента теплопроводности смеси при температурых эксплуатации (улучшением ее теплоизолирующих свойств) и, соответственно, обеспечивает возможность более длительного ее использования в условиях воздействия высоких температур. Однако в известной смеси содержание графита ограничено 35-65 вес. %, что эквивалентно 10-20 об. %. Это связано с тем, что при увеличении в составе смеси для отливки слитков содержания графита сверх указанных пределов, наблюдается значительное науглероживание верхней (подприбыльной) части слитка, приводящее к развитию прдусадочной ликвации и увеличению головной обрези. Таким образом, несмотря на целый ряд положительных свойств известной смеси - возможность исключения окисления металла кислородом воздуха, сохранение в течение относительной длительного периода (до 2,5 ч) высоких теплоизоляционных свойств, ее применение для изоляции зеркала мета лла в промежуточном ковше является нецелесообразным, поскольку длительность серийной разливки (4-5 ч) значительно превышает период сохранения смесью требуемых теплоизоляционных свойств. Кроме этого, следует учитывать , что температура металла в промежуточном ковше заметно (на 30-70 с вьаие, чем средняя температура металла в изложнице за период отливки и кристаллизации слитка. Поскольку вел чина коэф- ициента теплопроводности смеси увеличивается с повышением тем пературы ее эксплуатации, эффект от использования известной смеси в данных условиях (для изоляции зеркала металла в промежуточном ковше) ни;хе. Цель изобретения - стабилизация процесса разливки, снижение потерь металла и повышение стойкости футеровки ковшей. Поставленная цель .достигается тем что смесь содержит компоненты в следующих количествах, вес. %: Графит аморфный 71-85 Перлит вспученный Остальное Повышение содержания графита до 71г85 вес. ,% против 35-65 вес. % в известной смеси обеспечивает более н ежную защиту зерен перлита от рас плавления и, следовательно, возможность использования смеси в условиях воздействия расплавленного металла в течение более длительного времени, заполнение пор между частицами перли та, вследствие чего уменьшается конвактивная и радиационная составляющи теплопередачи при высоких температурах, что снижает эффективный коэффициент теплопроводности смеси и, еледовательно, улучшает ее теплоизолирующие свойства, а также улучшает изоляцию металла от окисления кислородом воздуха, так как вьщеляемое в единицу времени количество окиси углерода повышается. Повышение содержания углерода а составе смеси в условиях использования ее для утепления зеркала металла в промежуточном ковше, не приводит к тем отрицательным последствиям (чрезмерно науглероживание), которые имеют место в случае применения такой смеси для отливки слитков. Даже если предположить, что весь углер.од смеси полностью переходит в металл, . то при обычном расходе смеси 0,05 кг/т и максимальном содержании в ней графита 85% концентрация углерода в разливаемой стали увеличивается не более, чем на 0,004 абс. %, что значительно ниже, чем ошибка анализа. При использовании смеси для изоляции зеркала металла в промежуточном ковше, углерод переходит в металл постепенно и распределяется в нем равномерно, в то время как при отливке слитков наблюдается местное и, следовательно, более высокое обога11;ение углеродом отдельных участков слитка. Дальнейшее повышение содержания графита в смеси, несмотря на возможность улучшения ее теплоизоляционных свойств, оказывается нецелесообразным, так как ухудшаются некоторые эксплуатационные свойства смеси (повышение комкуемости, усложнение выдачи смеси из смесительных агрегатов и т. д.) , а также снижается способность смеси свободно растекаться по зеркалу металла, что имеет важное значение в связи с большими размерами промежуточных ковшей. Лабораторные и произ- . водственные опыты показали, что по. этим причинам содержание графита в смеси, применяемой в указанных условиях, ограничивается до 85%. Нижний предел по содержанию графита в смеси определяется исходя из условия обеспечения ВОЗМОУХНОСТИ ее пребывания на металле в течение дли тельного периода времени {4-5 ч).. При содержании углерода менее 70% смесь теряет свои теплоизолирующие свойства уж через 1,5-2,5 .ч. Для более значительного уменьшения склонности смеси к оплавлению при воздействии высоких температур и обеспечения в.озможности применения ее в условиях длительного теплового воздействид расплавленного металла, целесообразно использовать имеющиеся в СССР разновидности перлита вспученного, отличающегося от обычно применяемых более высокой температурой плавления и объемным весом. Так например, перлит Закарпатского месторождения имеет температуру плавления

1400-1430 С и объемный вес 0,120,25 т/м, в то время как для широкого распространенного перлита Арагацкого месторождения эти показатели. значительно ниже и составляют соответственно 0,06-0,11 т/м и 11201350 С .

Поскольку увеличение содержания мелких фракций перлита в смеси повышает ее плавкость, то оно ограничивается. Экспериментально установлено, что содержание фракции менее 0,1 Мм не долхшо превышать 5%.

Предлагаемая смесь является более эффективным материалом для утепления зеркала металла в промежуточном ковше, так как по сравнению с известной она имеет лучшие теплоизолирующие свойства, характеризуемые возможностью использования в контакте с жидким металлом в течение более длительного промежутка времени, лучше изолирует метешл от воздействия кислорода воздуха, обеспечивает возможность снижения температуры металла на выпуске и, соответственно, ускорение плавки , а также предотвращает образование настылей в ковше, удаление которых приводит к разрушению футеровки промежуточного ковша.

Расход смеси в зависимости от. размеров ковша и количества разливаемых плавок в сериях, а также их веса составляет 0,03-0,05 кг/т стали. .

Пример 1. При отливке плавок из сталеплавильньцс агрегатов небольшой емкости (50-100 т) на сортовую заготовку размером до 150x150 мм используется смесь следующего состава, % : графит аморфный 71, перлит вспученный 22 . При этом содержание перлита мелких фракций может быть близ-КИМ к верхнему пределу (4,5-5%), а температура плавления и объемный вес применяемого перлита составляют соответственно и 0,12-0,15 т/м.

Расход смеси р этом случае составляет 0,03 кг/т стали.

Пример 2. В случае отливки плавок из агрегатов средней емкости (150-200 т) на крупную сортовую заготовку размером до 300x300 мм, а также листовую заготовку больших размеров (до 300x1900 мм) применяется смесь, включающаяj %: графит аморфный 78 и перлит вспученный 22. Содержание перлита мелких фракций ограничивается 3-4%, при этом объемный вес перлита составляет 0,18-0.20 т/м, а температура плавления 1410-1415С. Расход смеси в этом случае увеличивается до 0,04 кг/т.

П р и м е р 3. При использовании

5 смеси в более тяжелых условиях, например при отливке плавок большего веса (300-350 т), на заготовки среднего сечения Ссортовая 250x250 мм и листовая 150x1600 мм) применяют смесь,

0 включающую, %: графита аморфного 85 и перлита вспученного 15. В этом сл:учае содержание перлита мелких фракций, не должно превышать 1,5-2%, а температура плавления и объемный вес дол;л5ны быть максимальными (1430 С и 0,25 т/м). Расход смеси увеличивают до 0,05 кг/т.

Смесь присаживается на зеркало

0 металла в промежуточном ковше .после наполнения его на 2/3 Или на заданную высоту. Она может быть изготовлена путем механического смешения компонентов в лопастных или пропеллер5ных смесителях. Смесь целесообразно расфасовывать в полиэтиленовую упаковку.

При испытании предлагаемой и из- . вестной смеси выявили, что описываемая смесь характеризуется более вы0сокой эффективностью.

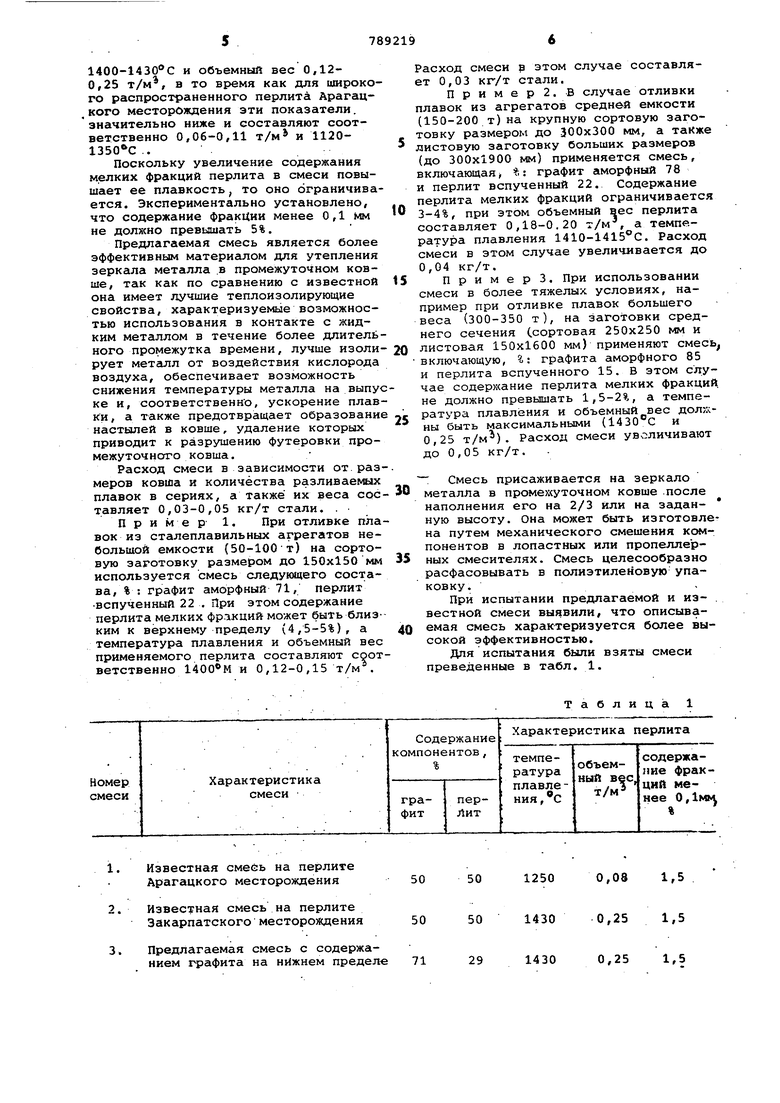

Для испытания были взяты смеси преведенные в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| Экзотермическая смесь для утепления головной части слитка и способ ее приготовления | 1975 |

|

SU554074A1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Смесь для теплоизоляции зеркалаМЕТАллА пРи РАзлиВКЕ СТАли | 1979 |

|

SU833367A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ СТАЛЕРАЗЛИВОЧНОГО КОВША | 2009 |

|

RU2393050C1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| Теплоизолирующая смесь для разливки углеродистых и низколегированных сталей | 1989 |

|

SU1717278A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334587C1 |

Известная смееь на перлите Арагацкого месторождения 50

Известная смесь на перлите Закарпатского месторождения 50

Предлагаемая смесь с содержанием графита на нижнем пределе 71

50 1250 0,08 1,5

50 1430 0,25 1,5

29 1430 0,25 1,5

То же с содержанием графита на среднем пределе78

То же с содержанием графита на верхнем пределе85

Смесь, отличающаяся от предлагаемой более низким содержанием графита66

То же, отличающаяся более высоким содержанием графита 95

Смесь, отличающаяся использованием перлита с меньшей температурой плавления78

Смесь, отличающаяся использованием перлита с меньшим объемным весом78

Смесь, отличающаяся повышенным содержанием мелких фракций 78

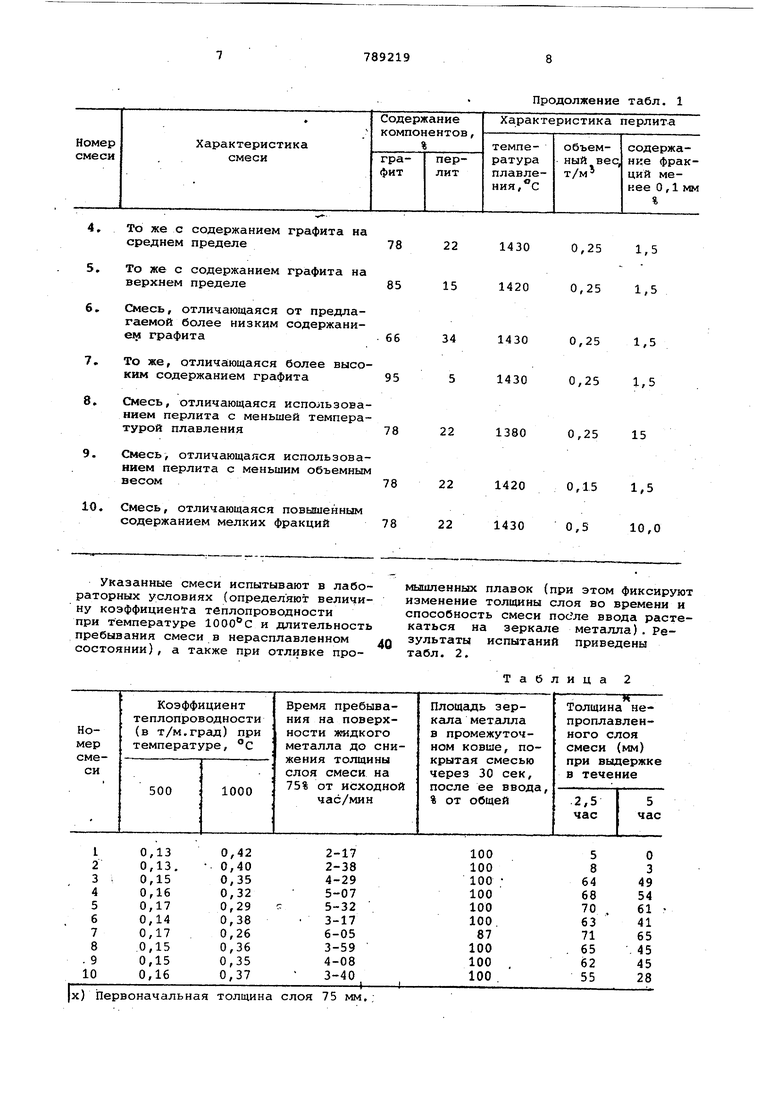

Указанные смеси испытывают в лабораторных условиях (определяют величину коэффициента теплопроводности при температуре и длительность пребывания смеси в нерасплавленном дл состоянии), а также при отливке про|х) Первоначальная толщина слоя 75 мм.;

Продолжение табл. 1

22 1430 0,25 1,5

15 1420 0,25 1,5

34 1430 0,25 1,5

1430 0,25 1,5

22 1380 0,25 15

22 1420 0,15 1,5

22 1430 0,5 10,0

мышленных плавок (при этом фиксируют изменение толщины слоя во времени и способность смеси после ввода растекаться на зеркале металла). Результаты испытаний приведены табл. 2.

Таблица 2

Полученные данные свидетельствуют как Об обоснованности выбранных пределов содержания компонентов смеси, так и более высокой ее эффективности по сравнению с известной;.

Формула изобретения

Теплоизолирующая смесь для непрервдной разливки металла, включающая перлит вспученный и графит аморфный.

отличающаяся тем, что, с целыо стабилизации процесса разливки , снижения потерь металла и повышения стойкости футеровки, она содержит указанные компоненты в следукяцих количествах, вес. %:

Графит аморфный 71-85 Перлит вспученный Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1978-09-19—Подача