1

Изобретение относится к черной металлургии, в частности к составам экэотернических смесей, используемых для обогрева головной части стальных слитков.5

В настоящее время при отливке слитков спокойной.стали с целью уменьшения потерь тепла через зеркало металла широко используются экзотермические порошкообразные смеси. При их сгорании10 выделяется значительное количество тепла, достаточное не только для нагревания смеси,, но и для передачи части избыточного тепла металлу головной части слитка. Вместе с тем для совре- 5 менных эффективных смесей, кроме необходимого уровня экзотермичности, характерно также получение огарка с достаточно высокими показателями теплоизолирующих свойств. Последняя ха- 20 рактеристика влияет на форму усадочной раковины не меньше, а в ряде случаев и больше, чем экзотермичность смеси и, следовательно, в значительной степени определяет величину отхо- 25 дов с головной обрезью.

В состав упомянутых зкзотермических смесей входят горючий ингредиент в виде алюминия, ферросилиция или силикомарганца, кокса, древесного угля, 30

древесного продукта, в частности опилок или муки; окислитель в виде натриевой или калиевой, или бариевой селитры, прокатной оксшины, железной или марганцевой руды; изоляционный материал в виде перлита, вермикулита, уноса золы ТЭЦ, инертгелй огнеупорный материал в виде шамотного порсника, технического глинозема корунда и другие катализаторы горения горючих коглпонентов в виде плавикового шпата и других материалов 1 и {2.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является экзотермическая смесь, содержащая горючий ингредиент в виде алюминиевого .порошка и древесного продукта, твердый окислитель в виде нитрата натри, калия, или бария, изоляционный материал в виде вспученного перлита, инертный огнеупорный материёш на основе окиси алюминия в виде технического глинозема или корунда, а также материалы, обеспечивающие .получение цельного каркаса пористого огарка, - речной песок или кварц и плавиковый шпат {З}.

Указанная смесь характеризуется достаточно высокой эффективностью.

однако ее применение связано с некоторыми недостатками. Так, в ее состав входит технический глинозем или корунд, потребность в которых в различных отраслях народного хозяйства Постоянно увеличивается, что ограничивает сырьевую базу производства экзотермических смесей.

Кроме того, известная смесь включает, хотя и в небольших количествах, компоненты (песок или кварц), содержащие свободный (химически не связанный) кремнезем. Это определяет необходимость принятия дополнительных мер по обеспечению силикозобезопасности ее применения (аспирация, кондиционирование кабин кранов, местный отдув и т, п.),

В известной смеси р технический глинозем (корунд) применяется как материал распределяющийся на поверхности зерен перлита и предохраняющий и.х от расплавления. Однако из-за особенностей структуры частиц глинозема (округлая форма) последние относительно плохо удерживаются на отдельных (малорельефных) участках поверхности зерен перлита. В результате защитные функции частиц глинозема реализуются не полностью, что приводит к частичному подплавлению или расплавлению перлита. Это снижает теплоизоляционные свойства получаемого после сгорания смеси огарка, приводит к увеличению потерь тепла через зеркало металла и, тем самым, к повышению протяженности усадочных дефектов з прибыльной части слитка.

Целью изобретения является улучшение санитарно-гигиенических условий использования экзотермической смеси и уменьшение протяженности усадочных дефектов в головной части слитка.

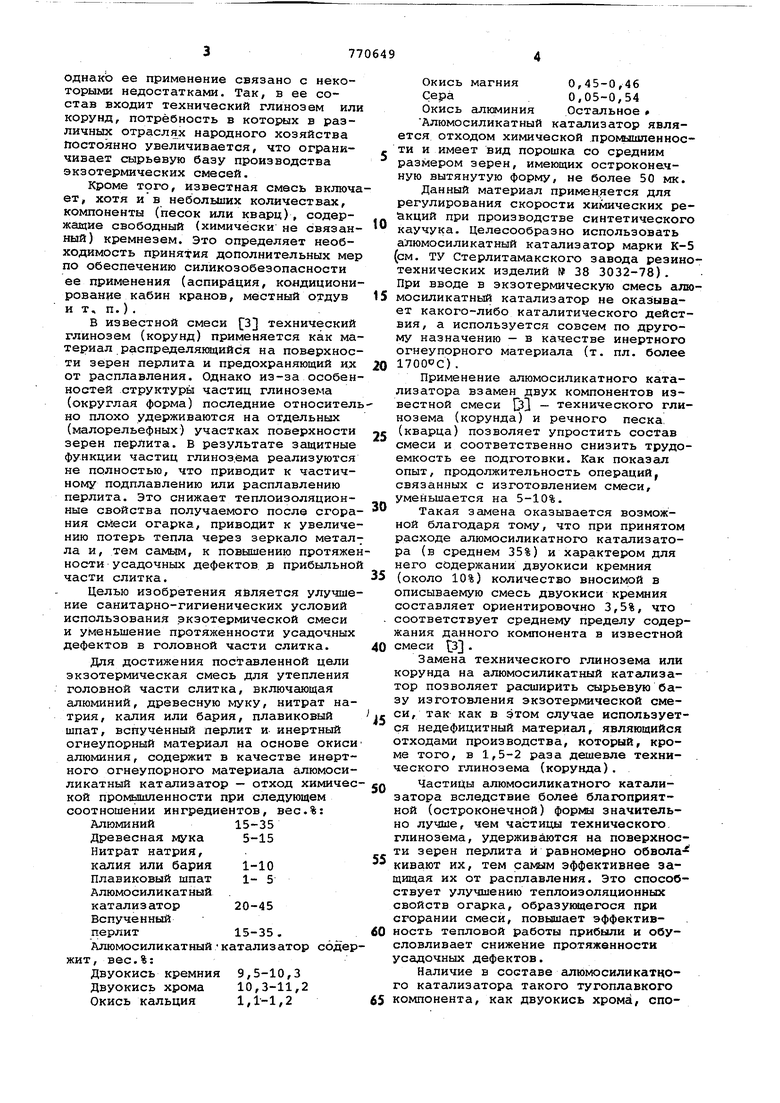

Для достижения поставленной цели экзотермическая смесь для утепления головной части слитка, включающая алюминий, древесную муку, нитрат натрия, калия или бария, плавиковый шпат, вспучбнный перлит и инертный огнеупорный материал на основе окиси алюминия, содержит в качестве инертного огнеупорного материала алюмосиликатный катализатор - отход химической промышленности при следующем соотношении ингредиентов, вес.%: Алюминий 15-35 Древесная мука 5-15 Нитрат натрия, калия или бария 1-10 Плавиковый шпат 1- 5 Алюмосиликатный . катализатор 20-45 Вспученный

перлит15-35.

Алюмосиликатныйкатализатор содержит, вес.%:

Двуокись кремния 9,5-10,3 Двуокись хрома 10,3-11,2 Окись кальция 1,1-1,2

Окись магния 0,45-0,46

Сера0,05-0,54

Окись алюминия Остальное

Алюмосиликатный катализатор является отходом химической промышленности и имеет вид порошка со средним размером зерен, имеющих остроконечную вытянутую форму, не более 50 мк.

Данный материал применяется для регулирования скорости химических реакций при производстве синтетического каучука. Целесообразно использовать алюмосиликатный катализатор марки К-5 (см. ТУ Стерлитамакского завода резинотехнических изделий № 38 3032-78). При вводе в экзотермическую смесь алюмосиликатный катализатор не оказывает какого-либо каталитического действия, а используется совсем по другому назначению - в качестве инертного огнеупорного материала (т. пл. более 17000С).

Применение алюмосиликатного катализатора взамен двух компонентов известной смеси зЗ - технического глинозема (корунда) и речного песка, (кварца) позволяет упростить состав смеси и соответственно снизить трудоемкость ее подготовки. Как показал опыт, продолжительность операций, связанных с изготовлением смеси, уменьшается на 5-10%.

Такая замена оказывается возможной благодаря тому, что при принятом расходе алюмосиликатного катализатора (в среднем 35%) и характером для него содержании двуокиси кремния (около 10%) количество вносимой в описываемую смесь двуокиси кремния составляет ориентировочно 3,5%, что соответствует среднему пределу содержания данного компонента в известной смеси 3j .

Замена технического глинозема или корунда на алюмосиликатный катализатор позволяет расширить сырьевую базу изготовления экзотермической смеси, так как в этом случае используется недефицитный материал, являющийся отходами производства, который, кроме того, в 1,5-2 раза дешевле технического глинозема (корунда).

Частицы алюмосиликатного катализатора вследствие более благоприятной (остроконечной) формы значительно лучше, чем частицы технического, глинозема, удерживаются на поверхности зерен перлита и равномерно обзолакивают их, тем самым эффективнее защищая их от расплавления. Это способствует улучшению теплоизоляционных свойств огарка, образукнцегося при сгорании смеси, повышает эффективность тепловой работы прибыли и обусловливает снижение протяженности усадочных дефектов.

Наличие в составе алюмосиликатчого катализатора такого тугоплавкого компонента, как двуокись хрома, споЪобствует упрочнению каркаса образую щегося огарка, что исключает его рас трескивание на всем протяжении кристаллизации. Благодаря этому потери тепла лучеиспусканием от поверхности кристаллизующегося металла в прибыльной части практически полностью устра няются, в том числе в середине кристаллизации слитка, когда условия службы огарка являются наиболее сложными. И наконец, благодаря тому, что в алюмосиликатном катализаторе кремнезем находится в химически связанном виде, улучшаются санитарно-гигиенические условия применения предложенной смеси, так как полностью исключается возможность возни сновения силикозоопасной ситуации. Соотношение содержания ингредиентов в составе смеси определяется весом слитка, дЛя отливки которых она предназначается, и связанным с этим количеством алюминия в смеси. При отливке небольших слитков (до 3 т), длительность кристаллизации которых невелика, а потери тепла прибыльной частью относительно больше, чем у слитков большего развеса, для получения минимальной глубины усадочной раковины экзотермическая смесь при . сгорании должна прежде всего выделять большое количество тепла, при этом требования к изоляционным свойствам получаемого огарка не являются превалирующими. Для этого в ее состав необходимо вводить максимальное количество горючих компонентов (28-35% алюминия, 12-15% древесной муки) и соответствующее количество окислителей (около 10% нитрата натрия или калия, или бария) и катсшизаторов горения (3-5% плавикового шпата). Количество вспученного перлита и алюмосиликатного катёшизатора приближается к нижнему пределу (соответственно 15-20 и 20-25%). При отливке крупных слитков (более 15 т), которые кристаллизуются значительно дольше, необходимо иметь смесь с меньшим экзотермическим эффектом, но с лучшими теплоизоляционными свойствами, что позволит более длительное время поддерживать металл в прибыльной части в жидком состоянии. В этом случае смесь должна включать 15-18% алюминия и соответственн меньше древесной муки (5-7%), нитрат натрия, калия или бария (1-5%) и характеризоваться значительно большим содержанием вспученного перлита (3035%) и соответственно алюмосиликатно го катализатора (40-45%), Описываемая экзотермическая смесь является эффективным материгшом для утепления зеркала металла в прибыльной части слитка, так как она по сравнению с известной 3 имеет лучшие теплоизоляционные свойства несмо ря на практически одинаковый объемный вес. Расход смеси в зависимости от ее состава и развеса слитка составляет 1,0-1,5 кг на 1 т стали. При разливке стали сверху эк: отермическая смесь присаживается на зеркало металла прибыльной части после окончания наполнения слитка. При разливке сифоном смесь на зеркало металла присс1живается после входа егчэ в прибыльную часть или после окончаниянаполнения слитка.. Предлагаемая экзотермическая смесь может быть приготовлена путем механического смещения компонентов, степень измельчения которых должна быть, в основном, меньше 1 мм. При этом сначала смешиваются вспученный перлит и алюмосиликатный катализатор, после чего в смесь добавляются остальные компоненты. В табл. 1 приведены составы пpeд . лагаемой смеси. Таблиц.а 1 Содержание в составе, вес.% Ингредиенты Расход смеси, кг на 1 т жидкой стали1,0- 1,2- 1,41,1 1,3 1,5 Известная смесь 3 имеет следующий состав, вес.%: Алюминиевый порошок 23,0 Древесная мука 10,0 Нитрат бария 5,0 Вспученный перлит 24,0 Речной песок 3,0 Плавиковый шпат 3,О Технический глинозем 32,О Известная смесь Р -сравнивалась по свойствам с предлагаемой смесью (состав 2 в табл. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Экзотермическая смесь для утепления головной части слитка и способ ее приготовления | 1975 |

|

SU554074A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU548371A1 |

| Экзотермическая смесь для обогрева прибылей слитков | 1981 |

|

SU952430A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Экзотермическая утепляющая смесь | 1989 |

|

SU1736675A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

Авторы

Даты

1980-10-15—Публикация

1978-06-15—Подача