1

Изобретение относится к технике линейных измерений, а именно к устройствам для измерения диаметров методом обкатывания, например, в процессе механической обработки.

Известны устройства для измерения диаметров методом обкатывания, содержащие обкатной ролик с заостренным профилем, механизм радиальной подачи ролика, механизм осевого перемещения последнего, механизм самоустановки ролика по обрабатываемой поверхности и измеритель угла поворота ролика 1. Такие устройства позволяют измерять диаметры тел вращения произвольной формы, в том числе и с криволинейной образующей, однако при измерении поверхностей с больщой высотой микронеровностей, например, следами обработки при обтачивании на токарном станке, условия самоустановки обкатного ролика ухудщаются и возникает значительная погрешность измерения.

Известны также аналогичные устройства с обкатным роликом, имеющим цилиндрическую периферийную поверхность, эффективная щирина которой, т. е. длина образующей, находящейся в контакте с контролируемым объектом, превышает шаг микронеровностей, и не содержащие узла самоустановки обкатного ролика 2. Такие устройства пригодны для измерения цилиндрических и конических

поверхностен, в том числе со значительными величинами упорядоченных микронеровностей. Образующую цилиндрической поверхности обкатного ролика устанавливают параллельно касательной к вершинам микронеровностей и измеряют диаметр поверхности по упомянутым вершинам.

При измерении диаметра конических поверхностей такие устройства обладают недостаточной точностью, погрешность измерения объясняется тем, что, с образующей обкатного ролика одновременно контактирует несколько вершин микронеровностей, удаленных от верщины конуса на различные расстояния

и, следовательно, имеющие различные окружные скорости. При таких условиях между контролируемым объектом и обкатным роликом неизбежно проскальзывание, величину которого невозможно учесть заранее.

С целью повышения точности измерения конических поверхностей в предлагаемом устройстве эффективная ширина обкатного ролика равна шагу упорядоченных микронеровностей контролируемого объекта.

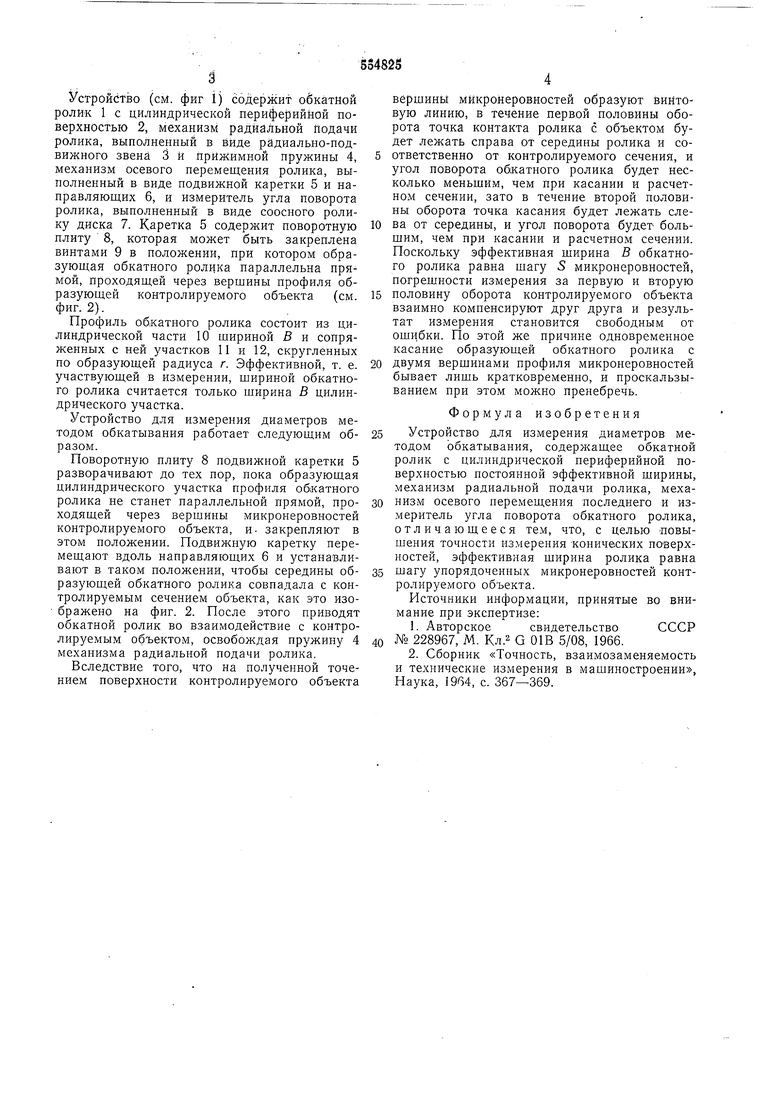

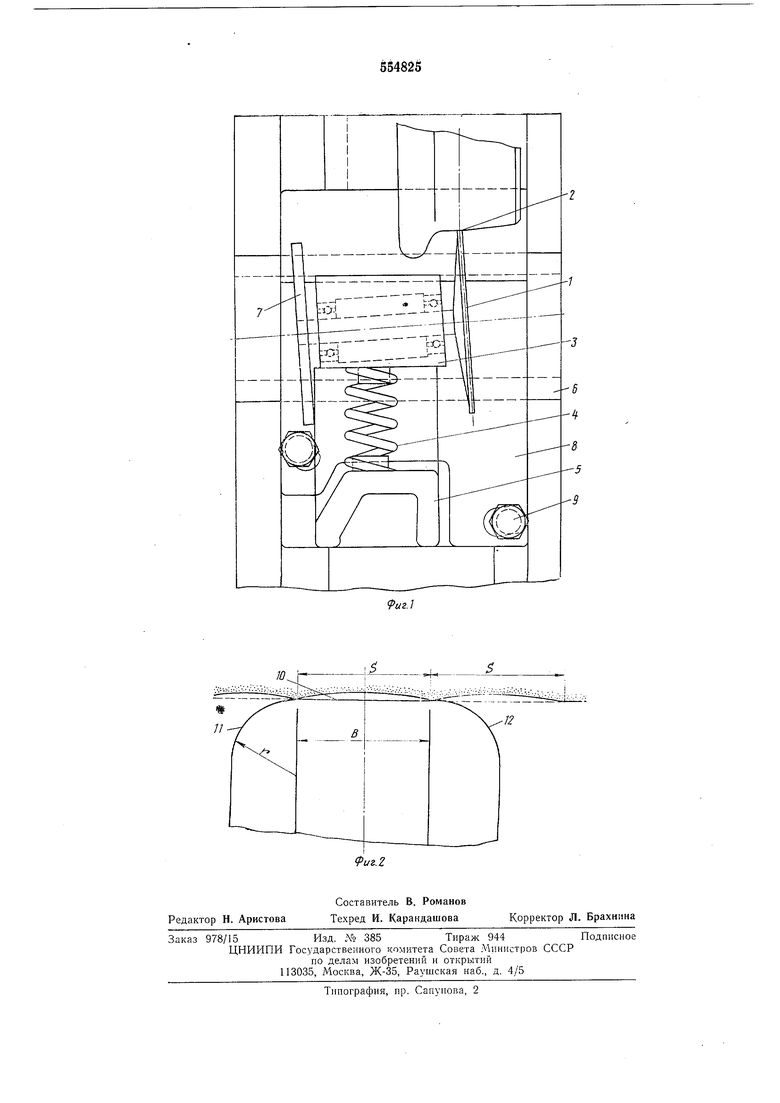

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - схема взаимодействия нрофиля ролика с образующей контролируемого объекта.

Устройство (см. фиг i) содержит оёкатной ролик 1 с цилиндрической периферийной поверхностью 2, механизм радиальной подачи ролика, выполненный в виде радиально-подвижного звена 3 и Прижимной пружины 4, механизм осевого перемещения ролика, выполненный в виде подвижной каретки 5 и направляющих 6, и измеритель угла поворота ролика, выполненный в виде соосного ролику диска 7. Каретка 5 содержит поворотную плиту 8, которая может быть закреплена винтами 9 в положении, при котором образующая обкатного ролика параллельна прямой, проходящей через вершины профиля образующей контролируемого объекта (см. фиг. 2).

Профиль обкатного ролика состоит из пилиндрической части 10 плириной В и сопряженных с ней участков 11 и 12, скругленных по образующей радиуса г. Эффективной, т. е. участвующей в измерении, шириной обкатного ролика считается только ширина В цилиндрического участка.

Устройство для измерения диаметров методом обкатывания работает следующим образом.

Поворотную плиту 8 подвижной каретки 5 разворачивают до тех пор, пока образующая цилиндрического участка профиля обкатного ролика не станет параллельной прямой, проходящей через вершины микронеровностей контролируемого объекта, и. закрепляют в этом положении. Подвижную каретку перемещают вдоль направляющих 6 и устанавливают в таком положении, чтобы середины образующей обкатного ролика совпадала с контролируемым сечением объекта, как это изображено на фиг. 2. После этого приводят обкатной ролик во взаимодействие с контролируемым объектом, освобождая пружину 4 механизма радиальной подачи ролика.

Вследствие того, что на полученной точением поверхности контролируемого объекта

вершины мйкронеровностей образуют винтовую линию, в течение первой половины оборота точка контакта ролика с объектом будет лежать справа от середины ролика и соответственно от контролируемого сечения, и угол поворота обкатного ролика будет несколько меньшим, чем при касании и расчетном сечении, зато в течение второй половины оборота точка касания будет лежать слева от середины, и угол поворота будет- большим, чем при касании и расчетном сечении. Поскольку эффективная ширина В обкатного ролика равна шагу 5 микронеровностей, погрешности измерения за первую и вторую

половину оборота контролируемого объекта взаимно компенсируют друг друга и результат измерения становится свободным от ошибки. По этой же причине одновременное касание образующей обкатного ролика с

двумя вершинами профиля микронеровностей бывает лишь кратковременно, и проскальзыванием при этом можно пренебречь.

Формула изобретения

Устройство для измерения диаметров методом обкатывания, содержащее обкатной ролик с цилиндрической периферийной поверхностью постоянной эффективной ширины, механизм радиальной подачи ролика, механизм осевого перемещения последнего и измеритель угла поворота обкатного ролика, отличающееся тем, что, с целью -повышения точности пзмерения конических поверхностей, эффективная ширина ролика равна

шагу упорядоченных микронеровностей контролируемого объекта.

Источники информации, принятые во внимание при экспертизе:

1.АвторскоесвидетельствоСССР № 228967, М. Кл. G 01В 5/08, 1966.

2.Сборник «Точность, взаимозаменяемость и технические измерения в машиностроении, Наука, 19в4, с. 367-369.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения диаметров и длин методом обкатывания | 1978 |

|

SU1055956A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЯ МЕТОДОМ ОБКАТЫВАНИЯ | 1992 |

|

RU2062973C1 |

| Устройство для измерения линейных перемещений и диаметров деталей | 1972 |

|

SU682752A1 |

| Обкатный ролик | 1991 |

|

SU1810275A1 |

| Устройство для измерения длин | 1979 |

|

SU868305A1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

| УДАРНО-ОБКАТНОЙ ИНСТРУМЕНТ С АКСИАЛЬНО СМЕЩЕННЫМИ ИНДЕНТОРАМИ | 2009 |

|

RU2412038C1 |

Авторы

Даты

1977-04-15—Публикация

1974-11-19—Подача