Изобретение относится к технологии машиностроения, а именно к чистовой обработке зубчатых колес поверхностным пластическим деформированием.

Известна окончательная обработка профиля зубьев, осуществляемая без снятия стружки путем пластического деформирования металла в холодном состоянии [1].

В процессе прикатывания обычно двумя накатниками, выполненными в виде зубчатых колес, обкатывают заготовку с предварительно обработанными зубьями, расположенными на параллельных осях. Вращающийся накатник, перемещаясь к заготовке, при достижении беззазорного зацепления начинает процесс прикатки под определенной силой. Расстояние между осями накатника и детали постепенно уменьшается до получения требуемого размера зубьев колеса.

Во время прикатывания на зубьях обрабатываемого колеса и накатника имеет место взаимное скольжение, которое вызывает на сторонах зубьев колеса сдвиг металла.

Недостатками прикатывания двумя накатниками, выполненными в виде зубчатых колес, являются ограниченные возможности в создании и управлении гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности - все это снижает производительность, точность и качество процесса обработки.

Задача изобретения - повышение производительности и качества обработки путем использования упругих деформирующих элементов, позволяющие создавать и управлять величиной гетерогенных упрочненных слоев и регулярным микрорельефом обрабатываемой поверхности, отличающиеся высоким КПД, обеспечение достаточно большой глубины упрочненного слоя и высокой степени упрочнения обрабатываемой поверхности за счет скрещивающихся осей предлагаемого инструмента и обрабатываемого зубчатого колеса и скольжения деформирующих элементов вдоль зуба заготовки.

Поставленная задача достигается применением способа обкатывания прямозубых зубчатых колес, включающий введение в беззазорное зацепление с обрабатываемым зубчатым колесом деформирующего инструмента для осуществления обработки с натягом, сообщение вращательного движения деформирующему инструменту и возвратно-поступательного продольного и радиального перемещения обрабатываемому зубчатому колесу, при этом используют деформирующий инструмент в виде ступицы с радиально расположенными на ее периферийной поверхности стойками, на которых жестко закреплены изогнутые по форме зуба проволочные кольца, выполненные из условия образования косозубого зубчатого венца, стойки расположены в местах вершин и впадин зубьев косозубого зубчатого венца, при этом обеспечивают скрещивание осей инструмента и заготовки под углом β=15°, который равен углу наклона зубьев косозубого зубчатого венца, а параметры зубьев косозубого зубчатого венца, имеющих угол профиля αt, град, модуль mt, мм, диаметр делительной окружности d0, мм, диаметр основной окружности dbo, мм, толщину зуба по дуге делительной окружности в торцовом сечении St0, мм, принимают равными: tg αt=tg α / cos β; mt=m/cos β; do=mt z; dbo=do cos αt; Sto=π mt/2+2h; где α=20° - угол профиля производящей рейки; m - модуль обрабатываемого зубчатого колеса, мм; h - натяг, мм.

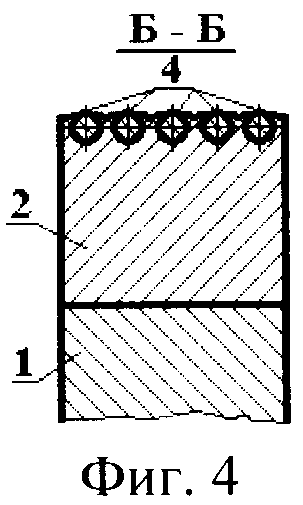

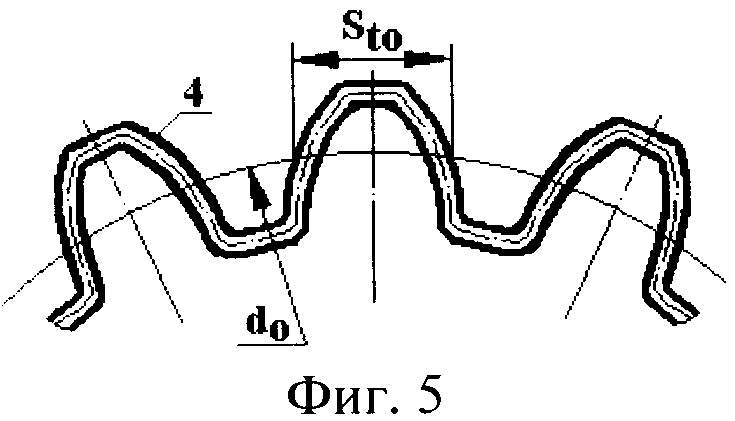

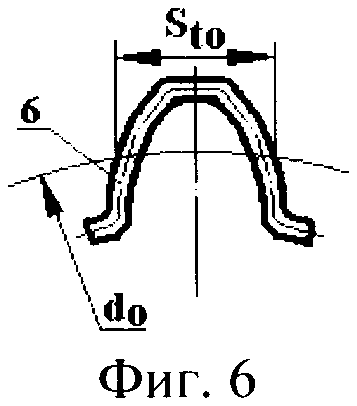

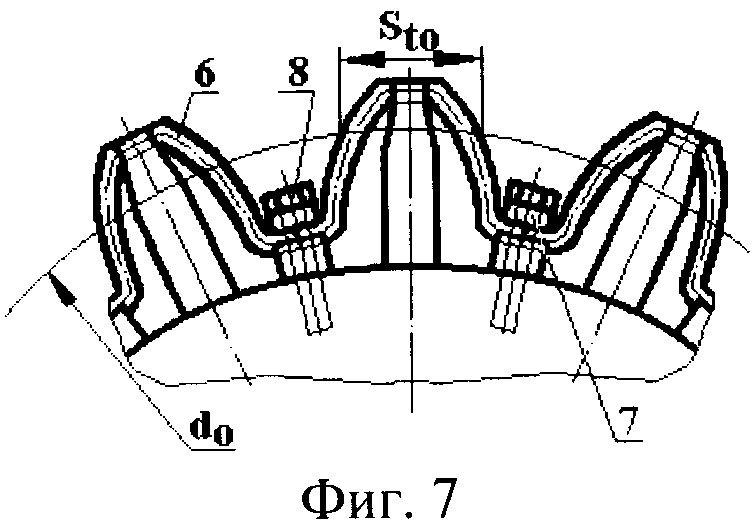

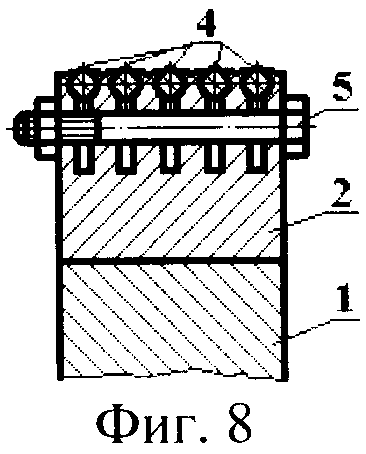

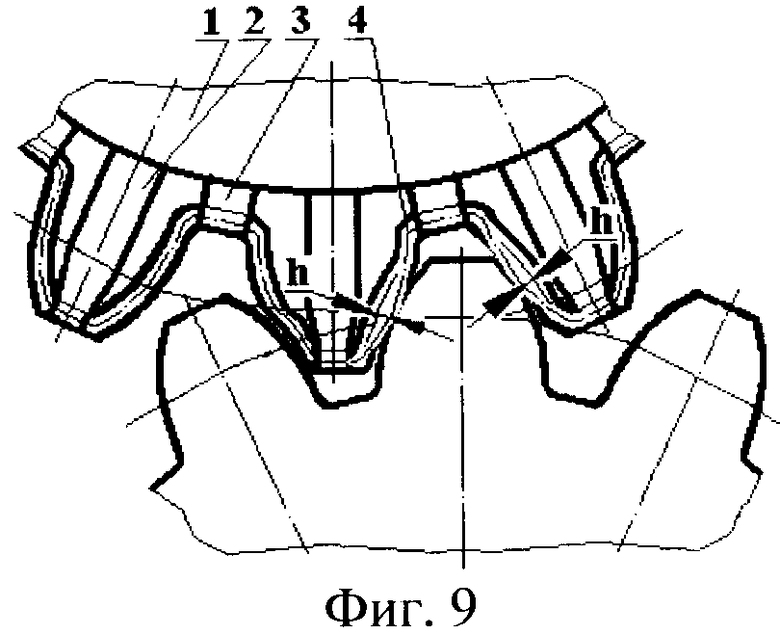

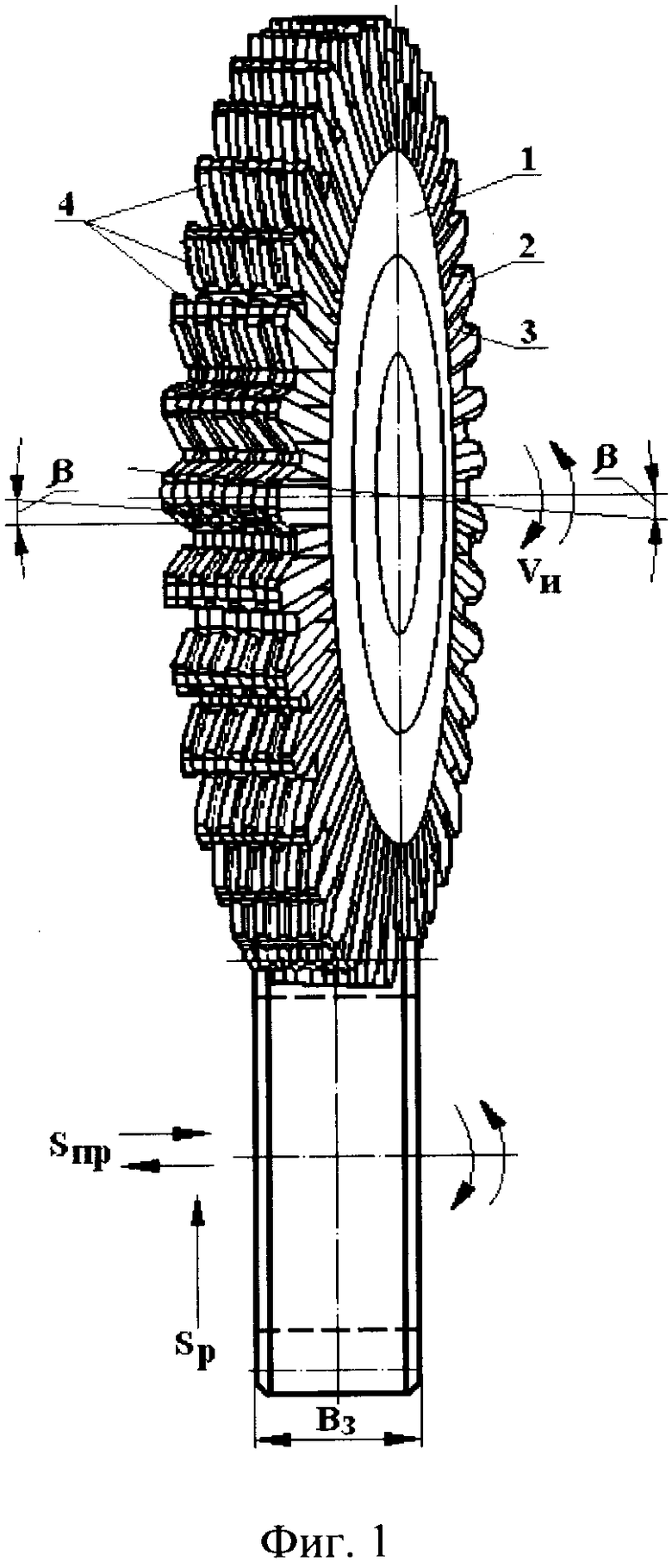

На фиг.1 показана схема обкатывания косозубым предлагаемым деформирующим инструментом прямозубого колеса; на фиг.2 - вид на инструмент с правого торца на фиг.1; на фиг.3 - вид сверху А на фиг.2; на фиг.4 - сечение Б - Б на фиг.3; на фиг.5 - деформирующий элемент - проволочное кольцо, изогнутое по форме зубчатого венца; на фиг.6 - вариант деформирующего элемента в виде зуба, изогнутого по форме последнего; на фиг.7 - вид на инструмент с правого торца на фиг.1, рабочая часть которого собрана из отдельных деформирующих элементов, показанных на фиг.6; на фиг.8 - вариант крепления деформирующих элементов на стойках, сечение Б - Б на фиг.3; на фиг.9 - элемент зубчатого зацепления инструмента с обрабатываемым колесом, к определению величины натяга h.

Предлагаемый способ предназначен для чистовой обработки зубьев цилиндрических прямозубых зубчатых колес внешнего зацепления. Окончательная обработка профиля зубьев осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии.

Инструмент, реализующий способ, выполнен в виде зубчатого колеса и снабжен ступицей 1 с радиально расположенными на периферийной поверхности в местах вершин и впадин зубьев стойками, при этом в местах вершин зубьев - более высокие стойки 2, чем стойки 3 в местах впадин.

На наружной поверхности стоек 2 и 3 выполнены пазы, в которых жестко закреплены проволочные кольца 4, изогнутые по форме зуба и образующие зубчатый венец необходимой ширины ВИ.

На фиг.5 условно показано три зуба зубчатого проволочного кольца 4.

Количество зубчатых проволочных колец 4 зависит от ширины инструмента ВИ и обрабатываемого колеса ВЗ, диаметра проволоки и конструктивных особенностей крепления и заделки колец на стойках.

На фиг.4 и 8 представлены два варианта крепления колец на стойках, в которых выполнены пазы: соответственно, чеканкой и стягивающим болтом 5. Для крупномодульных колес используется инструмент с деформирующими элементами в виде зуба 6 (см. фиг.6) с их креплением в пазах с помощью прижимных планок 7 и болтов 8 (см. фиг.7).

При обработке прямозубых зубчатых колес угол наклона зубьев инструмента равен β=15° углу скрещивания осей инструмента и заготовки, а угол профиля αt, модуль mt, мм, диаметр делительной окружности do, мм, диаметр основной окружности dbo, мм, толщина зуба по дуге делительной окружности Sto, мм, в торцовом сечении определяются по формулам:

tg αt=tg α / cos β; mt=m/cos β, мм; do=mt z, мм; dbo=do cos αt, мм;

Sto=π mt / 2+2h, мм,

где α=20° - угол профиля производящей рейки;

m - модуль обрабатываемого зубчатого колеса;

So - толщина зуба по дуге делительной окружности в торцовом сечении;

h - натяг.

В процессе обработки предлагаемым способом используют деформирующий инструмент, который выполнен в виде зубчатого колеса, обкатывают заготовку с предварительно обработанными зубьями, при этом оси инструмента и заготовки являются скрещивающимися прямыми. Вращающийся инструмент, перемещаясь к заготовке с радиальной подачей SP, при достижении беззазорного зацепления начинается процесс прикатки под определенной силой. Расстояние между осями инструмента и заготовки постепенно уменьшается до получения требуемого размера зубьев колеса. Во время обкатывания на зубьях обрабатываемого колеса и инструмента имеет место взаимное скольжение, которое вызывает на сторонах зубьев колеса сдвиг металла.

Основным технологическим параметром процесса является натяг h (см. фиг.9), создаваемый за счет радиальной подачи SР. Обработку проводят с натягом h=0,5...1,5 мм. Натяг лимитируется пластичностью материала детали. При обработке с малыми натягами уменьшаются отклонения формы, повышается точность размеров, уменьшаются также параметры шероховатости поверхности. С малыми натягами обрабатывают заготовки и после термической обработки.

При обработке инструмент и заготовка вводятся в баззазорное зацепление. Инструмент приводится во вращение с частотой VИ и ведет обрабатываемое зубчатое колесо, насаженное на оправку, свободно установленную в центрах.

Точки контакта, наблюдаемые в различные моменты времени, образуют на поверхности зуба линию, идущую на боковой поверхности от дна впадины до вершины зуба. Эта линия контакта и будет обработана инструментом при неизменном взаимном расположении осей инструмента и зубчатого колеса. Поэтому, чтобы обработать полностью боковую поверхность зубьев, обрабатываемому колесу сообщают возвратно-поступательное движение Sпр вдоль своей оси.

После каждого двойного хода колеса происходит радиальная подача SР, т.е. оси инструмента и заготовки сближаются до тех пор, пока толщина зубьев обрабатываемого колеса не будет равна требуемой.

Пример. Производилось обкатывание прямозубого цилиндрического зубчатого колеса (z=32: m=4 мм) из стали 45 на горизонтальном зубошевинговальном станке мод. 5702 В предлагаемым способом обкатным инструментом: косозубым, угол скрещивания осей инструмента и заготовки β=15°, диаметр отверстия под оправку 63,5 мм, ширина ВИ=50 мм, номинальный делительный диаметр 240 мм, число зубьев инструмента 58.

Фиксированное силовое воздействие 400...800 Н. Твердость материала заготовки - 32...36 HRC. Деформирующая кольцевая пружина была изготовлена из сплава марки 38ХМЮА и после азотирования имела твердость 60...64 HRC. Затем ее поверхность была отполирована до Ra=0,04...0,08 мкм.

Обкатывание предлагаемым способом обкатным инструментом по сравнению с шевингованием позволило увеличить производительность в 4,5 раза, уменьшить параметр шероховатости поверхности на профилях зубьев до Ra=0,32 мкм, снизить уровень звукового давления на 3...4 дБ, повысить стабильность размеров зубчатого зацепления и качество. Стойкость инструмента составила 300 тыс.деталей, время обкатывания колеса 24 с. Зубья обкатанных колес во время термической обработки вследствие более однородной структуры поверхностных слоев деформировались меньше, чем шевингованные. Точность зубчатых колес перед обкатыванием должна быть выше, а припуск на сторону зуба меньше, чем перед шевингованием, наполовину.

При обработке в качестве смазывающе-охлаждающей жидкости использовали индустриальное масло 20.

Предлагаемый способ, осуществляемый пружинным инструментом, обладает практической полезностью, технологичен, относительно, несложен и дешев в изготовлении, прост в обслуживании, расширяет технологические возможности и обеспечивает высокую эффективность отделочно-упрочняющей обработки цилиндрических прямозубых зубчатых колес как внешнего, так и внутреннего зацепления.

Предлагаемый способ повышает производительность и качество обработки путем использования упругих деформирующих элементов, позволяющие создавать и управлять величиной гетерогенных упрочненных слоев и регулярным микрорельефом обрабатываемой поверхности, отличающийся высоким КПД, обеспечивает достаточно большую глубину упрочненного слоя и высокую степень упрочнения обрабатываемой поверхности за счет скрещивающихся осей инструмента и обрабатываемого зубчатого колеса и скольжения деформирующих элементов вдоль зуба заготовки.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.352-353 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

Изобретение относится к технологии машиностроения, а именно к обработке прямозубых зубчатых колес поверхностным пластическим деформированием. Вводят в беззазорное зацепление с обрабатываемым зубчатым колесом деформирующий инструмент. Сообщают вращательное движение деформирующему инструменту и возвратно-поступательное продольное и радиальное перемещение обрабатываемому зубчатому колесу. Используют деформирующий инструмент в виде ступицы с радиально расположенными на ее периферийной поверхности стойками, на которых жестко закреплены изогнутые по форме зуба проволочные кольца. Упомянутые проволочные кольца образуют косозубый зубчатый венец. Стойки расположены в местах вершин и впадин зубьев косозубого зубчатого венца. При этом обеспечивают скрещивание осей инструмента и заготовки под углом β=15°, который равен углу наклона зубьев косозубого зубчатого венца. В результате повышается производительность и качество обработки. 9 ил.

Способ обкатывания прямозубых зубчатых колес, включающий введение в беззазорное зацепление с обрабатываемым зубчатым колесом деформирующего инструмента для осуществления обработки с натягом, сообщение вращательного движения деформирующему инструменту и возвратно-поступательного продольного и радиального перемещения обрабатываемому зубчатому колесу, отличающийся тем, что используют деформирующий инструмент в виде ступицы с радиально расположенными на ее периферийной поверхности стойками, на которых жестко закреплены изогнутые по форме зуба проволочные кольца, выполненные из условия образования косозубого зубчатого венца, стойки расположены в местах вершин и впадин зубьев косозубого зубчатого венца, при этом обеспечивают скрещивание осей инструмента и заготовки под углом β=15°, который равен углу наклона зубьев косозубого зубчатого венца, а параметры зубьев косозубого зубчатого венца, имеющих угол профиля αt, град, модуль mt, мм, диаметр делительной окружности do, мм, диаметр основной окружности dbo, мм, толщину зуба по дуге делительной окружности в торцевом сечении Sto, мм, принимают равными:

tgαt=tgα/cosβ; mt=m/cosβ; dbo=docosαt; Sto=πmt/2+2h,

где α=20° - угол профиля производящей рейки;

m - модуль обрабатываемого зубчатого колеса, мм;

h - натяг, мм.

| Справочник технолога-машиностроителя | |||

| Под | |||

| ред | |||

| А.Г | |||

| Косиловой и др., т.1, Москва, Машиностроение, 1986, с.352-353 | |||

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| Инструмент для упрочнения впадин зубчатых колес | 1985 |

|

SU1258577A2 |

| Способ упрочнения зубьев гибких зубчатых колес | 1989 |

|

SU1757804A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2090341C1 |

| JP 8099221 A, 16.04.1996. | |||

Авторы

Даты

2008-08-27—Публикация

2006-10-26—Подача