Изобретение относится к машиностроению частности к обработке металлов методом пластической деформации.

Целью изобретения является повышение точности и улучшение качества обработанной поверхности маложестких изделий.

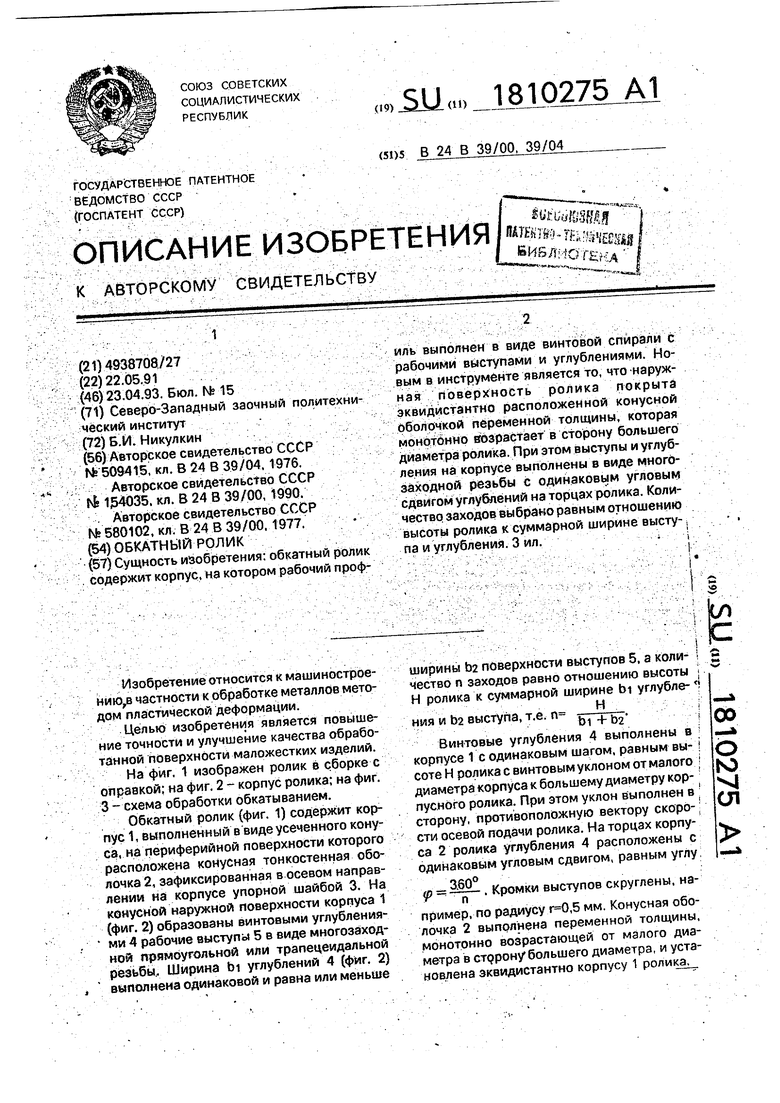

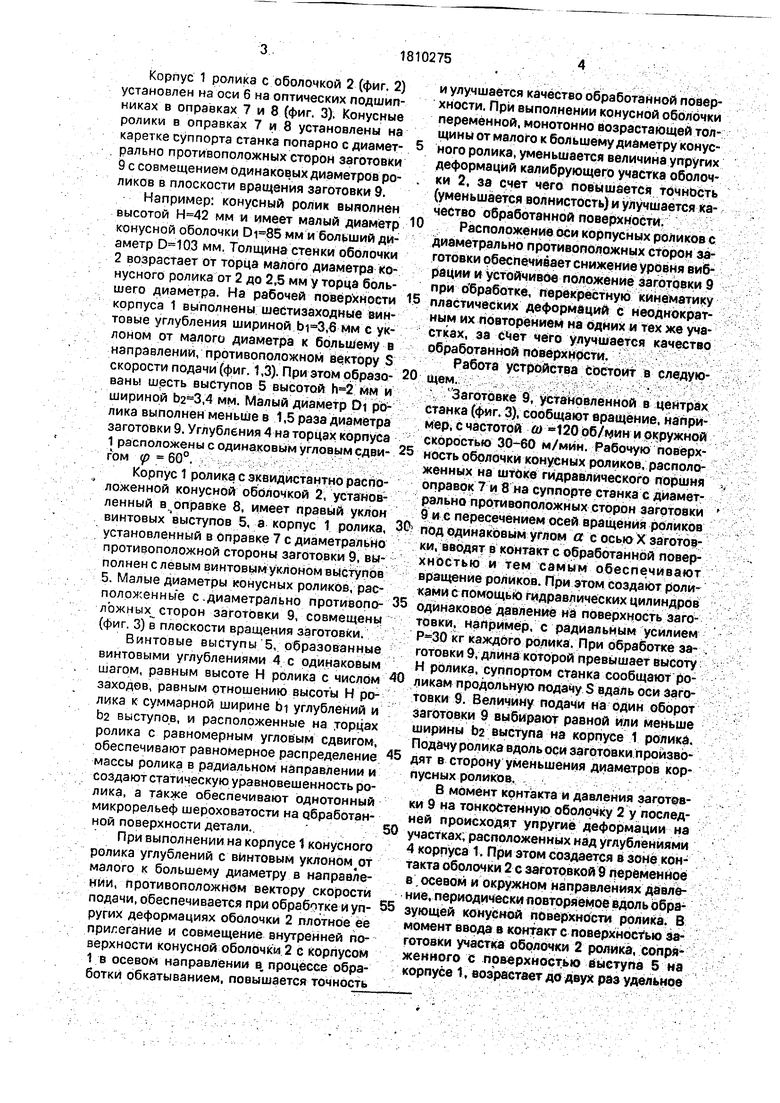

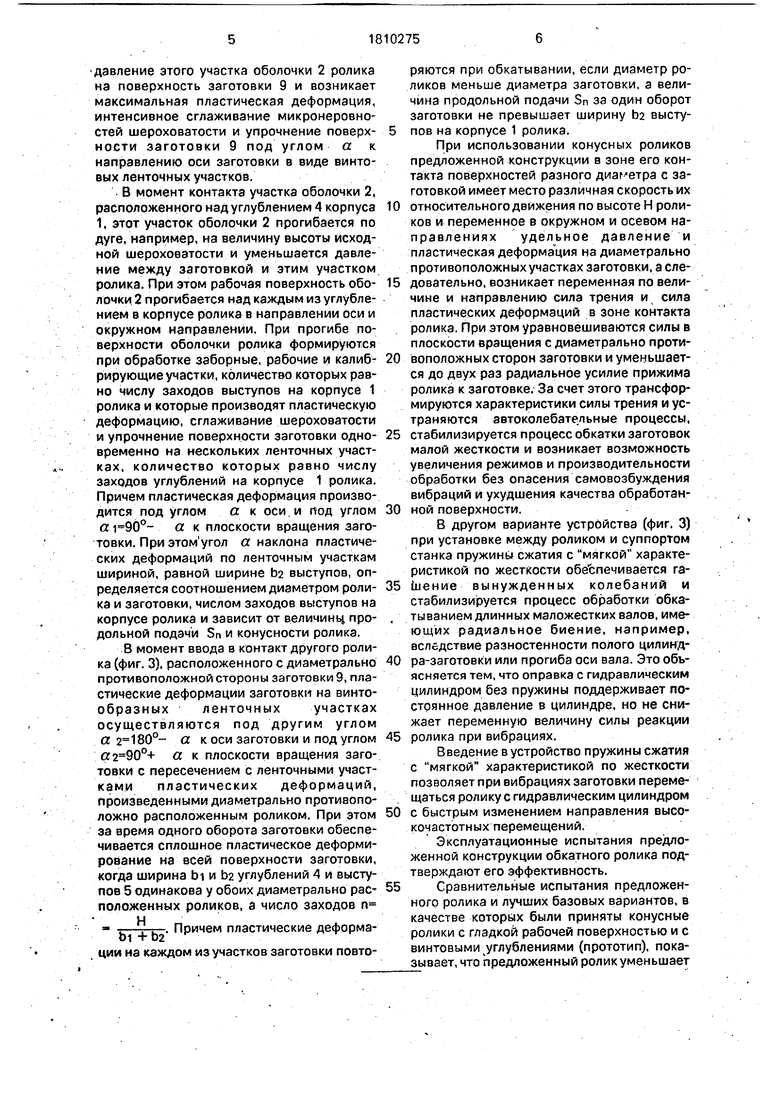

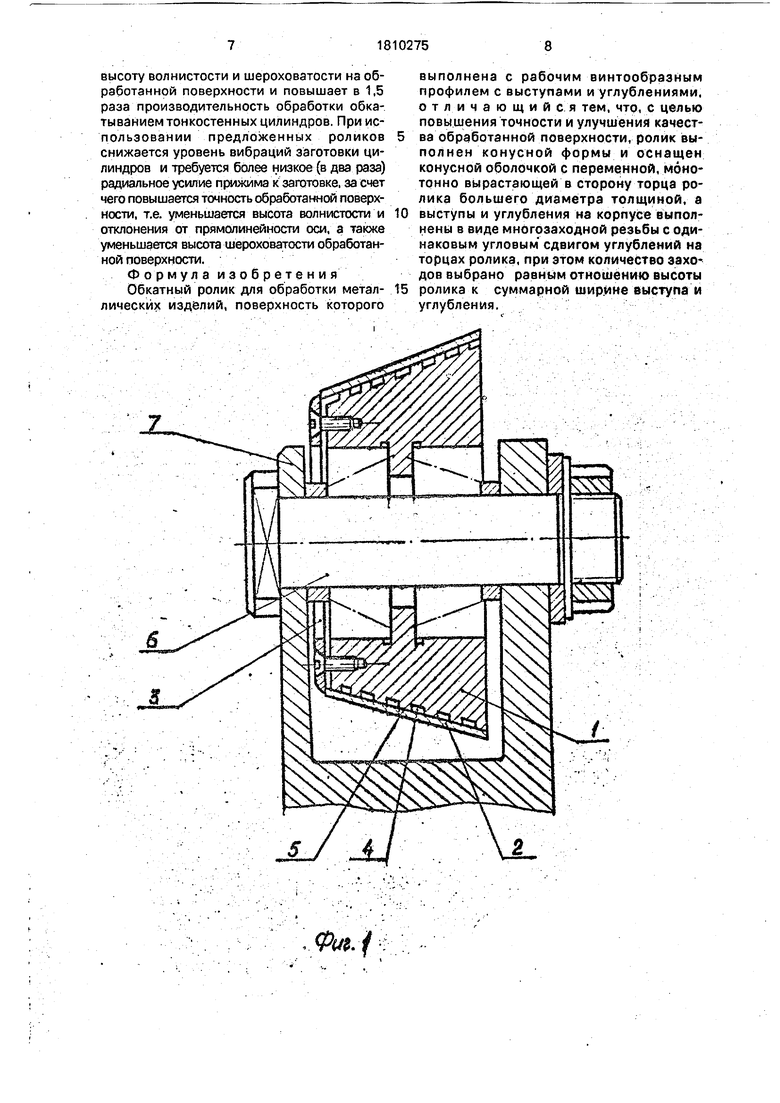

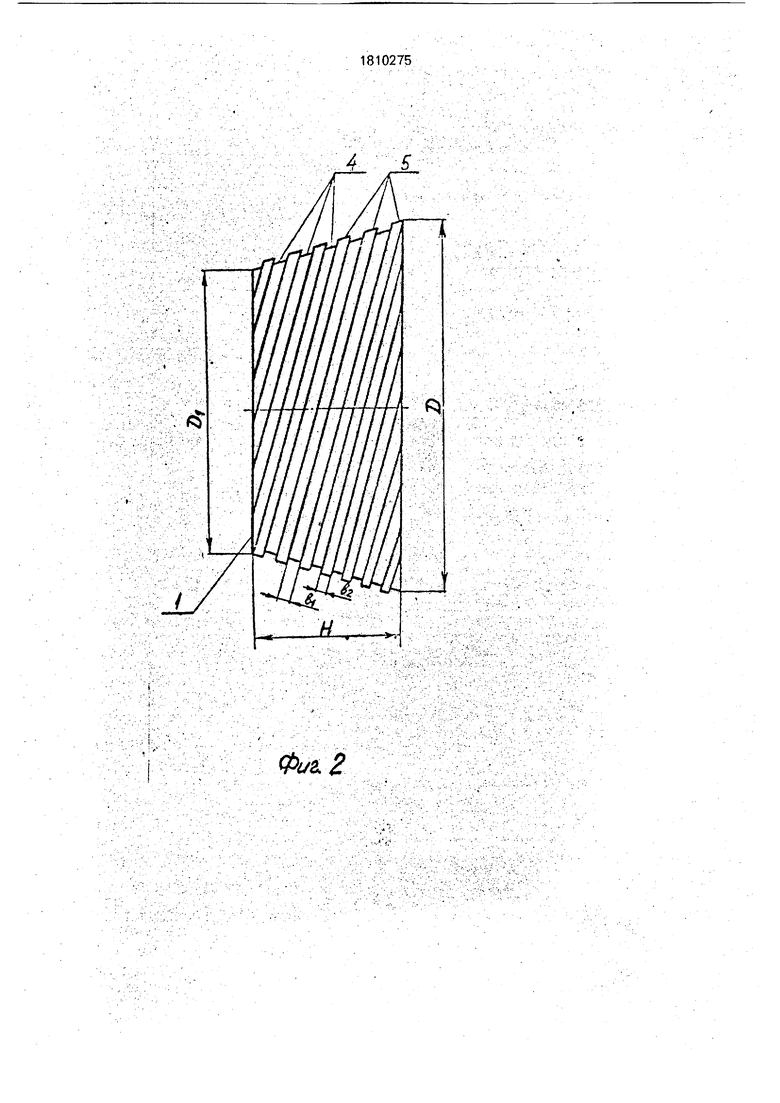

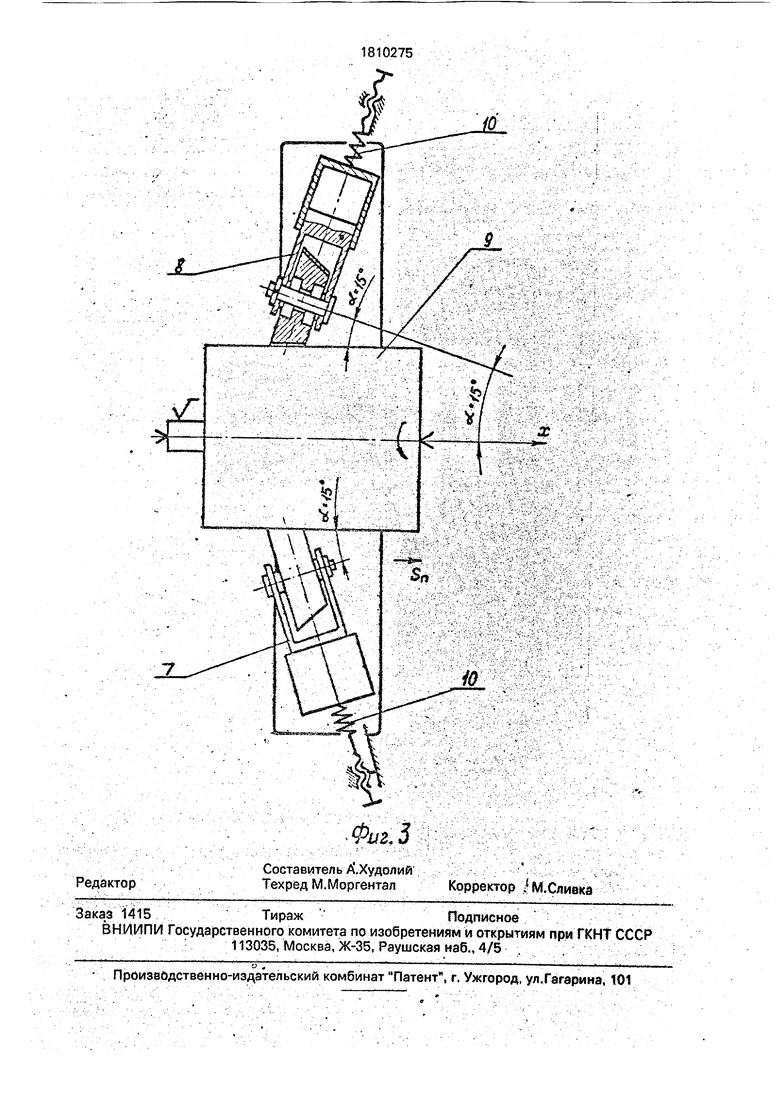

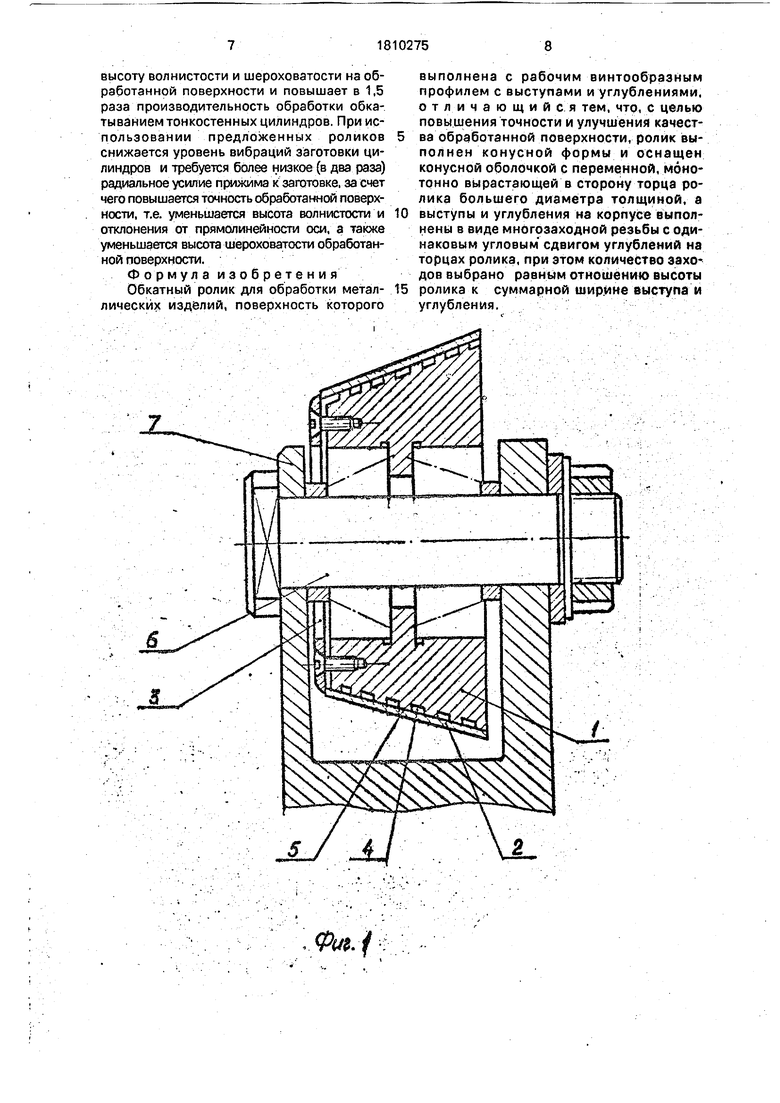

На фиг. 1 изображен ролик в сборке с оправкой; на фиг. 2 - корпус ролика; на фиг. 3 - схема обработки обкатыванием.

Обкатный ролик (фиг. 1) содержит корпус 1, выполненный в виде усеченного конуса, на периферийной поверхности которого расположена конусная тонкостенная оболочка 2, зафиксированная в осевом направлении на корпусе упорной шайбой 3. На конусной наружной поверхности корпуса 1 (фиг. 2) образованы винтовыми углубления- . ми 4 рабочие выступы 5 в виде многозаход- ной прямоугольной или трапецеидальной резьбы. Ширина bi углублений 4 (фиг. 2) , выполнена одинаковой и равна или меньше

ширины D2 поверхности выступов 5, а количество п заходов равно отношению высоты Н ролика к суммарной ширине bi углубле- «

1 Н -.-. ния и D2 выступа, т.е. п . . . .

Винтовые углубления 4 выполнены в корпусе 1 с одинаковым шагом, равным высоте Н ролика с винтовым уклоном от малого диаметра корпуса к большему диаметру корпусного ролика. При этом уклон выполнен в сторону, противоположную вектору скорости осевой подачи ролика. На торцах корпуса 2 ролика углубления 4 расположены с одинаковым угловым сдвигом, равным углу

ослОФ . Кромки выступов скруглены, например, по радиусу ,5 мм. Конусная оболочка 2 выполнена переменной толщины, монотонно возрастающей от малого диаметра в сторону большего диаметра, и установлена эквидистантно корпусу 1 ролика.

00

э ю VI

(Я

Корпус 1 ролика с оболочкой 2 (фиг. 2) установлен на оси б на оптических подшипниках в справках 7 и 8 (фиг. 3). Конусные ролики в оправках 7 и 8 установлены на каретке суппорта станка попарно с диамет- рально противоположных сторон заготовки 9с совмещением одинаковых диаметров роликов в плоскости вращения заготовки 9,

Например: конусный ролик выполнен высотой мм и имеет малый диаметр конусной оболочки мм и больший диаметр D 103 мм. Толщина стенки оболочки 2 возрастает от торца малого диаметра конусного ролика от 2 до 2,5 мм у торца большего диаметра. На рабочей поверхности корпуса 1 выполнены шестизаходные винтовые углубления шириной ,6 Мм с уклоном от малого диаметра к большему в направлении, противоположном вектору S скорости подачи (фиг. 1,3). При этом образованы шесть выступов 5 высотой мм и шириной ,4 мм. Малый диаметр DI ролика выполнен меньше в 1,5 раза диаметра заготовки 9. Углубления 4 на торцах корпуса 1 расположены с одинаковым угловым сдвигом р 60°.. .

Корпус 1 ролика с эквидистантно расположенной конусной оболочкой 2, установленный в оправке 8, имеет правый уклон винтовых выступов 5, а корпус 1 ролика, установленный в оправке 7 с диаметрально противоположной стороны заготовки 9, выполнен с левым винтовым уклоном выступов 5. Малые диаметры конусных роликов, расположенные с .диаметрально противоположных сторон заготовки 9, совмещены (фиг. 3) в плоскости вращения заготовки.

Винтовые выступы 5, образованные винтовыми углублениями 4 с одинаковым шагом, равным высоте Н ролика с числом заходов, равным отношению высоты Н ролика к суммарной ширине bi углублений и Ь2 выступов, и расположенные на .торцах ролика с равномерным угловым сдвигом, обеспечивают равномерное распределение; массы ролика в радиальном направлении и создают статическую уравновешенность ролика, а также обеспечивают однотонный микрорельеф шероховатости на обработанной поверхности детали..

При выполнении на корпусе 1 конусного ролика углублений с винтовым уклоном от малого к большему диаметру в направлении, противоположном вектору скорости подачи, обеспечивается при обработке и упругих деформациях оболочки 2 плотное ее прилегание и совмещение внутренней поверхности конусной оболочки 2 с корпусом 1 в осевом направлении в, процессе обработки обкатыванием, повышается точность

и улучшается качество обработанной поверхности. При выполнении конусной оболочки переменной, монотонно возрастающей толщины от малого к большему диаметру конусного ролика, уменьшается величина упругих деформаций калибрующего участка оболочки 2, за счет чего повышаетсяi точность (уменьшается волнистость) и улучшается качество обработанной поверхности. У:

Расположение оси корпусных роликов с диаметрально противоположных сторон заготовки обеспечивает снижение уровня вибрации и устойчивое положение заготовки 9 при обработке, перекрестную кинематику

пластических деформаций с неоднократным их повторением на одних и тех же участках, за счет чего улучшается качество обработанной поверхности.

Работа устройства состоит в .

i№.:;.

, Заготовке 9, установленной в центрах станка (фиг. 3), сообщают вращение, например; с частотой о) «120 об/мин и окружной скоростью м/мин. Рабочую повёрхность оболочки конусных роликов, располо- г женных на штоке гидравлического поршня ;у оправок 7 и 8 на суппорте станка с диамет- рально противоположных сторон заготовки 9 и е пересечением осей вращения роликов

под одинаковым углом а с осью X заготовки, вводят в контакт с обработанной повер- хностью и тем самым обеспечивают вращение ро/шков. При этом создают роли- ками с помощью гидравлических цилиндров

одинаковое давление на поверхность заготовки, например, с радиальным усилием кг каждого ролика. При обработке за- ,

готовки 9, длина которой превышает высоту; ц Н ролика, суппортом станка сообщают роликам продольную подачу S вдаль оси заготовки 9. Величину подачи на один оборот заготовки 9 выбирают равной или меньше ширины D2 выступа на корпусе 1 ролика. Поддчу ролика вдоль оси заготовки пройзводят в сторону уменьшения диаметров корпусных роликов.

В момент контакта и давления заготов- ; ки 9 на тонкостенную оболочку 2 у последней происходят упругие деформации на

участках; расположенных над углублениями 4 корпуса 1. При этом создается взоне контакта оболочки 2 с заготовкойЭ переменное в осевом и окружном направлениях давление, периодически повторяемое вдоль образующей конусной поверхности ролика. В момент ввода в контакт с поверхностью заготовки участка оболочки 2 ролика, сопря женного с поверхностью выступа 5 на корпусе 1, возрастает до двух раз удельное

давление этого участка оболочки 2 ролика на поверхность заготовки 9 и возникает максимальная пластическая деформация, интенсивное сглаживание микронеровностей шероховатости и упрочнение поверх- 5 ности заготовки 9 под углом а к направлению оси заготовки в виде винтовых ленточных участков.

В момент контакта участка оболочки 2, расположенного над углублением 4 корпуса 10 1, этот участок оболочки 2 прогибается по дуге, например, на величину высоты исходной шероховатости и уменьшается давление между заготовкой и этим участком ролика. При этом рабочая поверхность обо- 15 лочки 2 прогибается над каждым из углублением в корпусе ролика в направлении оси и окружном направлении. При прогибе поверхности оболочки ролика формируются при обработке заборные, рабочие и калиб- 20 рирующие участки, количество которых равно числу заходов выступов на корпусе 1 ролика и которые производят пластическую деформацию, сглаживание шероховатости и упрочнение поверхности заготовки одно- 25 временно на нескольких ленточных участках, количество которых равно числу заходов углублений на корпусе 1 ролика. Причем пластическая деформация производится под углом а к оси. и под углом 30 а - а к плоскости вращения заготовки. При этом угол а наклона пластических деформаций по ленточным участкам шириной, равной ширине D2 выступов, определяется соотношением диаметром роли- 35 ка и заготовки, числом заходов выступов на корпусе ролика и зависит от величинц про- . дольной подачи Sn и конусности ролика.

В момент ввода в контакт другого ролика (фиг. 3), расположенного с диаметрально 40 противоположной стороны заготовки 9, пластические деформации заготовки на винтообразных ленточных участках осуществляются под другим углом а 2 180°- а. к оси заготовки и под углом 45 а к плоскости вращения загоовки с пересечением с ленточными участками пластических деформаций, произведенными диаметрально противоположно расположенным роликом. При этом 50 за время одного оборота заготовки обеспечивается сплошное пластическое деформирование на всей поверхности заготовки, когда ширина bi и Ьг углублений А и выступов 5 одинакова у обоих диаметрально рас- 55 положенных роликов, а число заходов п

Н

i у h . Причем пластические деформации на каждом из участков заготовки повторяются при обкатывании, если диаметр роликов меньше диаметра заготовки, а величина продольной подачи Sn за один оборот заготовки не превышает ширину Ьа выступов на корпусе 1 ролика.

При использовании конусных роликов предложенной конструкции в зоне его контакта поверхностей разного диаметра с заготовкой имеет место различная скорость их относительного движения по высоте Н роликов и переменное в окружном и осевом направлениях удельное давление и пластическая деформация на диаметрально противоположных участках заготовки, а следовательно, возникает переменная по величине и направлению сила трения и сила пластических деформаций в зоне контакта ролика. При этом уравновешиваются силы в плоскости вращения с диаметрально противоположных сторон заготовки и уменьшается до двух раз радиальное усилие прижима ролика к заготовке. За счет этого трансформируются характеристики силы трения и устраняются автоколебательные процессы, стабилизируется процесс обкатки заготовок малой жесткости и возникает возможность увеличения режимов и производительности обработки без опасения самовозбуждения вибраций И ухудшения качества обработанной поверхности.

В другом варианте устройства (фиг. 3) при установке между роликом и суппортом станка пружины сжатия с мягкой характеристикой по жесткости обеспечивается гашение вынужденных колебаний и стабилизируется процесс обработки обкатыванием длинных маложестких валов, имеющих радиальное биение, например, вследствие разностенности полого цилиндра-заготовки или прогиба оси вала. Это объясняется тем, что оправка с гидравлическим цилиндром без пружины поддерживает постоянное давление в цилиндре, но не снижает переменную величину силы реакции ролика при вибрациях.

Введение в устройство пружины сжатия с мягкой характеристикой по жесткости позволяет при вибрациях заготовки перемещаться ролику с гидравлическим цилиндром с быстрым изменением направления высокочастотных перемещений.

Эксплуатационные испытания предложенной конструкции обкатного ролика подтверждают его эффективность.

Сравнительные испытания предложенного ролика и лучших базовых вариантов, в качестве которых были приняты конусные ролики с гладкой рабочей поверхностью и с винтовыми углублениями (прототип), показывает, что предложенный ролик уменьшает

высоту волнистости и шероховатости на обработанной поверхности и повышает в 1,5 раза производительность обработки обкатыванием тонкостенных цилиндров. При ис- пользовании предложенных роликов снижается уровень вибраций заготовки цилиндров и требуется более низкое (в два раза) радиальное усилие прижима к заготовке, за счет чего повышается точность обработанной поверхности, т.е. уменьшается высота волнистости и отклонения от прямолинейности оси, а также уменьшается высота шероховатости обработанной поверхности.

Формула изобретения Обкатный ролик для обработки металлических изделий, поверхность которого

выполнена с рабочим винтообразным профилем с выступами и углублениями, отличающий с я тем, что, с целью повышения точности и улучшения качества обработанной поверхности, ролик выполнен конусной формы и оснащен конусной оболочкой с переменной, монотонно вырастающей в сторону торца ролика большего диаметра толщиной, а выступы и углубления на корпусе выполнены в виде многрзаходной резьбы с одинаковым угловым сдвигом углублений на торцах ролика, при этом количество заходов выбрано равным отношению высоты ролика к суммарной ширине выступа и углубления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный инструмент | 1989 |

|

SU1706850A1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349443C1 |

| МНОГОЭЛЕМЕНТНЫЙ ОБКАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2297319C1 |

| ОХВАТЫВАЮЩИЙ ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2275288C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320471C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320470C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2314906C1 |

| ОБКАТЫВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297318C1 |

Сущность изобретения: обкатный ролик содержит корпус, на котором рабочий профиль выполнен в виде винтовой спирали с рабочими выступами и углублениями. Новым в инструменте является то, что -наружная; .; поверхность ролика покрыта эквидистантно расположенной конусной Оболочкой переменной толщины, которая монотонно возрастает в сторону большего диаметра ролика. При этом выступы и углубления на корпусе выполнены в виде много- заходной резьбы с одинаковым угловым сдвигом углублений на торцах ролика. Количество, заходов выбрано равным отношению высоты ролика к суммарной ширине высту- па и углубления. 3 ил.

$#./

-.. ; ..; : ;л : vo .-:.::...V - r V-: : ---v-7

- . ; - ::-v:.--.. . . .,Л: ... /

-,

: .;:- ; ;.-:.. : ..:.

.г/-- Л :-..-.. -.:- v:: .;::-. --.. U Г ---::;--- , :;.; -.-;,/; -Г7:::/:;.-.:.

- .,-,,.--.., . ; :;....:. ; л&.--,---О.-, ..; .; .;- : .V - /..-.;.; .:..- . V.«.-V:,.

..;: :-: ::::Л ..:-. : &Ј$Ј&Ж;-.

. ;.-:-V:., -:-.- ; . ..:;-. .. :} J№;-,.,:-{: ,.... : .v,,,, . v: v..,.-- -. .- ,.. -.- ;.. -.. . ; .:.-. 4,-:v:/:;v:;-.;;-; :,--.; .: .-.;-.;:.:::.:--:,

.:: rV; -:,;,. .: -v ;,:; : - i- V: K/ r-:-;:v ;;

..- . :. :.,:. :- .;-,..-- .:V--;:V..,v-,.:;

;;--,: --::,-- v- . .; . . .:..,л..

,.,

/.;-;:. .;.

:,:; ;.:...;:.;;:. -: :: v.,.-r-. ::-;:v

- -. -. . -..-.. .,;... ; --:..; . .;::,:. ...--Л.- -:.: :.- - .- -...

-- - .../--.: ... . ,: .-. - .- V::: .. ; ::..-; :- --./ .. .. : -: .

.. .. ...-.; . . .-.... .;.- - - wv :- -:: -v:- - -/- .

:: -: г -С ; ; й--л- , V:.- -..- .:--:-.:.,- . ., S:-: : : : .--- -.

... .--....-:- :-. , ----. : --..-, :,;.- -, , ;;-::л ч. ..... -,.- ;. :. .;.. v -. i. , . - .,

..-/;.,v:; ;;.:;-/.; /:....:;.,. . - - -: ..:.

| Обкатный ролик | 1974 |

|

SU509415A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| 0 |

|

SU154035A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Ролик для обкатки металлических изделий | 1976 |

|

SU580102A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1993-04-23—Публикация

1991-05-22—Подача