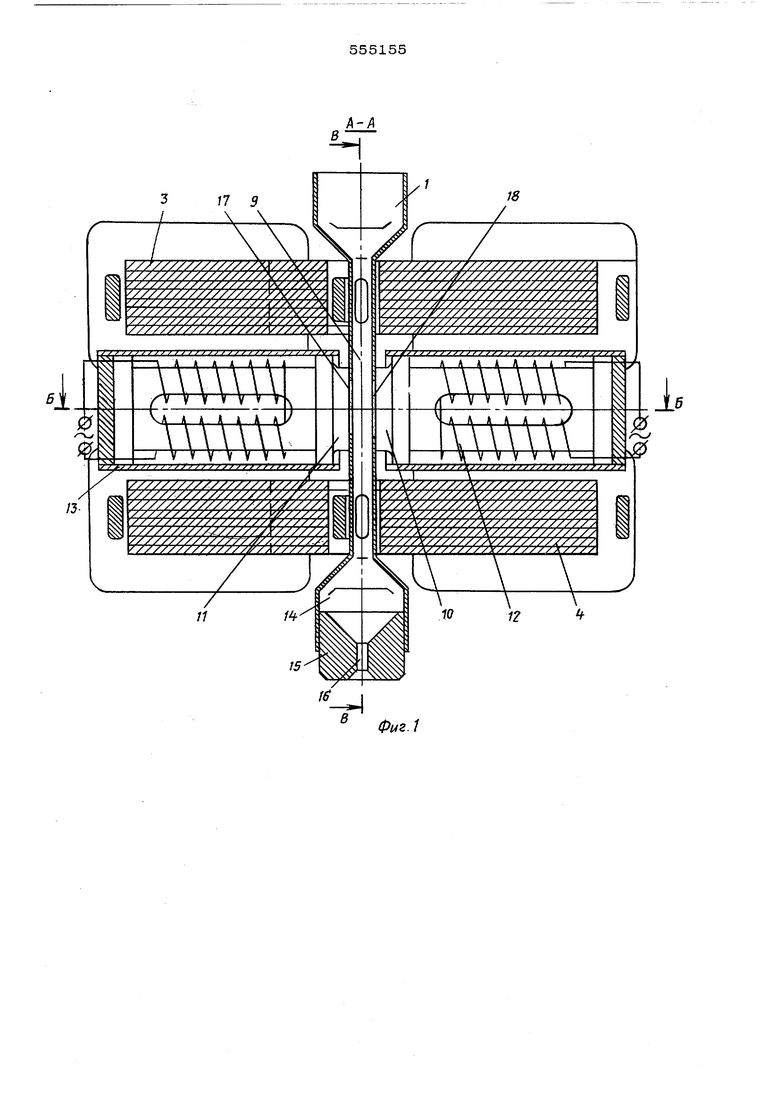

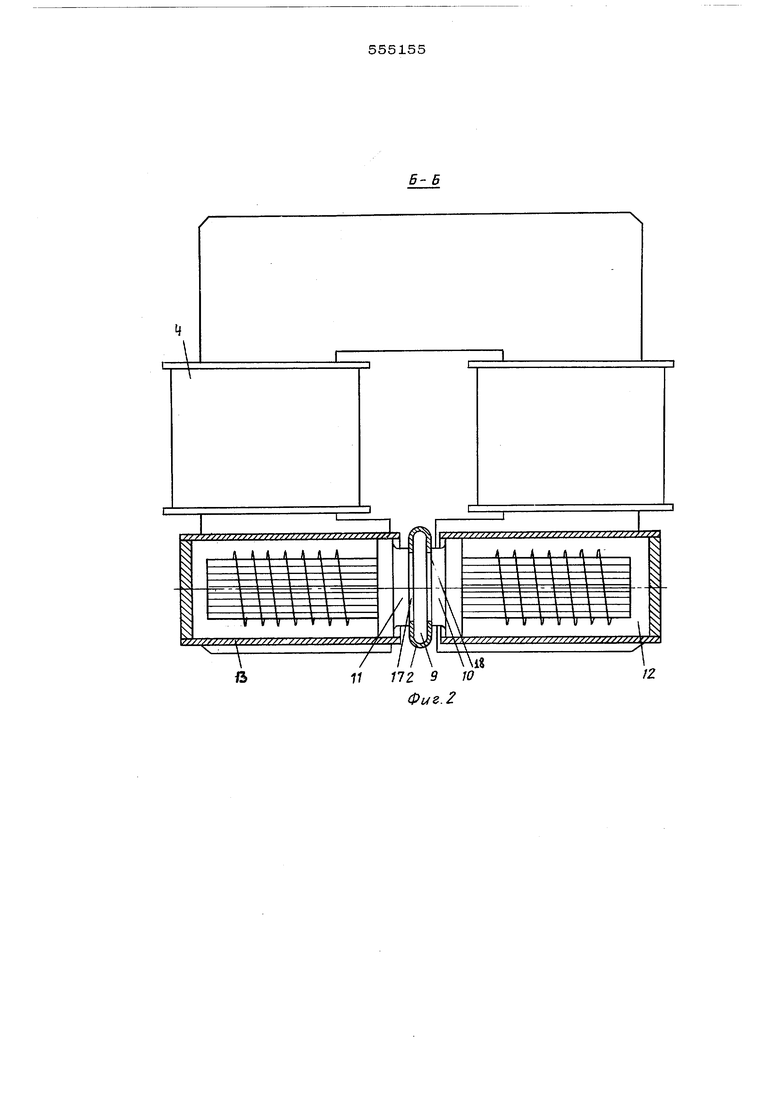

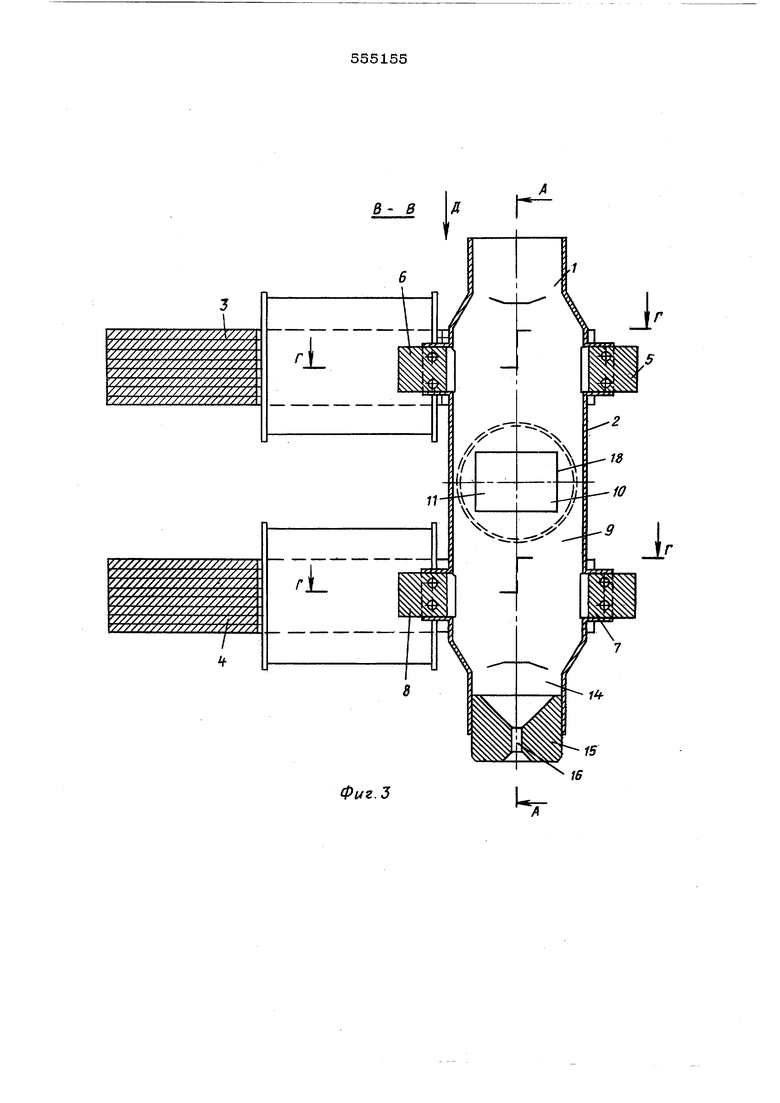

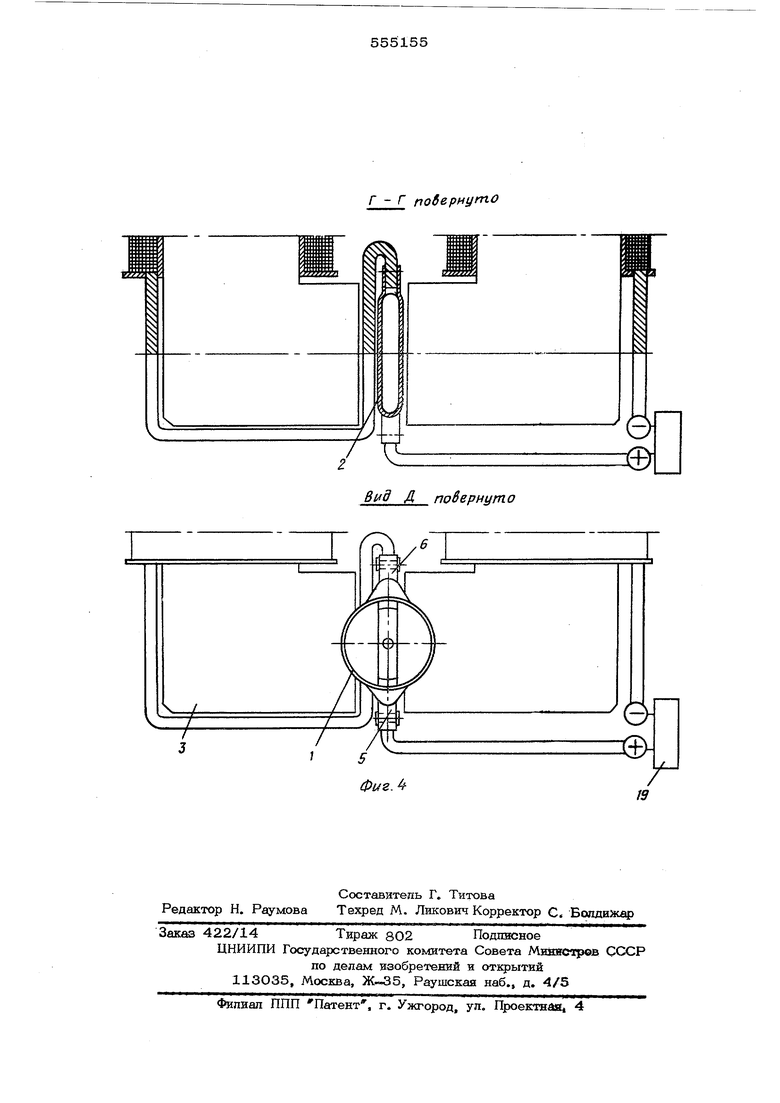

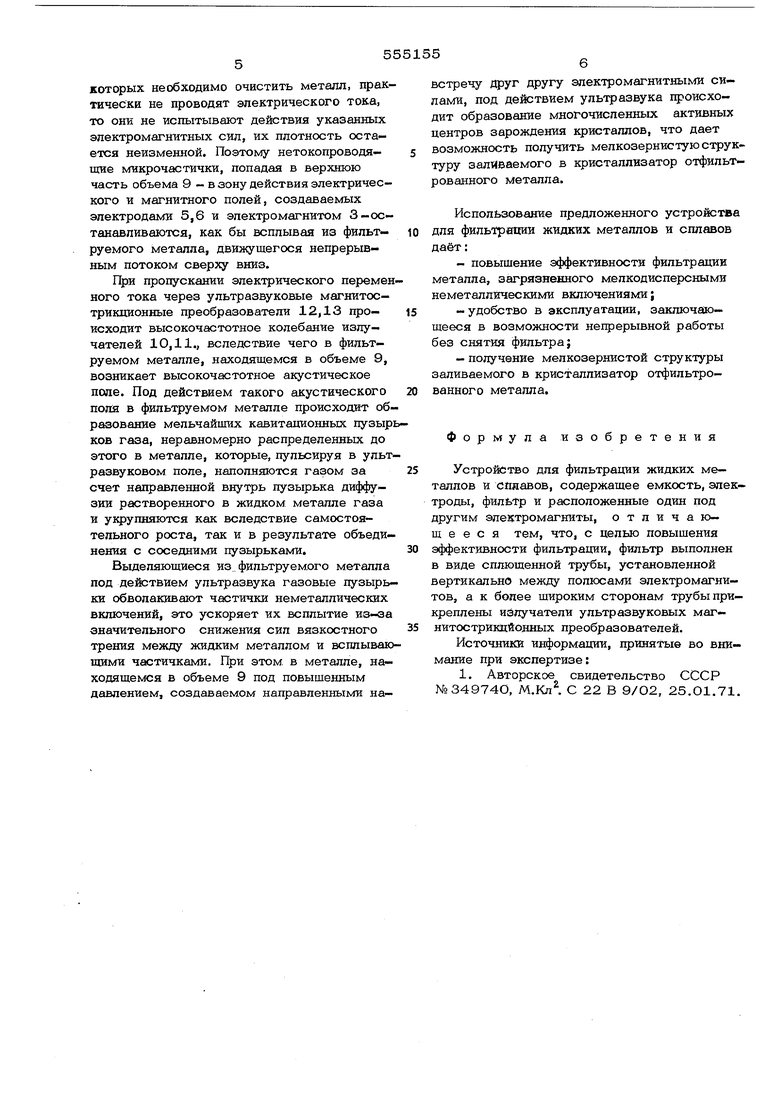

Устройство содержит емкость 1 для ме талпа, фильтр 2, электромагниты 3,4 электроды 5,6,7,8. Фильтр 2, являясь продолжением емкости 1, выполнен в виде сплющенной трубы, широкие стороны которой в ее поперечном сечении в 4-8 раз больше узких сторон. Труба установлена вертикально между полюсами электромагнитов 3,4 таким образом, чтс ее широкие стороны обращены к полюсам электромагнитов 3,4, а узкие стороны - к электродам5,6,7,8, которые введены внутрь трубы на уровне полюсов электромагнитов 3,4. Объем 9 внутри фильтра 2, ограниченный внутренней поверхностью трубы, является зоной повышенного статического давления, испытываемого фильтруемым металлом, которая начинается на уровне полю сов электромагнита 3, электродов ,6 и заканчивается на уровне полюсов электро- магнита 4 и электродов 7,8, В средней части трубы фильтра 2 к ее широким сторонам прикреплены излучатели 1О,11 двух симметрично расположенных ультразвуковых магнитострикционных преобразователей 12 и 13. Снизу к фильтру 2 примыкает расширение 14, несущее керамическую пробку 15 с выпускным отверстием 16 для слива отфильтрованного металла, Для непосредственного соприкосновения фильтруемого металла с поверхностями из лучателей 10,11 труба фильтра 2 выполне на с прямоугольными отверстиями 17,18. Присоединение излучателей 10,11 к фильтру 2 осуществляется при помощи пайки или сварки. Труба фильтра 2, емкость 1 и расширение 14 изготавливаются из отрезка цель нотянутой круглой трубы путем сплющивания ее в той части, которая устанавливается между полюсами электромагнита, преимущественно из жароупорной хромонике- левой стали. Например, при фильтрации жид кого алюминия, целесообразно применить ддя изготовления емкости, фильтра и расширения трубу из стали 1x18 Н 9 Т. Для уменьшения расхода электроэнергии емкость, фильтр и расширение изнутри жел тельно покрыть тонким слоем жароупорного нетокопроводящего лака. Электромагниты 3,4 и электроды 5,6, 7,8 подсоединены к источнику псютоянного тока 19, а ультразвуковые преобразовате- ли 12,13 - к генератору переменного тока высокой частоты (на чертежах не показан) . При работе устройства , подлежащий фильтрации жидкий металл заливается неп- ерывной струей в емкость 1, откуда он перетекает по внутренней поверхности трубы фильтра 2 в расширение 14, спиваясь через отверстие 16, постепенно заполняя объем 9 и емкость 1. В момент наполнения заливаемым жидким металлом емкости 1 подачу его уменьшают нестолько, чтобы зеркало его поверхности оставалось на одном уровне, включают источники постоянного тока 19 и переменного тока ВЫСОКОЕ частоты. При пропускании постоянного электрического тока по электродам 5,6 и электромагниту 3, расположенным выше изпуча- телей 10,11, в фильтруемом металле, находящемся в верхней части объема 9, возникают электромагнитные силы, стремящиеся перемещать фильтруемый металл вниз, которые утяжеляют металл, увеличивая его плотность. При пропускании постоянного электрического тока по электродам 7,8 и электромагниту 4, расположенным ниже излучателей 10,11, в фильтруемом металле, находящемся в нижней части объема 9, возникают электромагнитные силы, стремящиеся перемещать фильтруемый металл вверх, которые облегчают металл, уменьшая его плотность. Возникновение указанных электромагнит- ных сил в фильтруемом металле обусловлено взаимодействием, электрического и магнитного полей в соответствии с зако ном Фарадея. При этом направление тока в электрических полях выше и ниже излучателей 10,11 одинаковые .а направление магнитных силовых линий в магнитном поле, создаваемом электромагнитом 3, про тивоположно направлению силовых линий в магнитном поле, создаваемом электромагнитом 4, что обеспечивается соответ ствующим подсоединением электромагнитов и электродов к источнику постоянного тока 19. Вследствие действия на фильтруемый металл сил, он испытывает, проходя объем 9, сФатгческое давление, которое, в зависимости от подводимых мощностей магнитного и электрических полей, может достигать 5 кгс/см и более. Для уравновешивания действия сил, направленных сверху вниз (электромагнитных сил и сил веса) действием сил, направленных снизу вверх, по электродам 7,8 и электромагниту 4 пропускают электрический ток несколько большей силы, чем по электродам 5,6 и электромагдату 3, Так как находящиеся в фильтруемом кле- талле во взвешенном состоянян мелкод1в персные неметаллические вкпючезшя типа окисных пленок н мвкрочастичек шлака, от

которых необходимо очистить металл, практически не проводят электрического тока, то они не испытывают действия указанных электромагнитных сил, их плотность остается неизменной. Поэтому нетокопроводящие микрочастички, попадая в верхнюю часть объема 9 - в зону действия электрического и магнитного полей, создаваемых электродами 5,6 и электромагнитом 3-останавливаются, как бы всплывая из фкльтруемого металла, движущегося непрерывным потоком сверху вниз.

При пропускании электрического переменного тока через ультразвуковые магнитос- трикдионные преобразователи 12,13 про- исходит высокочастотное колебание излучателей 10,11., вследствие чего в фильтруемом металле, находящемся в объеме 9, возникает высокочастотное акустическое попе. Под действием такого акустического пола в фильтруемом металле происходит образование мельчайщих кавитационных пузырков газа, неравномерно распределенных до этого в металле, которые, пульсируя в ультразвуковом поле, наполняются газом аа счет направленной внутрь пузырька диффузии растворенного в жидком металле газа и укрупняются как вследствие самостоятельного роста, так и в результате объединения с соседними пузырьками.

Выделяющиеся из фильтруемого металла под действием ультразвука газовые пузырьки обволакивают частички неметаллических включений, это ускоряет их всплытие из-за значительного снижения сил вязкостного трения между жидким металлом и всплывающими частичками. При этом, в металле, находящемся в объеме 9 под повышенным давлением, создаваемом направленными навстречу Друг другу электромагнитнык-ги силами, под действием ультразвука происходит образование многочисленных активных центров зарождения кристаллов, что дает возможность получить мелкозернистую структуру заливаемого в кристаллизатор отфильтрованного металла.

Использование предложенного устройства для фильтршщи жидких металлов и сплавов даёт:

-повыщение эффективности фильтрации металла, загрязненного мелкодисперсными неметаллическими включениями;

-удобство в эксплуатации, заключающееся в возможности непрерывной работы без снятия фильтра;

- получение мелкозернистой структуры заливаемого в кристаллизатор отфильтрованного металла.

Формула изобретения

Устройство для фильтрации жидких металлов и спиавов, содержащее емкость, электроды, фильтр и расположенные один под другим электромагниты, о т л и ч а ю- щ е е с я тем, что, с целью повышения эффективности фильтрации, фильтр выполнен в виде сплющенной трубы, установленной вертикально между полюсами электромагнитов, а к бопее щироким сторонам трубы прикреплены излучатели ультразвуковых магнитострикцйонных преобразователей.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР №349740. М.Кл С 22 В 9/02, 25.О1.71, / 17 / / 18 /72 9 10 Фиг. 2 1л//// , //////// // /7// ////V///j x /ww//c//y//wc у/////////////////////. ////////////////////// 7/777/77////////////А/ /////////////////////7 У////////////////////, /////////////////////J // / //////////// / //////////////////У//. .Z В- В

Г - Г повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фильтрации жидких металлов и сплавов перед разливкой в кристаллизатор | 1980 |

|

SU943310A1 |

| УСТРОЙСТВО для УДАЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ ИЗ РАСНЛАВА | 1973 |

|

SU362056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2346763C2 |

| Устройство для разливки металла | 1986 |

|

SU1388181A1 |

| Устройство для рафинирования жидких металлов и сплавов | 1980 |

|

SU1067070A1 |

| Способ переработки и утилизации твердо-бытовых отходов (ТБО) и устройство для его осуществления | 2016 |

|

RU2628277C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И ПИТЬЕВОЙ ВОДЫ | 2013 |

|

RU2624643C2 |

| Устройство для очистки расплавленного металла и электролитов от примесей | 2017 |

|

RU2681092C1 |

| Устройство для обработки суспензий | 1976 |

|

SU703127A1 |

| Устройство для очистки металлических расплавов | 1973 |

|

SU452604A1 |

3

ФигЛ

Авторы

Даты

1977-04-25—Публикация

1975-08-27—Подача