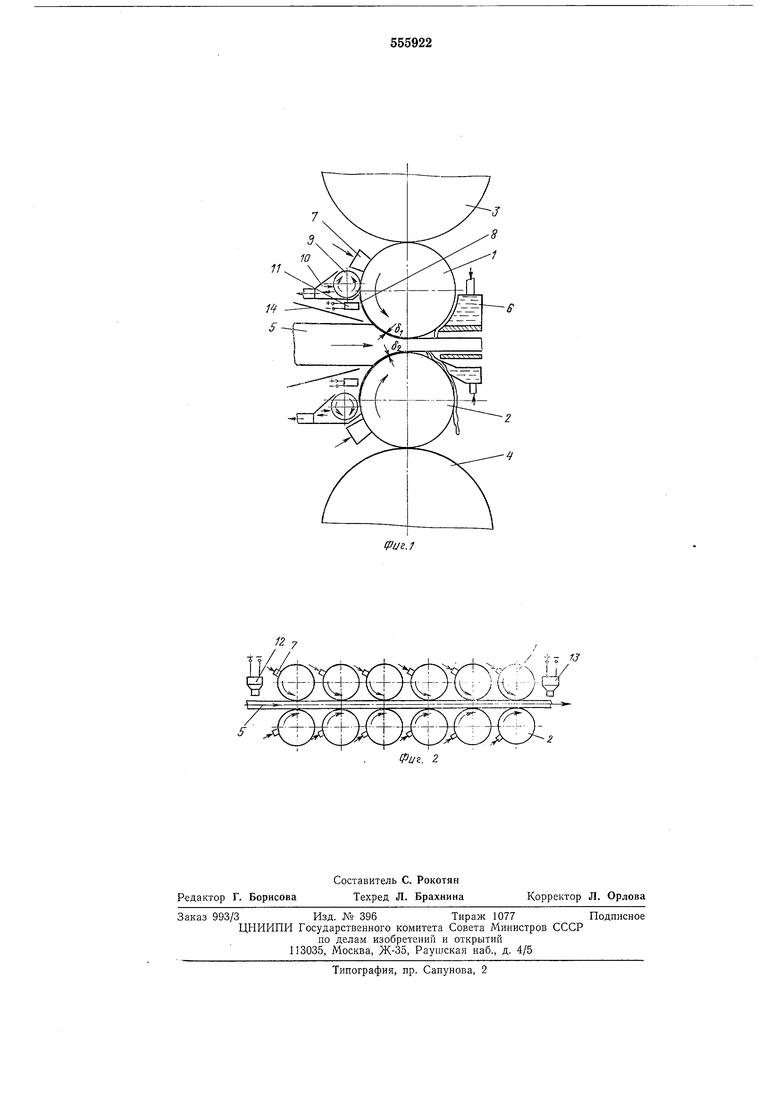

устройств 7 и 9. Прибор И связан с датчиками температуры 12 и 13 (см. фиг. 2) прокатываемого металла, установленными соответственно на входе в непрерывную группу клетей прокатного стана и на выходе из нее, и образует вместе с ними систему автоматического регулирования температуры конца прокатки. Экран 14 предохраняет устройства 7, 9, 10 и прибор 11 от перегрева, от попадания на них окалины и охлаждающей воды.

Способ регулирования температуры конца прокатки осуществляют следующим образом.

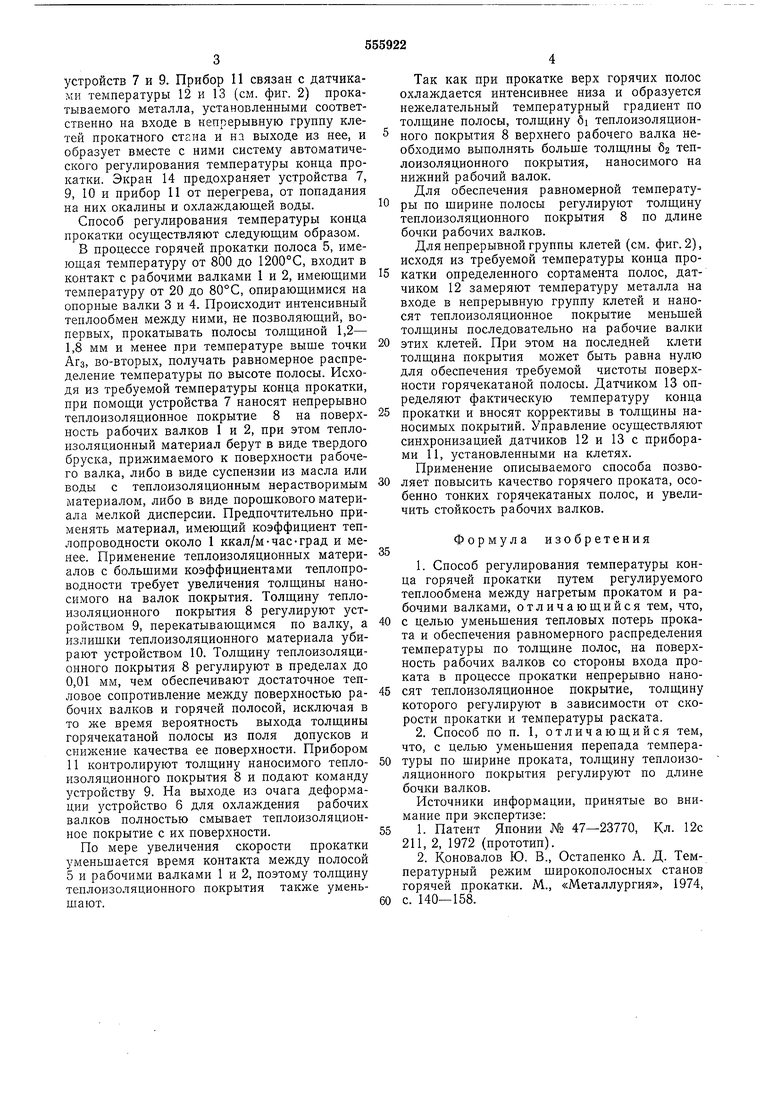

В процессе горячей прокатки полоса 5, имеющая температуру от 800 до 1200°С, входит в контакт с рабочими валками 1 и 2, имеющими температуру от 20 до 80°С, опирающимися на опорные валки 3 и 4. Происходит интенсивный теплообмен между ними, не позволяющий, вопервых, прокатывать полосы толщиной 1,2- 1,8 мм и менее при температуре выще точки Агз, во-вторых, получать равномерное распределение температуры по высоте полосы. Исходя из требуемой температуры конца прокатки, при помощи устройства 7 наносят непрерывно теплоизоляционное покрытие 8 на поверхность рабочих валков 1 и 2, при этом теплоизоляционный материал берут в виде твердого бруска, прижимаемого к поверхности рабочего валка, либо в виде суспензии из масла или воды с теплоизоляционным нерастворимым материалом, либо в виде порощкового материала мелкой дисперсии. Предпочтительно применять материал, имеющий коэффициент теплопроводности около 1 ккал/м-час-град и менее. Применение теплоизоляционных материалов с больщими коэффициентами теплопроводности требует увеличения толщины наносимого на валок покрытия. Толщину теплоизоляционного покрытия 8 регулируют устройством 9, перекатывающимся по валку, а излищки теплоизоляционного материала убирают устройством 10. Толщину теплоизоляционного покрытия 8 регулируют в пределах до 0,01 мм, чем обеспечивают достаточное тепловое сопротивление между поверхностью рабочих валков и горячей полосой, исключая в то же время вероятность выхода толщины горячекатаной полосы из поля допусков и снижение качества ее поверхности. Прибором 11 контролируют толщину наносимого теплоизоляционного покрытия 8 и подают команду устройству 9. На выходе из очага деформации устройство 6 для охлаждения рабочих валков полностью смывает теплоизоляционное покрытие с их поверхности.

По мере увеличения скорости прокатки уменьщается время контакта между полосой 5 и рабочими валками 1 и 2, поэтому толщину теплоизоляционного покрытия также уменьшают.

Так как при прокатке верх горячих полос охлаждается интенсивнее низа и образуется нежелательный температурный градиент по толщине полосы, толщину 6i теплоизоляционного покрытия 8 верхнего рабочего валка необходимо выполнять больше толщины ба теплоизоляционного покрытия, наносимого на нижний рабочий валок. Для обеспечения равномерной температуры по ширине полосы регулируют толщину

теплоизоляционного покрытия 8 по длине бочки рабочих валков.

Для непрерывной группы клетей (см. фиг. 2), исходя из требуемой температуры конца прокатки определенного сортамента полос, датчиком 12 замеряют температуру металла на входе в непрерывную группу клетей и наносят теплоизоляционное покрытие меньщей толщины последовательно на рабочие валки

0 этих клетей. При этом на последней клети толщина покрытия может быть равна нулю для обеспечения требуемой чистоты поверхности горячекатаной полосы. Датчиком 13 определяют фактическую температуру конца

5 прокатки и вносят коррективы в толщины наносимых покрытий. Управление осуществляют синхронизацией датчиков 12 и 13 с приборами 11, установленными на клетях. Применение описываемого способа позволяет повысить качество горячего проката, особенно тонких горячекатаных полос, и увеличить стойкость рабочих валков.

Формула изобретения

1.Способ регулирования температуры конца горячей прокатки путем регулируемого теплообмена между нагретым прокатом и рабочими валками, отличающийся тем, что,

с целью уменьщения тепловых потерь проката и обеспечения равномерного распределения температуры по толщине полос, на поверхность рабочих валков со стороны входа проката в процессе прокатки непрерывно наносят теплоизоляционное покрытие, толщину которого регулируют в зависимости от скорости прокатки и температуры раската.

2.Способ но п. 1, отличающийся тем, что, с целью уменьшения перепада температуры по ширине проката, толщину теплоизоляционного покрытия регулируют по длине бочки валков.

Источники информации, принятые во внимание при экспертизе:

1. Патент Японии № 47-23770, Кл. 12с 211, 2, 1972 (прототип).

2. Коновалов Ю. В., Остапенко А. Д. Температурный режим широкополосных станов горячей прокатки. М., «Металлургия, 1974,

с. 140-158.

Я

J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС С ОДНОСТОРОННИМ РИФЛЕНИЕМ | 2010 |

|

RU2445179C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНО-ЛИТОГО РАБОЧЕГО ВАЛКА В КЛЕТЯХ КВАРТО ЧЕРНОВОЙ ГРУППЫ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2328355C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2320432C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННЫХ РАБОЧИХ ВАЛКОВ | 2013 |

|

RU2533471C1 |

| Прокатный валок | 1977 |

|

SU733750A1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

Авторы

Даты

1977-04-30—Публикация

1975-03-27—Подача