(54) ПРОКАТНЫЙ ВАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1979 |

|

SU799846A1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

| ОПОРНЫЙ ВАЛОК ДРЕССИРОВОЧНОГО СТАНА | 2004 |

|

RU2252089C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| Способ профилирования валковпРОКАТНОгО CTAHA | 1979 |

|

SU797812A1 |

| Прокатный стан | 1985 |

|

SU1253681A1 |

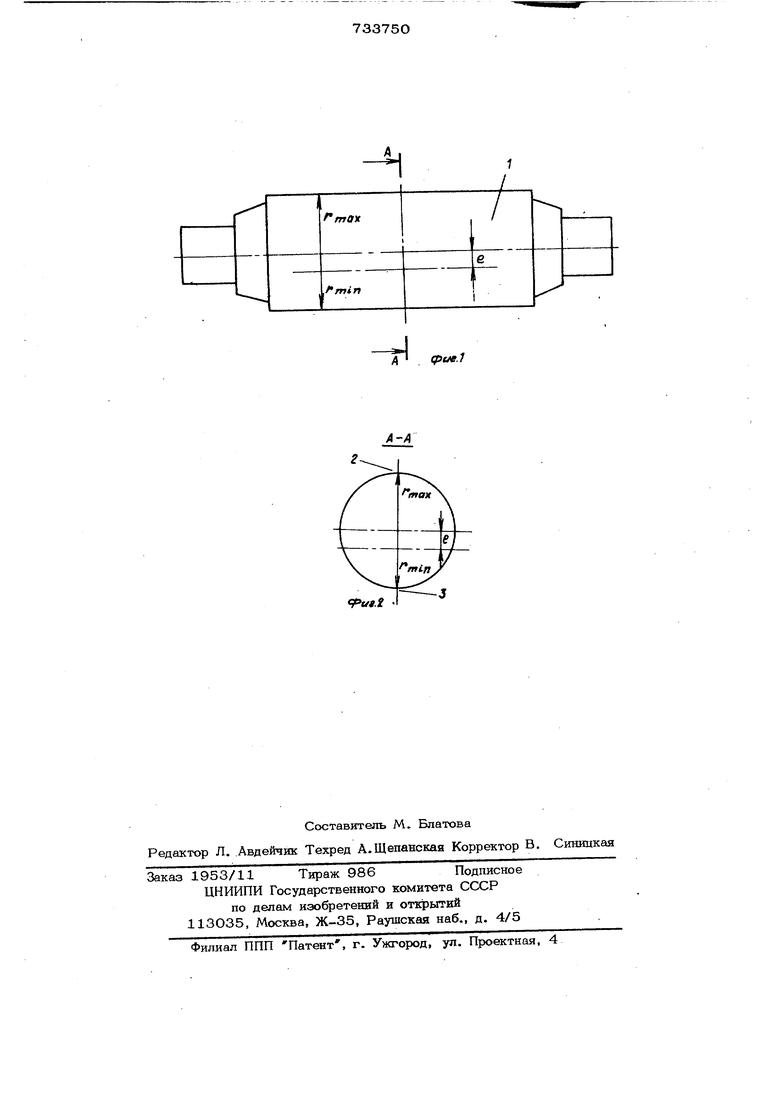

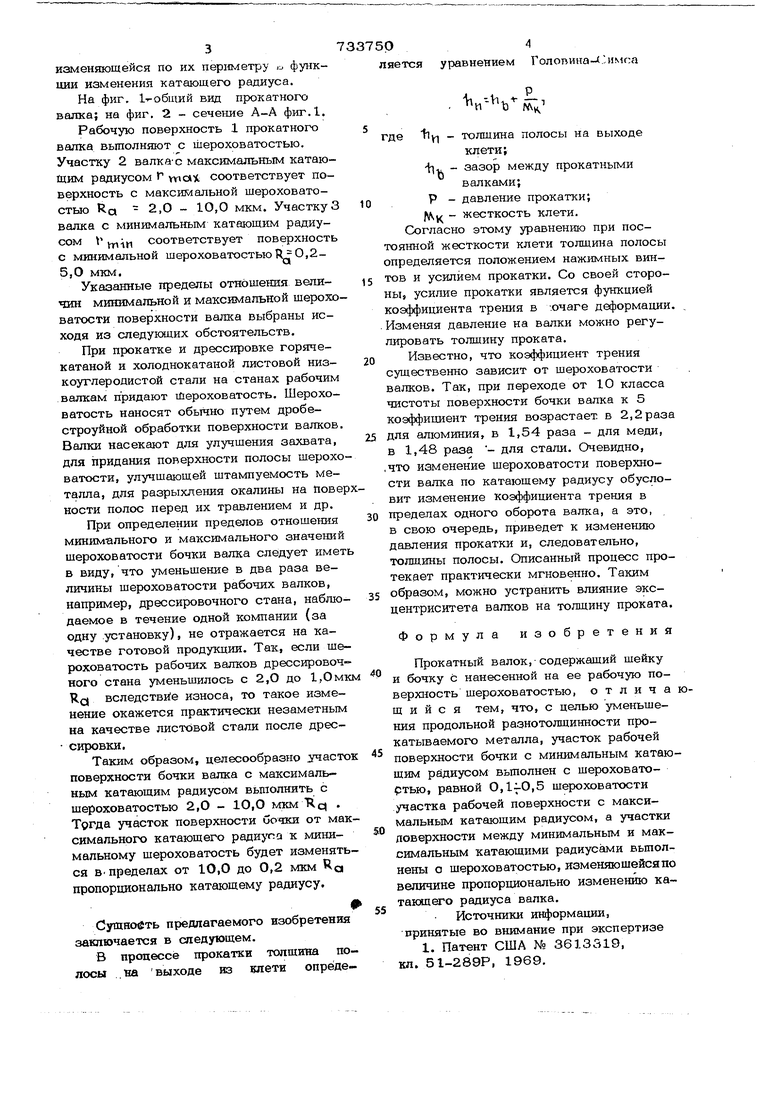

Изобретение относится к прокатному производству и совершенствует валки станов горячей и холодной прокатки. ; Одной из основных причин, приводящих к появлению продольной разнотолщинности прокатываемого металла, является эксцентриситет валков. Известен валок для холодной прокатки листов из углеродистой стали, отличительная особенность которого заключается в том, что поверхность бочки валка имеет шероховатость различную в продольном и поперечном направлениях l. Это техническое решение предназначено для улучшения условий поступления смаз в очаг деформации. Для этого на поверхность бочки валка наносят шероховатость различную вдоль образующей и в окружном (перпендикулярном образующей бочки) направлении. Недостаток известного решения состоит в том, что оно не предусматривает исключения влияния эксцентриситета валков на толщину прокатываемого металла, поскольку в любой точке прокатного валка шероховатость в определенном направлении имеет одинаковую величину. Целью настоящего изобретения является уменьшение продольной разнотолщинности проката, вызываемой эксцентриситетом валков. Поставленная цель достигается тем, .что участок рабочей поверхности с минимальным катающим радиусом выполнен с шероховатостью, равной О,1-О,5 шероховатости участка рабочей поверхности с максимальным катающим радиусам, а участки рабочей поверхности к;ежду минимальным./ и максимальным катающими радиусами выполнены с щероховатостью, изменяющейся по величине j пропорционально изменению катающего радиуса валка. То есть, согласно изобретению уменьшение, влияния эксцентриситета валков на толщину прокатываемого металла достигается при прокатке металла в валках о щероховатостью поверхности бочек. изменяющейся по их периметру о функции изменения катающего радиуса. На фиг, 1- об11шй вид прокатного валка; на фиг, 2 - сечение А-А фиг,1. Рабочую поверхность 1 прокатного валка выполняют с шероховатостью. Участку 2 валка-с максимальным катающим радиусом Г YYicjit соответствует поверхность с максимальной шероховатостью Ra - 2,0 - 10,0 мкм. Участку3 валка с минимальным катающим радиусом соответствует поверхность с минимальной шероховатостьюПгО,25,0 мкм. Указанные пределы отношения величин минимальной и максимальной шерохо ватости поверхности валка выбраны исходя из следующих обстоятельств. При прокатке и дрессировке горячекатаной и холоднокатаной листовой низкоуглеродистой стали на станах рабочим валкам придают Шероховатость. Шероховатость наносят обычно путем дробестроуйной обработки поверхности валков Валки насекают для улучшения захвата, для придания поверхности полосы шерохо ватости, улучшающей штампуемость металла, для разрыхления окалины на Пове ности полос перед их травлением и др. При определении пределов отношения минимального и максимального значений шероховатости бочки валка следует име в виду, что уменьшение в два раза величины шероховатости рабочих валков. например, дрессировочного стана, наблю даемое в течение одной компании (за одну .установку), не отражается на качестве готовой продукции. Так, если ше роховатость рабочих валков дрессировочнего стана уменьшилось с 2,О до 1,Омк Rg вследствие износа, то такое изменение окажется практически незаметным на качестве листовой стали после дрессировки. Таким образом, целесообразно участо поверхности бочки валка с максимальным катающим радиусом вьтолннть с шероховатостью 2,0 - 10,0 Tiq . Тогда -участок поверхности бочки от мак симального катающего к минимальному шероховатость будет изменяться в. пределах от 1О,О до 0,2 мкм RQ пропорцнонально катающему радиусу. Сущнобть предлагаемого изобретения заключается в следующем. В процессе прокатки толщина полосы .на выходе из влети опрёделяется уравнением Голопина-(.имса . t1 - толщина полосы на выходе клети; Vi, - зазор между прокатньпу1И валками; Р - давление прокатки; fAj - жесткость клети, Согласно этому уравнению при постоянной жесткости клети толщина полосы определяется положением нажимных винтов и усилием прокатки. Со своей стороны, усилие прокатки является функцией коэффициента трения в -.очаге деформации. Изменяя давление на валки можно регулировать толщину проката. Известно, что коэффициент трения существенно зависит от шероховатости валков. Так, при переходе от 10 класса чистоты поверхности бочки валка к 5 коэффициент трения возрастает в 2,2 раза для алюминия, в 1,54 раза - для меди, в 1,48 раза - для стали. Очевидно, что изменение шероховатости поверхности валка по катающему радиусу обусловит изменение коэффициента трения в пределах одного оборота валка, а это, в свою очередь, приведет к изменению давления прокатки и, следовательно, толщины полосы. Описанный процесс протекает практически мгновенно. Таким образом, можно устранить влияние эксцентриситета валков на толщину проката. Формула изобретения Прокатный валок,-содержащий шейку и бочку с нанесенной на ее рабочую поверхность шероховатостью, отличающийся тем, что, с целью уменьшения продольной разнотолщинности прокатываемого металла, участок рабочей поверхности бочки с минимальным катающим рйдиусом выполнен с шероховатортью, равной 0,,5 шероховатости участка рабочей поверхности с максимальным катающим радиусом, а участки доверхности между минимальным и максимальным катающими радиусами вьтолнены с шероховатостью, изменяющейся по величине пропорционально изменению катаюшето радиуса валка. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3613319, кл. 51-289Р| 1969,

-А

А длие.1

Авторы

Даты

1980-05-15—Публикация

1977-11-24—Подача