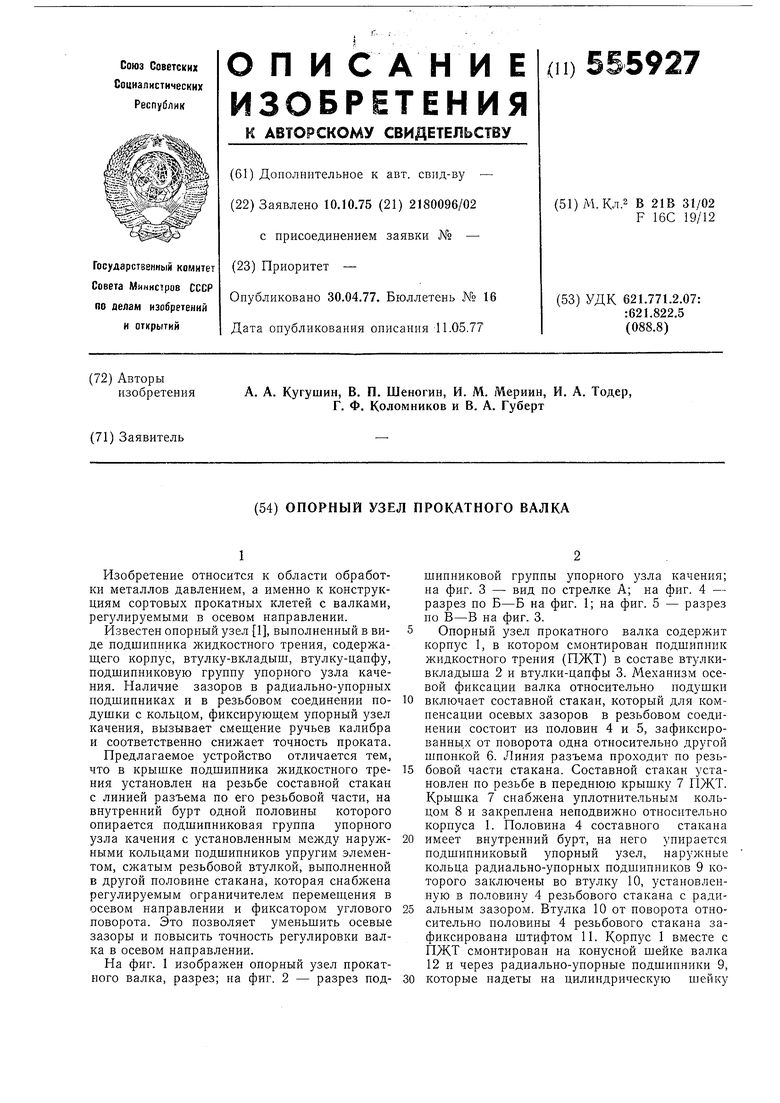

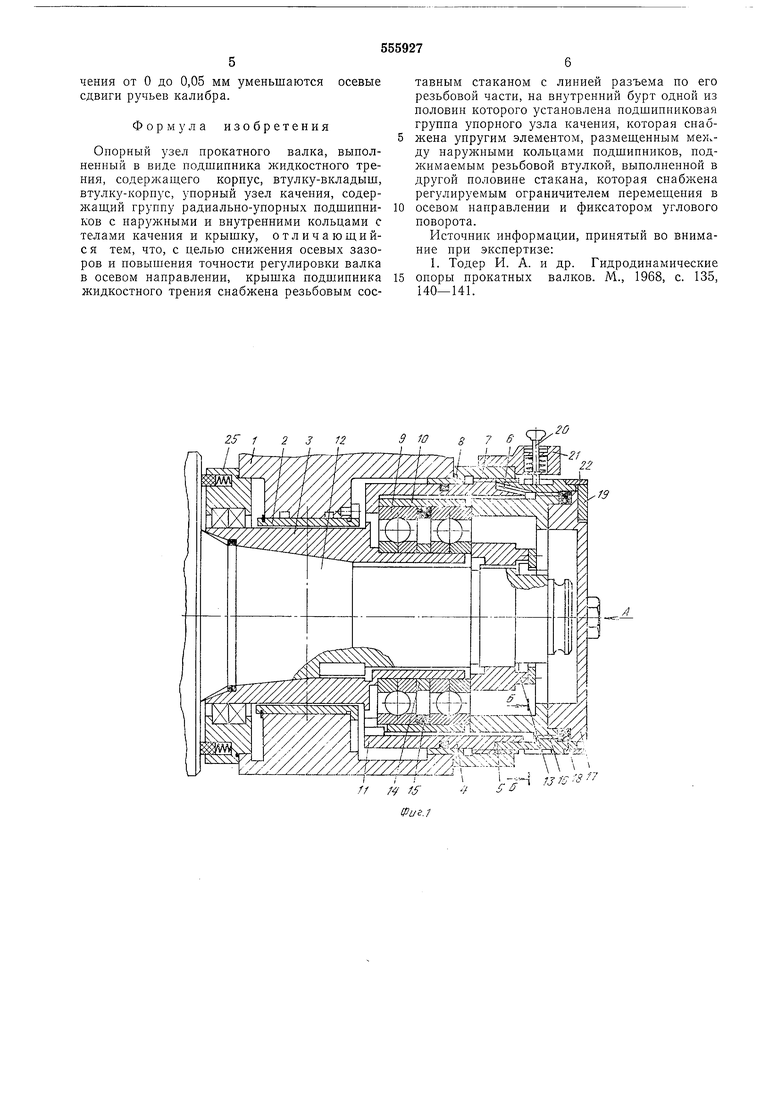

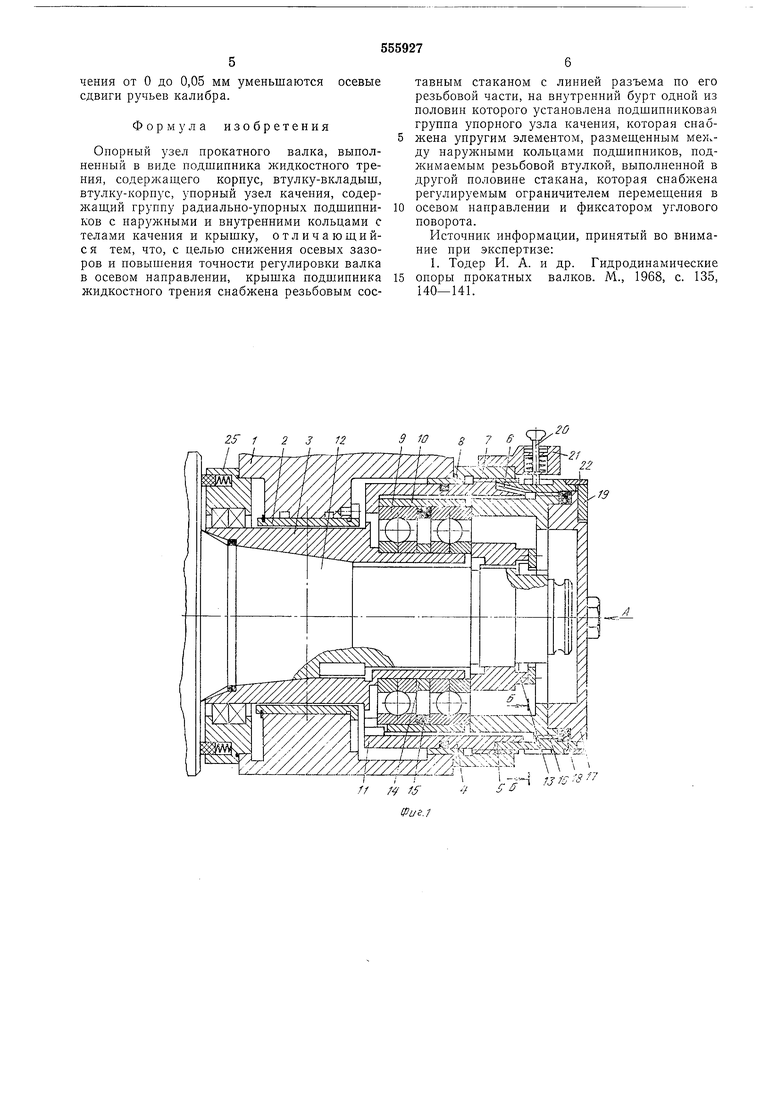

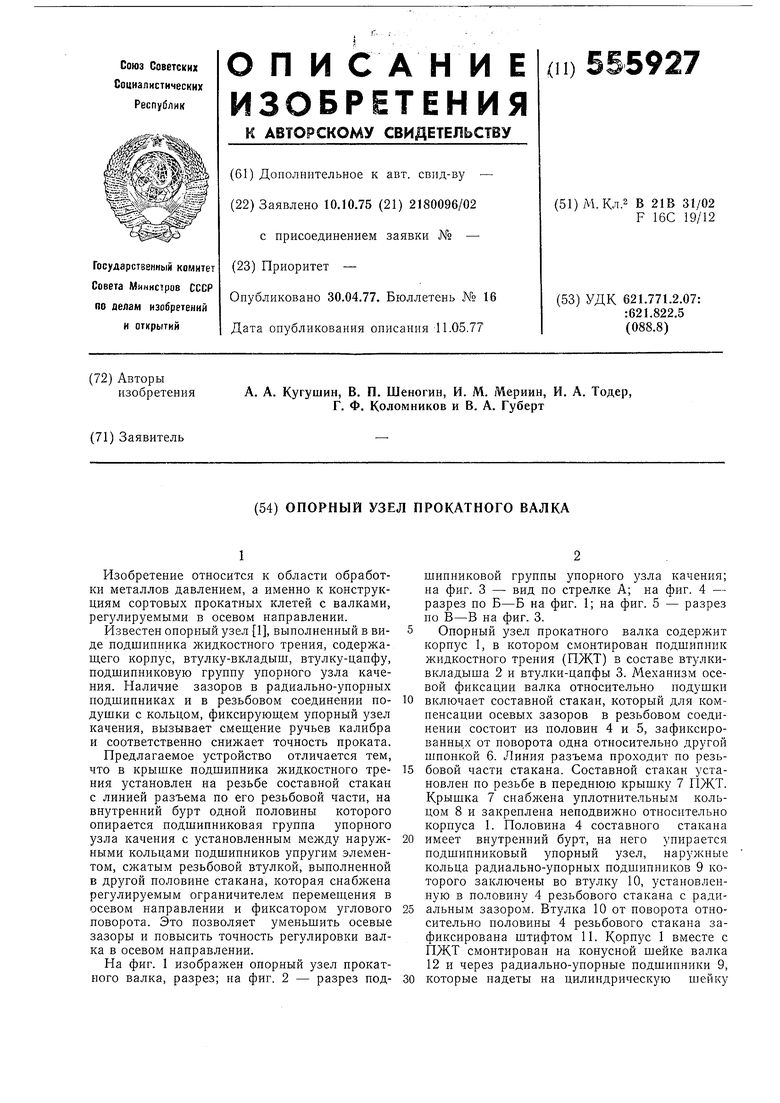

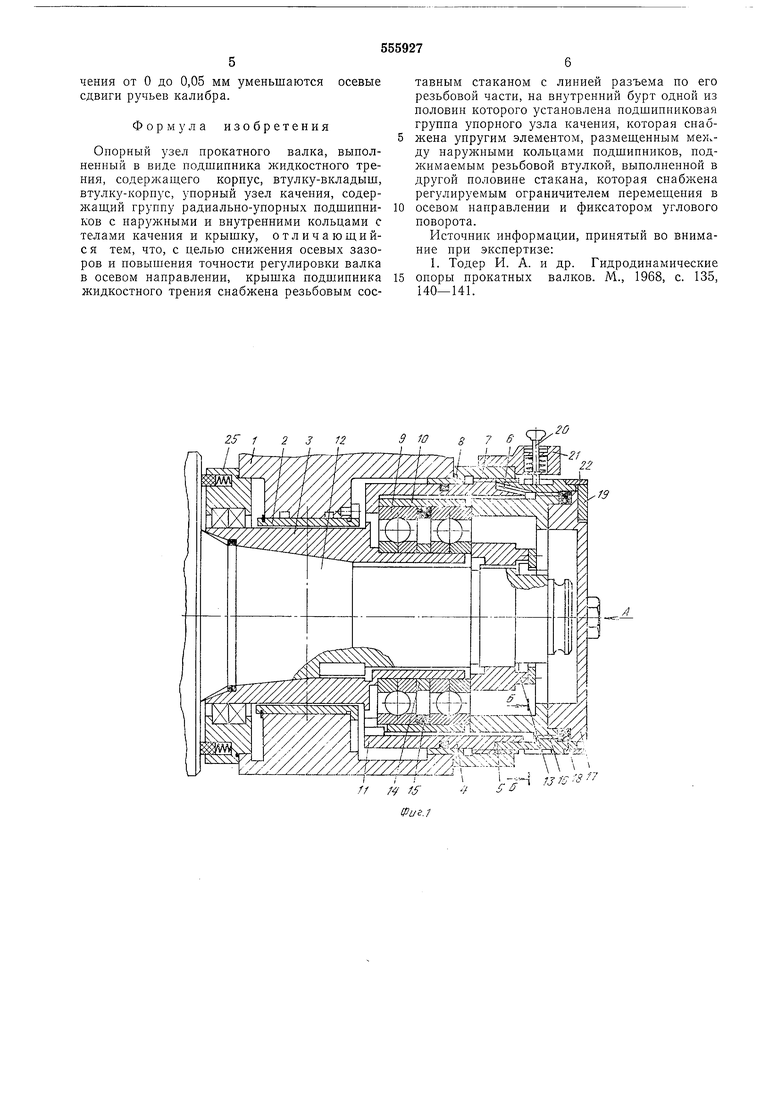

втулки-цапфы 3, зафиксирован на ней гайкой 13. При этом внутренние обоймы иодшипников разделены металлической втулкой 14, а в образовавшемся между наружными кольцами осевом зазоре установлен унругий элемент 15, высота которого в свободном состоянии больше длины металлической втулки 14. Упругий элемент 15, выполненный, например, из эластомерного материала, в сборе сжат через наружное кольцо одного из раднально-упорных подшипников 9 резьбовой втулки 16, завинченной в половину 5 резьбового стакана. За счет деформации резьбовой втулки 16 упругого элемента 15 наружные кольца подшипников упорного узла качения сдвинуты относительно соответствующих внутренних колец, поэтому осевые зазоры в подшипниковом узле минимальны. Усилием сжатия Р упругого элемента 15 выбраны осевые зазоры в резьбовых соединениях. Резьбовая втулка 16 неподвижно связана с крышкой 17, снабженной уплотнительным кольцом 18 и закрепленным на ней сухарем 19, который взаимодействует с одним из пазов, выполненных на торце половины 5 составного стакана с заданным угловым шагом а, обесцечиваюш,им дискретную регулировку осевого зазора в подшипниковом узле, с точностью 0,05 мм по мере износа подшипников, что позволяет получать прокат с минусовыми допусками. Сухарь 19 фиксирует резьбовую втулку 16 относительно половины 5 резьбового стакана. Для предотвращения самоотвинчивания резьбового стакана половина 5 его зафиксирована пружинным фиксатором 20, смонтированным в кронштейне 21, закрепленном неподвижно на передней крышке 7 ПЖТ. Пружинный фиксатор 20 взаимодействует с одним из глухих продольных пазов, изготовленных по наружной поверхности половины 5 резьбового стакана с заданным угловым шагом р, с целью отсчета величины дискретного осевого перемещения валка с шагом 0,05 мм.

Половина 5 составного стакана снабжена передвижным ограничителем поступательного перемещения, выполненным в виде обхватывающей его стальной ленты 22, имеющей на концах стянутые между собой болтом 23 радиальные выступы 24, высота которых обеспечивает в пределах оборота резьбового стакана упор в кронштейн 21 фиксатора углового поворота, что гарантирует во всем диапазоне точной осевой регулировки валка необходимый зазор между задней крышкой 25 ПЖТ и торцом бочки валка. При этом на одном из радиальных выступов 24 для фиксации передвижного ограничителя выполнен зуб, западающий в один из глухих продольных пазов.

Опорный узел прокатного валка работает следующим образом.

После установки ПЖТ на конусную шейку валка 12 за счет поворота резьбового стакана, перемещая ПЖТ относительно валка, доводят крышку 25 до упора в бочку валка, а затем поворачивают ее в обратном направлении на

один оборот и устанавливают передвижной ограничитель таким образом, чтобы радиальные выступы 24 были расположены диаметрально противоположно кронштейну 21, а зуб одного из радиальных выступов 24 западал в продольный глухой паз. После этого радиальные выступы 24 стягиваются болтом 23, фиксируя передвижной ограничитель на половине 5 составного стакана. Таким образом обеспечивается диапазон точного осевого перемешения валка в пределах величины одного шага резьбы, по которой взаимодействуют обе половины составного стакана с передней крышкой 7 ПЖТ, с гарантированным осевым зазором между задней крышкой 25 ПЖТ и торцом бочки валка. Для уменьшения зазора в упорном подшипниковом узле фиксируют половину 5 составного стакана от проворота пружинным фиксатором 20 и выводят из зацепления с торцовым пазом половины 5 составного стакана сухарь 19. Поворотом резьбовой втулки 16, деформируя упругий элемент 15, сближают наружные кольца радиально-упорных подшипников, обеспечивая минимальные осевые зазоры в подшипниках. После этого резьбовая втулка 16 фиксируется от проворота относительно половины 5 составного стакана сухарем 19. При подготовке клети к прокатке на стенде предварительное осевое совмещение ручьев калибра осуществляют с помощью известных устройств, например рычажной системой, более точное совмещение ручьев калибра в процессе прокатки профиля - осевым перемещением валка относительно подушки, для чего пружинный фиксатор выводится из зацепления с глухим продольным пазом и резьбовой стакан поворачивается на определенный угол (отсчитывается по количеству глухих продольных пазов), обеспечивающий необходимое осевое перемещение валка. После осевого перемещения валка фиксатор 20 снова вводится в зацепление с глухим продольным пазом.

При воздействии осевого усилия на валок со стороны привода оно передается через втулку-цапфу 3 на внутренние кольца радиально-упорных подшипников 9 и через тела качения на наружное кольцо подшипников, через него на резьбовую втулку 16, затем на половину 5 резьбового стакана, а через нее на переднюю крышку 7 ПЖТ и замыкается через рычажную систему на станине.

В случае воздействия на валок осевого усилия обратного направления оно передается через гайку 13 на внутренние кольца радиально-упорных подшипников и через тела качения на наружное кольцо подшипника, затем на половину 4 резьбового стакана, через нее на переднюю крышку 7 ПЖТ и замыкается через рычажную систему на станине. При воздействии усилия независимо от его направления, осевые зазоры в упорном узле минимальны (,05 мм).

В связи с возможностью поддержания осевого зазора в подшипниках упорного узла качения от О до 0,05 мм уменьшаются осевые сдвиги ручьев калибра.

Форм}ла изобретения

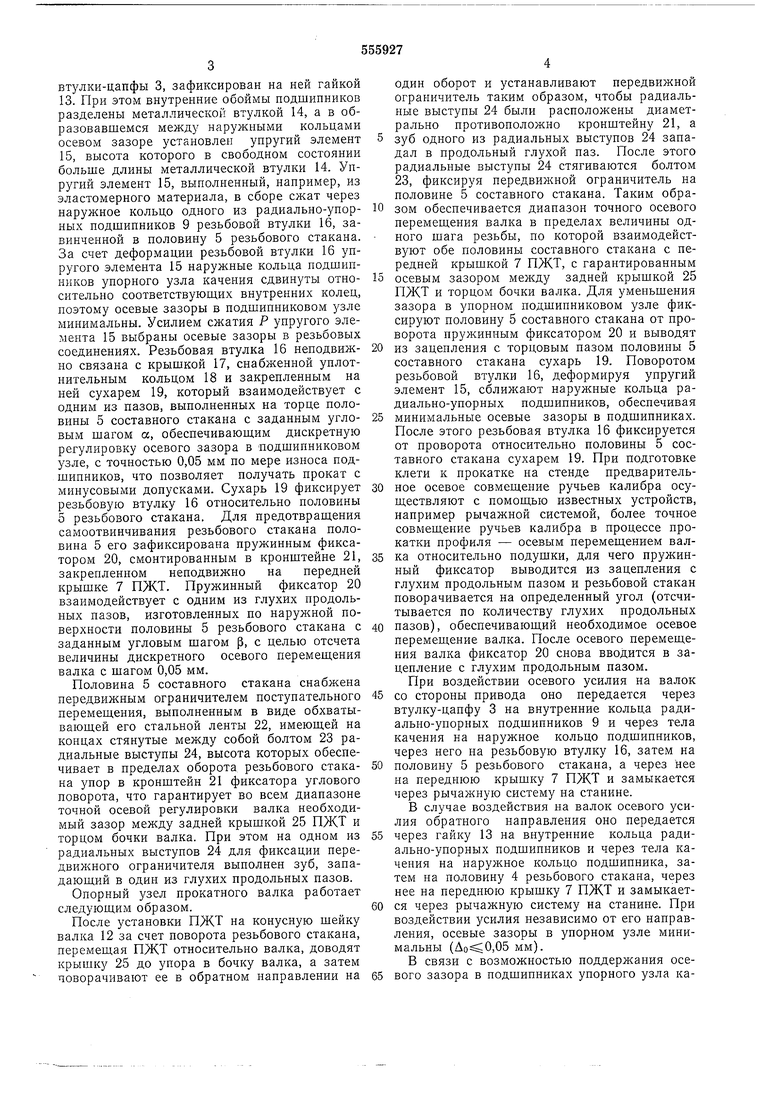

Опорный узел прокатного валка, выполненный в виде подшипника жидкостного трения, содержашего корпус, втулку-вкладыш, втулку-корпус, упорный узел качепия, содержащий группу радиально-упорных подшипников с наружными и внутренними кольцами с телами качения и крышку, отличаюш,ийся тем, что, с целью снижения осевых зазоров и повышения точности регулировки валка в осевом направлении, крышка подшипника жидкостного трения снабжена резьбовым составным стаканом с линией разъема по его резьбовой части, на внутренний бурт одной из половин которого установлена подшипниковая группа упорного узла качения, которая снабжена упругим элементом, размеш;енным между наружными кольцами подшипников, поджимаемым резьбовой втулкой, выполненной в другой половине стакана, которая снабжена регулируемым ограничителем перемешения в осевом направлении и фиксатором углового поворота.

Источник информации, принятый во внимание при экспертизе:

1. Тодер И. А. и др. Гидродинамические опоры прокатных валков. М., 1968, с. 135, 140-141.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипник жидкостного трения прокатного валка | 1977 |

|

SU677784A1 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ И ОСЕВОЙ РЕГУЛИРОВКИ ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1993 |

|

RU2048220C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| Устройство для вертикальной регулировки валка прокатной клети | 1979 |

|

SU925454A1 |

| ПЕТЛЕДЕРЖАТЕЛЬ | 1997 |

|

RU2134170C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ РЕГУЛИРОВКИ ВАЛКА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ПРОКАТНОЙ КЛЕТИ | 1995 |

|

RU2083301C1 |

| Подшипник жидкостного трения | 1986 |

|

SU1428480A1 |

| Прокатная клеть | 1980 |

|

SU984519A1 |

| Опора рабочего валка прокатной клети | 1991 |

|

SU1808432A1 |

25 1 23 П

CPUS. 5

Авторы

Даты

1977-04-30—Публикация

1975-10-10—Подача