Изобретение относится к прокатному производству и может быть использовано на непрерывных полосовых станах горячей прокатки для поддержания заданного натяжения полосы между клетями.

Известен петледержатель (аналог), включающий несущий вал, установленный в стационарных подшипниковых опорах, с двумя двуплечими рычагами, на концах которых смонтирован натяжной ролик.

Привод несущего вала осуществляется от гидроцилиндров, шарнирно связанных с приводными плечами рычагов ( см. Г.Г. Фомин, А.В.Дубейковский, П.С. Гринчук. Механизация и автоматизация широкополосных станов горячей прокатки. М., Металлургия, 1979 г., с.124, рис.70).

Недостатком аналога является быстрый выход из строя гидроцилиндров и подшипниковых опор несущего вала и натяжного ролика под воздействием агрессивной окружающей среды - охлаждающей воды, загрязненной окалиной, высокой температуры, пара и взвешенных в нем абразивных и химически активных веществ. Выход из строя гидроцилиндров и подшипниковых опор обусловлен главным образом неудовлетворительной конструкцией уплотнений подшипников и гидроцилиндров.

Наиболее близким техническим решением (прототипом) является петледержатель, включающий приводные электродвигатели, соединенный с ними через карданный вал несущий вал, установленный в подшипниковых опорах с торцевыми уплотнениями на стационарных стойках, закрепленных на фундаментных продольных валках, два рычага, связанные между собой поперечной балкой, со ступицами, которыми они насажены на несущий вал, ограничительные упоры и натяжной ролик, состоящий из бочки и хвостовиков, установленных на подшипниковых опорах в посадочных гнездах, выполненных на концах рычагов (см. там же, стр. 58-59, рис.29).

Прототип также обладает рядом недостатков. Ограничительные упоры, определяющие угол поворота и крайние положения рычагов, выполнены жесткими. Поэтому при каждом опускании натяжного ролика после прокатки полосы на рычаги передается удар от ограничительных упоров, а на подшипниковые опоры несущего вала и натяжного ролика передаются большие динамические нагрузки. Это приводит к деформациям, изгибу и даже поломкам рычагов. Деформации рычагов вызывают непараллельность натяжного ролика относительно полосы, что ведет к ее неравномерному натяжению по ширине, появлению волнистости и снижению качества. Поломки рычагов вызывают аварийные простои и снижение производительности прокатного стана. Из-за неудовлетворительной герметичности торцевых уплотнений происходит быстрое загрязнение и вымывание охлаждающей водой смазки из подшипниковых опор несущего вала, что приводит к быстрому выходу подшипников из строя, частым отказам и снижению надежности петледержателя.

Корпуса подшипников натяжного ролика в прототипе выполнены заодно с посадочными гнездами под подшипники. Это снижает ремонтопригодность, увеличивает трудоемкость и длительность монтажа и замены ролика на петледержателе, непроизводительные простои стана и также снижает его производительность.

Конструкция подшипниковых опор натяжного ролика, как и у несущего вала, не обеспечивает герметичности уплотнений подшипников, что приводит к вымыванию из них смазки охлаждающей водой, попаданию в них мелкоизмельченной окалины, быстрому выходу из строя подшипников и снижению надежности петледержателя. Износ подшипников, расположенных по обе стороны от оси прокатки, происходит неравномерно. Это приводит к неравномерным радиальным зазорам в подшипниках, переносам ролика в вертикальной плоскости, неравномерности натяжения полосы по ширине, возникновению ее односторонней волнистости и снижению качества полосы.

Прототип обладает низкой ремонтопригодностью из-за невозможности зафиксировать натяжной ролик в некотором промежуточном между крайними положении, при котором наиболее удобно выполнять работы по ремонту и замене элементов петледержателя.

Целью настоящего изобретения является повышение качества прокатываемых полос, производительности прокатного стана и надежности петледержателя путем снижения динамических нагрузок, повышения ремонтопригодности и герметичности уплотнений подшипниковых опор петледержателя.

Поставленная цель достигается тем, что ограничительные упоры выполнены в виде гидродемпферов, установленных в стационарных стойках по обе стороны от оси прокатки. На ступице рычага с неприводной стороны выполнен выступ стержневого фиксатора ремонтного положения рычагов, который установлен в отверстии, выполненном в стационарной стойке параллельно несущему валу. Торцевые уплотнения подшипниковых опор несущего вала выполнены в виде спаренных внутренней и наружной проходных крышек с кольцевыми буртами. Наружная крышка насажена на хвостовик несущего вала и упирается буртом во внутреннее кольцо подшипника. Внутренняя крышка установлена в разъемном корпусе подшипника и упирается своим буртом в его наружное кольцо. На внутренней поверхности наружной крышки и наружной поверхности внутренней крышки выполнены концентричные прорези, образующие кольцевые выступы и пазы, создающие при сочленении лабиринтное торцевое уплотнение подшипника. Подшипниковые опоры натяжного ролика выполнены в виде крышек-стаканов, в которых установлены подшипники, закрытые со стороны ролика фигурными крышками, закрепленными на крышках-стаканах с помощью болтов. На наружной цилиндрической поверхности крышек-стаканов выполнено по два прилива, которые расположены в пазах, выполненных в стенках посадочных гнезд рычагов под подшипниковые опоры, и прикреплены к стенкам с помощью болтов. На фигурных крышках выполнены внутренний кольцевой бурт, упирающийся в наружное кольцо подшипника, и наружный цилиндрический выступ с внутренними кольцевыми канавками.

Хвостовики натяжного ролика состоят из двух участков - концевого, на который насажан подшипник, и переходного участка большого диаметра, расположенного между концевым участком и торцом бочки ролика. На переходный участок насажена составная упорная втулка, поджимаемая к торцу бочки ролика через внутреннее кольцо подшипника с помощью шайбы и болтов, закрученных в торец хвостового ролика. На упорной втулке выполнены два кольцевых ребра, между которыми расположен наружный цилиндрический выступ фигурной крышки, охватывающий упорную втулку с радиальным зазором, причем на цилиндрический выступ насажена втулка, концевой участок которой расположен в глухой кольцевой проточке, выполненной на торце бочки ролика.

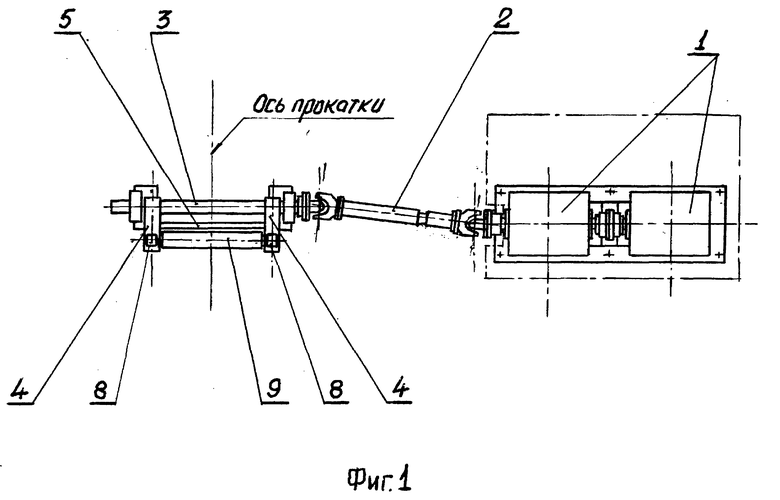

Изобретение поясняется чертежами, на которых изображены:

Фиг. 1. Схема петледержателя в плане.

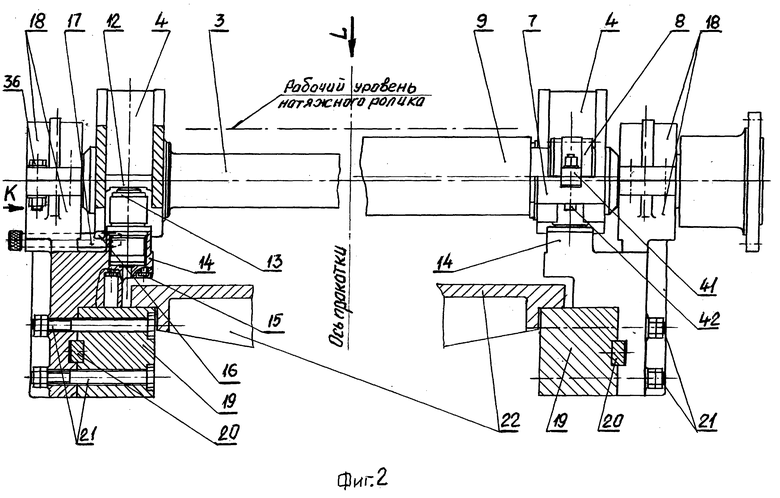

Фиг. 2. Фронтальный вид петледержателя (без привода).

Фиг. 3. Боковой вид петледержателя по стрелке "К" на фиг. 2.

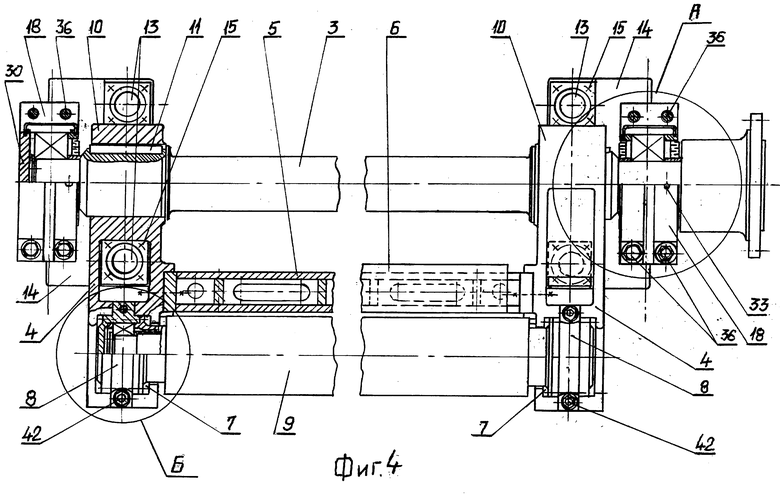

Фиг. 4. Вид на несущий вал, рычаги и натяжной ролик петледержателя по стрелке " L " на фиг. 2.

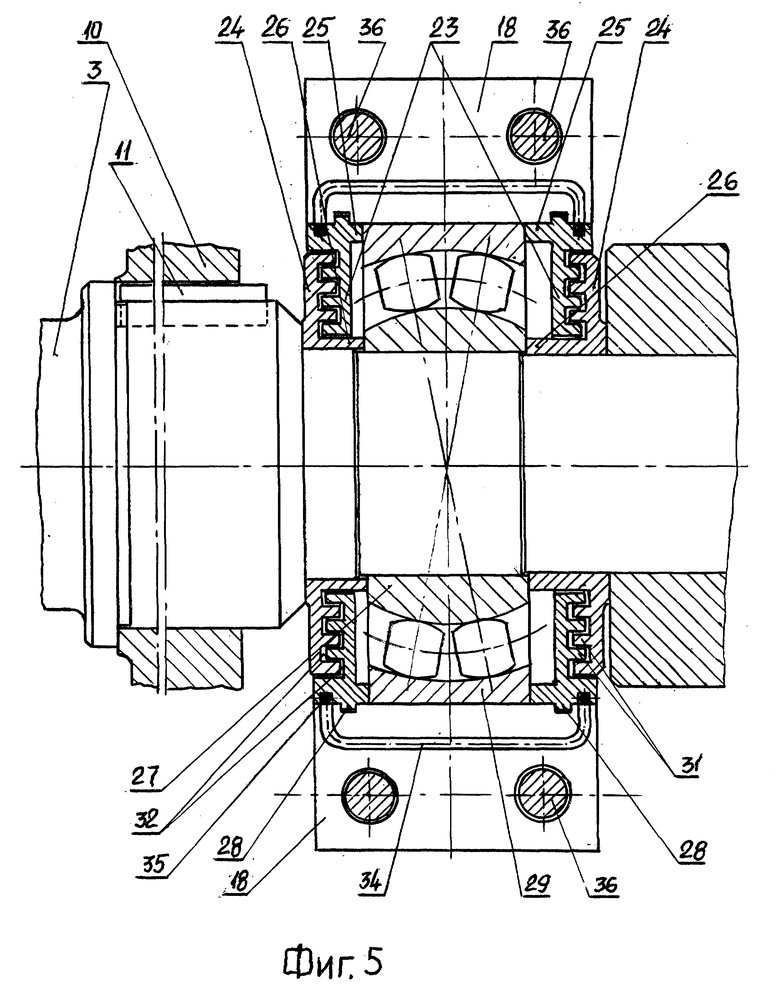

Фиг. 5. Подшипниковый узел "А" несущего вала на фиг.4 в увеличенном масштабе.

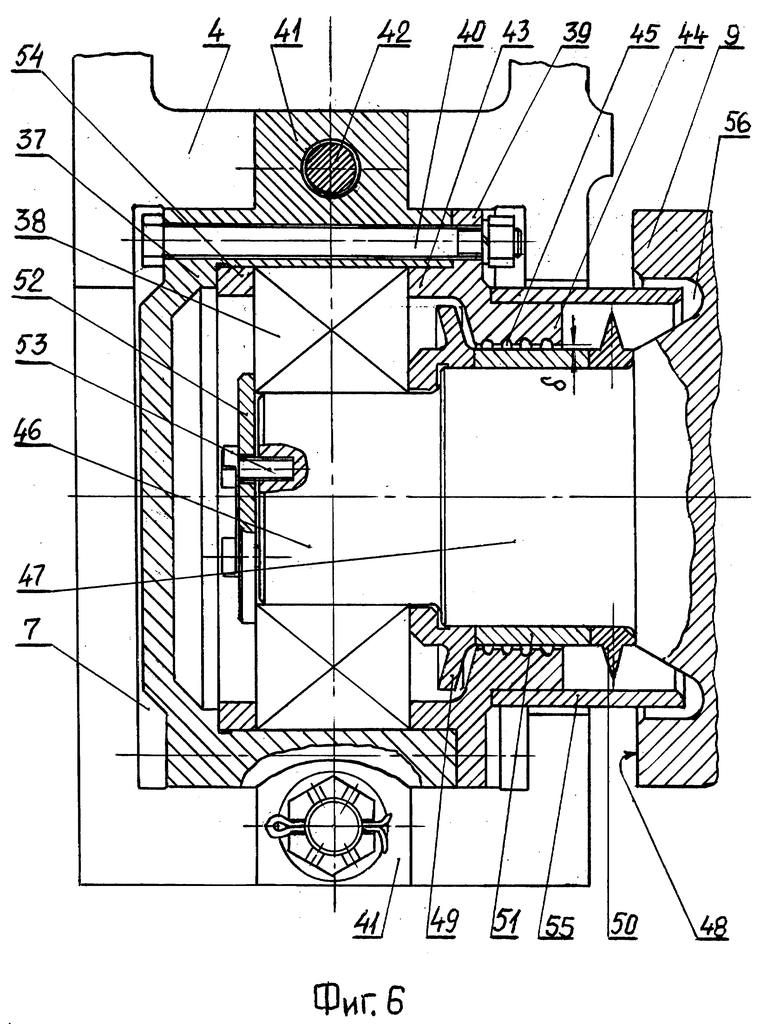

Фиг. 6. Подшипниковый узел "Б" натяжного ролика на фиг. 4 в увеличенном масштабе.

Петледержатель включает два одинаковых приводных электродвигателя 1, связанных последовательно. Два двигателя установлены с целью повышения надежности петледержателя - при выходе из строя одного из них привод петледержателя осуществляется от другого. Кроме того, возможна схема работы двигателей, при которой один из них работает на подъем, другой - на опускание натяжного ролика петледержателя. С двигателем связан промежуточный карданный вал 2, от которого вращение передается несущему валу 3. На несущем валу насажены два рычага 4, связанные между собой для жесткости поперечной балкой 5. На балке 5 закреплена проводка 6 (см. фиг. 4) для прокатываемой полосы. На концах рычагов 4 выполнены посадочные гнезда 7, в которых на подшипниковых опорах 8 установлен натяжной ролик 9.

Рычаги 4 выполнены со ступицами 10, которыми они насажены на шпонках 11 на несущий вал 3. На рычагах выполнено по два опорных уступа 12 под углом α один к другому (см. фиг.3), определяющим крайние (верхнее и нижнее) положения натяжного ролика (на фиг. 3 сплошными линиями показан ролик в нижнем положении, пунктирными - в верхнем). Уступы взаимодействуют с упорами 13, выполненными в виде гидродемпферов, установленных в стационарных стойках 14 по обе стороны от оси прокатки и закрепленных на них болтами 15 (см. фиг.2).

На ступице 10 рычага 4 с неприводной стороны выполнен выступ 16 (см. фиг. 3), который взаимодействует со стержневым фиксатором 17 ремонтного положения рычагов. Фиксатор установлен в отверстии, выполненном в стационарной стойке 14 параллельно несущему валу. При установке рычагов 4 в ремонтное положение поднимают натяжной ролик 9 выше ремонтного положения, устанавливают фиксатор 17 и опускают ролик до упора выступа 16 в фиксатор. Положение выступа на ступице 10 выбирают таким, чтобы положение ролика и рычагов было наиболее удобно для ремонта с учетом свободного подхода обслуживающего персонала, нахождения в зоне действия мостового крана и других условий, обеспечивающих удобство обслуживания. Благодаря этому повышается ремонтопригодность петледержателя, сокращаются простои прокатного стана и повышается его производительность.

Несущий вал установлен в подшипниковых опорах, смонтированных в разъемных корпусах 18 на стационарных стойках 14. Стойки закреплены на фундаментных продольных балках 19 с помощью фиксирующих шпонок 20 и болтов 21. Балки связаны между собой поперечной рамой 22.

Подшипниковые опоры несущего вала снабжены торцевыми уплотнениями, выполненными в виде спаренных внутренней 23 и наружной 24 проходных крышек с торцевыми буртами соответственно 25 и 26 (см. фиг.5). Наружная крышка насажена на хвостовик несущего вала и упирается буртом 26 во внутреннее кольцо 27 подшипника, например роликового сферического. Внутренняя крышка неподвижно установлена своими наружными кольцевыми ребрами 28 в пазах разъемного корпуса 18 и упирается буртом 25 в наружное кольцо 29 подшипника. Поджатие внутреннего кольца 27 подшипника буртами 26 наружных крышек 24 со стороны привода осуществляется при напрессовке полумуфты на хвостовик несущего вала 3. С неприводной стороны кольцо 27 поджимается торцевой шайбой с помощью болтов, закручиваемых в торец неприводного хвостовика несущего вала. При этом торцевое уплотнение установлено только со стороны вала. С неприводной стороны подшипник закрыт глухой крышкой 30 (см. фиг.4), установленной в разъемном корпусе 18.

На внутренней поверхности наружной крышки 24 и наружной поверхности внутренней крышки 23 выполнены концентричные прорези, образующие кольцевые выступы 31 и пазы 32, создающие при сочленении лабиринтное торцевое уплотнение подшипника. Подшипник смазывается пластичной смазкой, которая закачивается через ниппели 33 (см. фиг. 4) в крышке разъемного корпуса 18. При закачке смазки после заполнения внутреннего пространства подшипника она заполняет также пространство между выступами 31 и пазами 32 и надежно герметизирует подшипниковый узел от загрязнения пылью, мелкоизмельченной окалиной абразивными взвешенными частицами, содержащимися в паре и окружающей среде, а также препятствует проникновению охлаждающей воды в узел и вымыванию смазки. Благодаря этому, повышается долговечность подшипниковых узлов несущего вала, надежность петледержателя, сокращаются простои прокатного стана и повышается его производительность.

Для повышения герметичности подшипниковых узлов на плоскостях разъема их корпусов и крышек также выполнены канавки 34, в которые укладывается уплотнительный шнур.

Этот шнур стыкуется со шнуром 35, уложенным в кольцевой канавке, выполненной на внутренней крыше 23, а также на боковой цилиндрической посадочной поверхности глухой крышки 30, установленной в разъемном корпусе 18 с неприводной стороны. Корпус и крышка подшипникового узла соединены между собой болтами 36.

Подшипниковые опоры натяжного ролика 9 выполнены в виде крышек - стаканов 37 (см. фиг.6), в которых установлены подшипники 38, закрытые со стороны ролика фигурными проходными крышками 39. Крышки 39 закреплены на крышках - стаканах 37 болтами 40. На наружных цилиндрических поверхностях крышек-стаканов 37 выполнено по два прилива 41, которые расположены в пазах, выполненных в стенках посадочных гнезд 7 рычагов 4 под подшипниковые опоры. Приливы 41 прикреплены к стенкам посадочных гнезд болтами 42. На фигурных крышках 39 выполнены кольцевой бурт 43, упирающийся в наружное кольцо подшипника 38, и наружный цилиндрический выступ 44 с внутренними кольцевыми канавками 45.

Хвостовики натяжного ролика 9 состоят из двух участков - концевого участка 46, на который насажен подшипник 38, переходного участка 47 большего диаметра, расположенного между концевым участком и торцом 48 бочки ролика 9. На переходный участок 47 насажена составная упорная втулка, которая для возможности сборки подшипниковой опоры выполнена из трех элементов - двух торцевых втулок с кольцевыми ребрами 49 и 50 и центральной втулки 51. Составная упорная втулка поджимается к торцу 48 бочки ролика 9 через внутреннее кольцо подшипника 38 с помощью шайбы 52 и болтов 53 с фиксаторами, закрученных в торец хвостовика ролика.

Таким образом обеспечивается неподвижная фиксация внутреннего кольца подшипника на хвостовике натяжного ролика. Наружное кольцо подшипника устанавливается с технологическим зазором между дистанционным кольцом 54 и кольцевым буртом 43 фигурной крышки 39.

Между кольцевыми ребрами 49 и 50 составной упорной втулки расположен наружный цилиндрический выступ 44 фигурной крышки 39, охватывающий составную упорную втулку с зазором "б". На выступ 44 насажена втулка 55, концевой участок которой расположен в глухой кольцевой проточке 56, выполненной на торце 48 бочки ролика 9.

Установка подшипников 38 натяжного ролика 9 в крышках-стаканах 37 обеспечивает быструю замену роликов. Для этого необходимо только снять болты 42, после чего ролик вместе с подшипниковыми опорами просто извлекается из посадочных гнезд 7 рычагов 4 и на его место устанавливается новый ролик в сборе с подшипниковыми опорами. Благодаря этому повышается ремонтнопригодность петледержателя, а простои стана на замене натяжных роликов сокращаются до минимума, что способствует повышению его производительности. Замена подшипниковых опор ролика осуществляется вне стана на ремонтной площадке. Это способствует повышению качества сборки роликов с опорами и соответственно повышению долговечности опор и надежности петледержателя.

Сочетание наружного цилиндрического выступа 44 на фигурных крышках 39 с составной упорной втулкой с кольцевыми ребрами 49 и 50, а также с втулкой 55, концевой участок которой расположен в глухой кольцевой проточке 56 на торце 48 бочки натяжного ролика 9, обеспечивают высокую герметичность подшипниковых опор ролика. При закачке пластичной смазки в подшипники 38 смазка заполняет пространство между втулкой 55 и стенками проточки 56 на торце бочки ролика, а также между кольцевыми ребрами 49, 50, втулкой 51 и наружным цилиндрическим выступом 44 фигурной крышки 39. Наличие внутренних кольцевых канавок 45 на выступе 44 способствует удержанию смазки в подшипниковой опоре, что в итоге и создает высокую герметичность опор. Благодаря этому исключается вымывание смазки из опор и попадание в них грязи и окалины, что существенно повышает долговечность опор и надежность петледержателя. Интенсивность износа подшипников резко уменьшается, а сам износ протекает равномерно у обеих опор ролика. Это обеспечивает равномерность радиальных зазоров в подшипниках, исключает перекосы ролика в вертикальной плоскости, снижает неравномерность натяжения полосы по ширине и ее одностороннюю волнистость и повышает качество прокатываемых полос.

Петледержатель работает следующим образом. После захвата полосы последующей клетью включаются двигатели 1, натяжной ролик 9 поднимается до упора в полосу 57 (см. фиг. 3) и создает ее заданное натяжение. При выходе полосы из предыдущей клети ролик опускается до упора уступов 12 рычагов 4 в гидродемпферы 13. В случае нарушений в работе системы автоматического управления петледержателем, обрыва полосы или других аварийных ситуаций, когда натяжной ролик не ограничивается полосой, его поворот ограничивается гидродемпферами 13, расположенными по другую сторону от оси несущего вала. При этом, благодаря применению гидродемпферов, сила удара рычагов 4 о них и динамические нагрузки на рычаги и подшипниковые опоры несущего вала 3 и натяжного ролика 9 существенно снижаются.

Исключаются деформации, изгиб и поломки рычагов и соответственно непараллельность ролика относительно полосы. Снижается неравномерность натяжения полосы по ширине, боковая волнистость и повышается качество прокатываемых полос. Отсутствие поломок и изгибных деформаций рычагов исключает аварийные простои и повышает производительность прокатного стана.

Таким образом, благодаря снижению динамических нагрузок, повышению ремонтопригодности и герметичности уплотнений подшипниковых опор обеспечивается достижение поставленной цели изобретения - повышение качества прокатываемых полос, производительности прокатного стана и надежности петледержателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| ГИДРОДЕМПФЕР | 1997 |

|

RU2135856C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ЭЛЕКТРОКОНТАКТНЫЙ СОЕДИНИТЕЛЬ | 2003 |

|

RU2256986C2 |

| ЭЛЕКТРОКОНТАКТНЫЙ СОЕДИНИТЕЛЬ | 1999 |

|

RU2158050C1 |

Изобретение относится к прокатному производству и может быть использовано на непрерывных полосовых станах горячей прокатки для поддержания заданного натяжения полосы между клетями. Сущность: в петледержателе, содержащем приводные электродвигатели, промежуточный карданный вал, несущий вал, установленный в подшипниковых опорах с торцевыми уплотнениями на стационарных стойках, закрепленных на фундаментных продольных балках, два рычага, связанных между собой поперечной балкой, со ступицами, которыми они насажены на несущий вал, ограничительные упоры и натяжной ролик, состоящий из бочки и хвостовиков, установленных на подшипниковых опорах в посадочных гнездах, выполненных на концах рычагов, ограничительные упоры выполнены в виде гидродемпферов, установленных в стационарных стойках по обе стороны от оси прокатки, на ступице рычага с неприводной стороны выполнен выступ стержневого фиксатора ремонтного положения рычагов, установленного в отверстии, выполненном в стационарной стойке параллельно несущему валу, торцевые уплотнения подшипниковых опор вала выполнены в виде спаренных внутренней и наружной проходных крышек с кольцевыми буртами, наружная крышка насажена на хвостик несущего вала и упирается буртом во внутреннее кольцо подшипника, внутренняя крышка установлена в разъемном корпусе подшипника и упирается своим буртом в его наружное кольцо, на внутренней поверхности наружной крышки и наружной поверхности

внутренней крышки выполнены концентричные прорези, образующие кольцевые выступы и пазы, создающие при сочленении лабиринтное торцевое уплотнение подшипника, подшипниковые опоры натяжного ролика выполнены в виде крышек - стаканов, в которых установлены подшипники, закрытые со стороны ролика фигурными проходными крышками, закрепленными на крышках-стаканах с помощью болтов, на наружных цилиндрических поверхностях крышек - стаканов выполнено по два прилива, которые расположены в пазах, выполненных в стенках посадочных гнезд рычагов под подшипниковые опоры, и прикреплены к стенкам с помощью болтов, на фигурных крышках выполнены внутренний кольцевой бурт, упирающийся в наружное кольцо подшипника, и наружный цилиндрический выступ с внутренними кольцевыми канавками, хвостовики натяжного ролика состоят из двух участков - концевого, на который насажен подшипник, и переходного участка большего диаметра, расположенного между концевым участком и торцом бочки ролика, на переходный участок насажена составная упорная втулка, поджимаемая к торцу бочки ролика через внутреннее кольцо подшипника с помощью шайбы и болтов, закрученных в торец хвостовика ролика, на упорной втулке выполнены два кольцевых ребра, между которыми расположен наружный цилиндрический выступ фигурной крышки, охватывающий упорную втулку с радиальным зазором, причем на цилиндрический выступ насажена втулка, концевой участок которой расположен в глухой кольцевой проточке, выполненной на торце бочки ролика. Изобретение позволяет повысить качество прокатываемых полос, производительность прокатного стана, надежность петледержателя, ремонтопригодность и герметичность уплотнений подшипниковых опор петледержателя. 6 ил.

Петледержатель, содержащий приводные электродвигатели, промежуточный карданный вал, несущий вал, установленный в подшипниковых опорах с торцевыми уплотнениями на стационарных стойках, закрепленных на фундаментных продольных балках, два рычага, связанных между собой поперечной балкой, со ступицами, которыми они насажены на несущий вал, ограничительные упоры и натяжной ролик, состоящий из бочки и хвостовиков, установленных на подшипниковых опорах в посадочных гнездах, выполненных на концах рычагов, отличающийся тем, что ограничительные упоры выполнены в виде гидродемпферов, установленных в стационарных стойках по обе стороны от оси прокатки, на ступице рычага с неприводной стороны выполнен выступ стержневого фиксатора ремонтного положения рычагов, установленного в отверстии, выполненном в стационарной стойке параллельно несущему валу, торцевые уплотнения подшипниковых опор вала выполнены в виде спаренных внутренней и наружной проходных крышек с кольцевыми буртами, наружная крышка насажена на хвостик несущего вала и упирается буртом во внутреннее кольцо подшипника, внутренняя крышка установлена в разъемном корпусе подшипника и упирается своим буртом в его наружное кольцо, на внутренней поверхности наружной крышки

и наружной поверхности внутренней крышки выполнены концентричные прорези, образующие кольцевые выступы и пазы, создающие при сочленении лабиринтное торцевое уплотнение подшипника, подшипниковые опоры натяжного ролика выполнены в виде крышек-стаканов, в которых установлены подшипники, закрытые со стороны ролика фигурными проходными крышками, закрепленными на крышках-стаканах с помощью болтов, на наружных цилиндрических поверхностях крышек-стаканов выполнено по два прилива, которые расположены в пазах, выполненных в стенках посадочных гнезд рычагов под подшипниковые опоры, и прикреплены к стенкам с помощью болтов, на фигурных крышках выполнены внутренний кольцевой бурт, упирающийся в наружное кольцо подшипника, и наружный цилиндрический выступ с внутренними кольцевыми канавками, хвостовики натяжного ролика состоят из двух участков - концевого, на который насажен подшипник, и переходного участка большего диаметра, расположенного между концевым участком и торцом бочки ролика, на переходный участок насажена составная упорная втулка, поджимаемая к торцу бочки ролика через внутреннее кольцо подшипника с помощью шайбы и болтов, закрученных в торец хвостовика ролика, на упорной втулке выполнены два кольцевых ребра, между которыми расположен наружный цилиндрический выступ фигурной крышки, охватывающий упорную втулку с радиальным зазором, причем на цилиндрический выступ насажена втулка, концевой участок которой расположен в глухой кольцевой проточке, выполненной на торце бочки ролика.

| Фомин Г.Г | |||

| и др | |||

| Механизация и автоматизация широкополосных станов горячей прокатки | |||

| - М.: Металлургия, 1979, с.58 и 59, рис.29. |

Авторы

Даты

1999-08-10—Публикация

1997-10-21—Подача