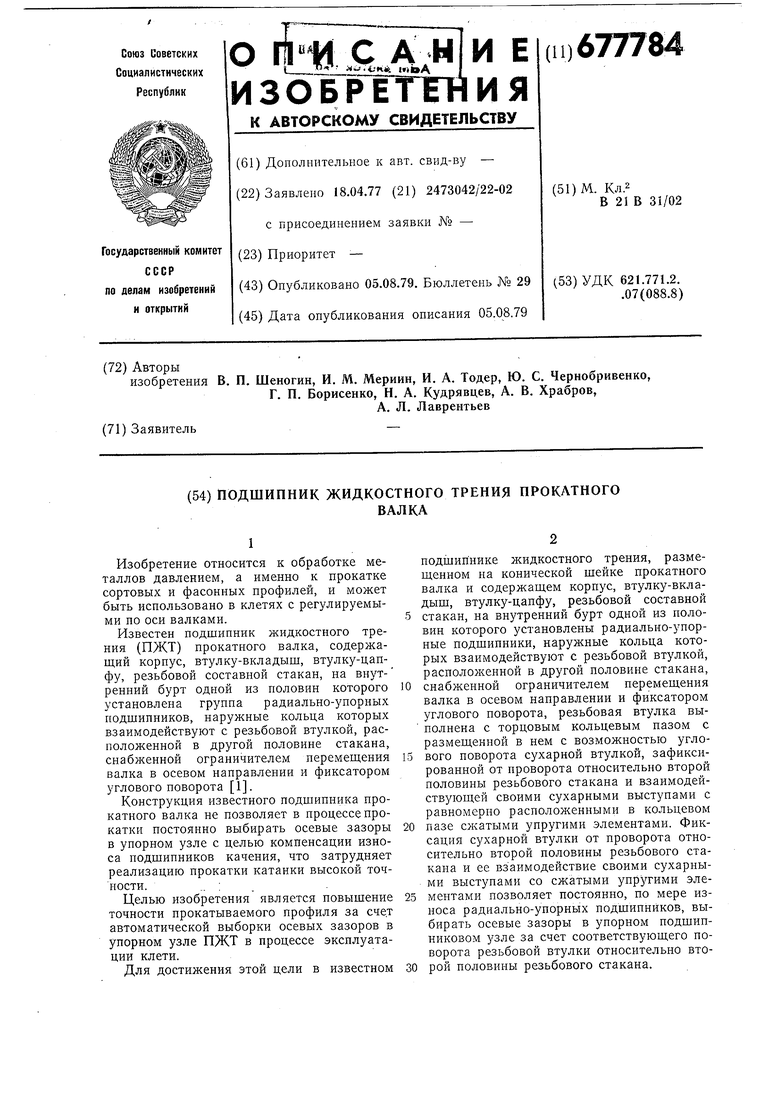

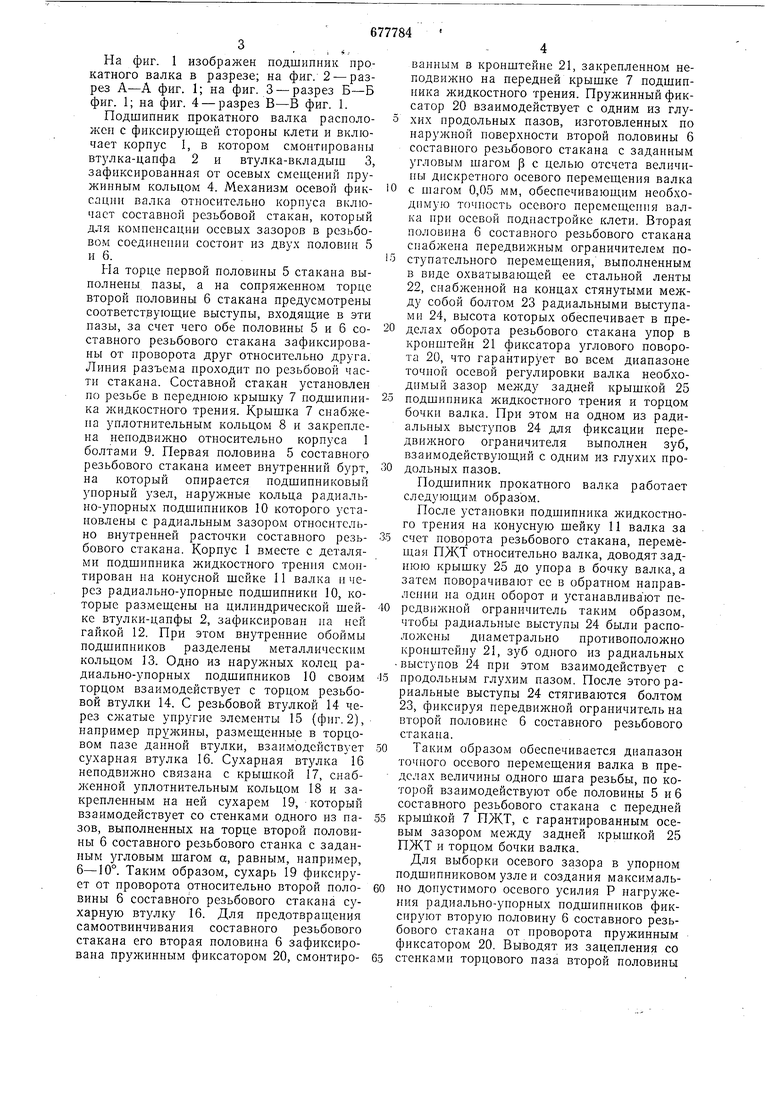

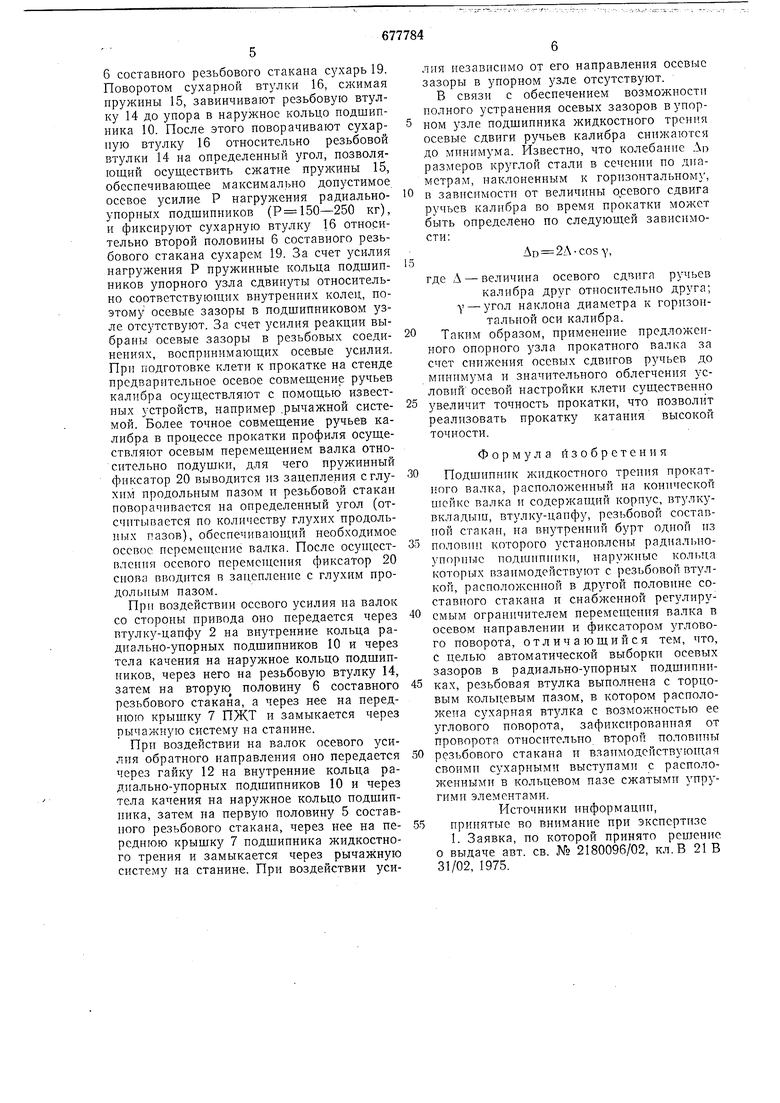

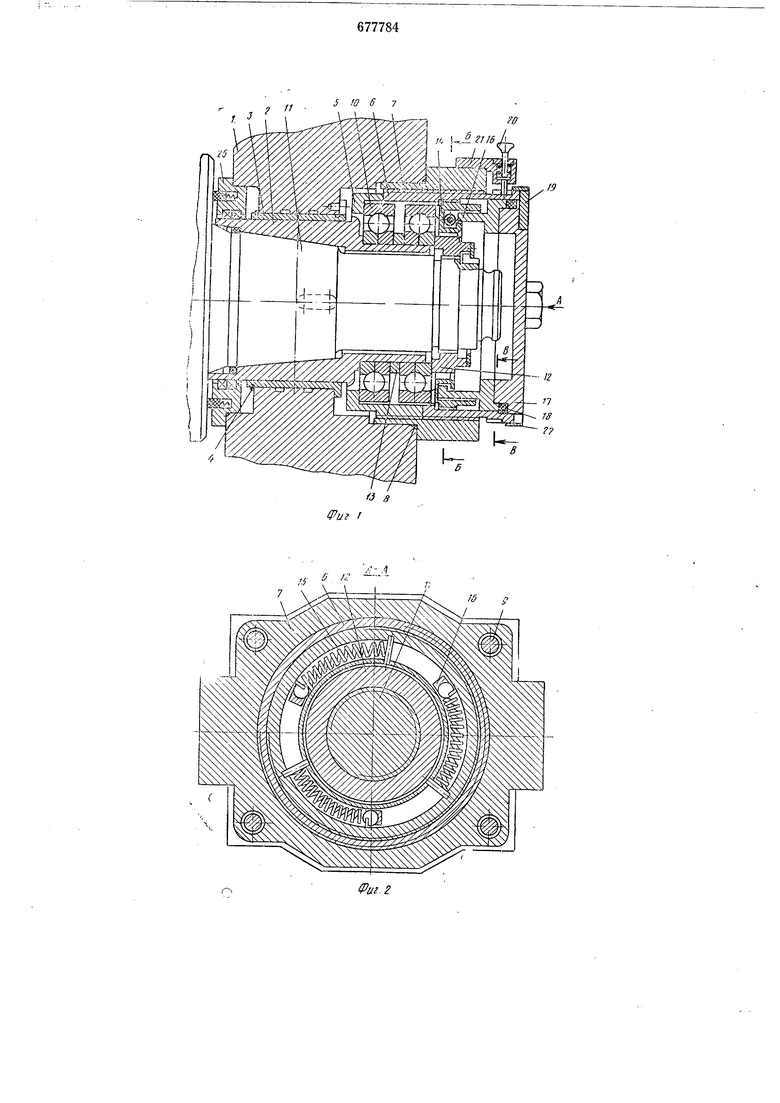

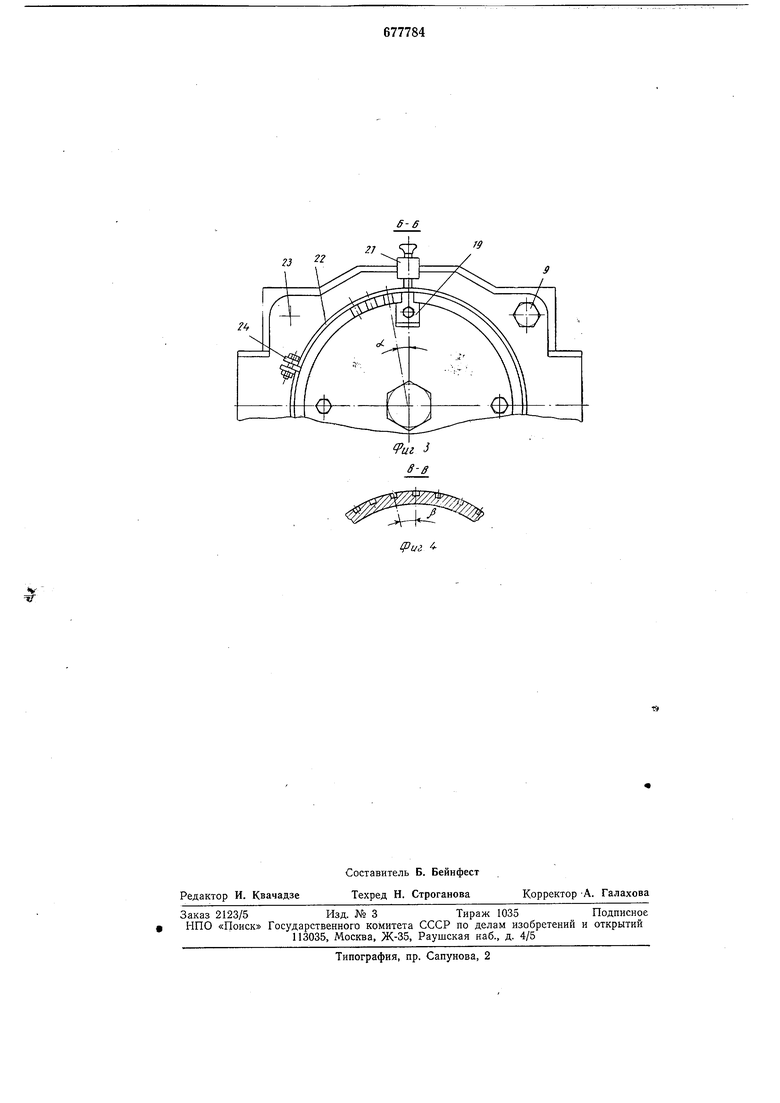

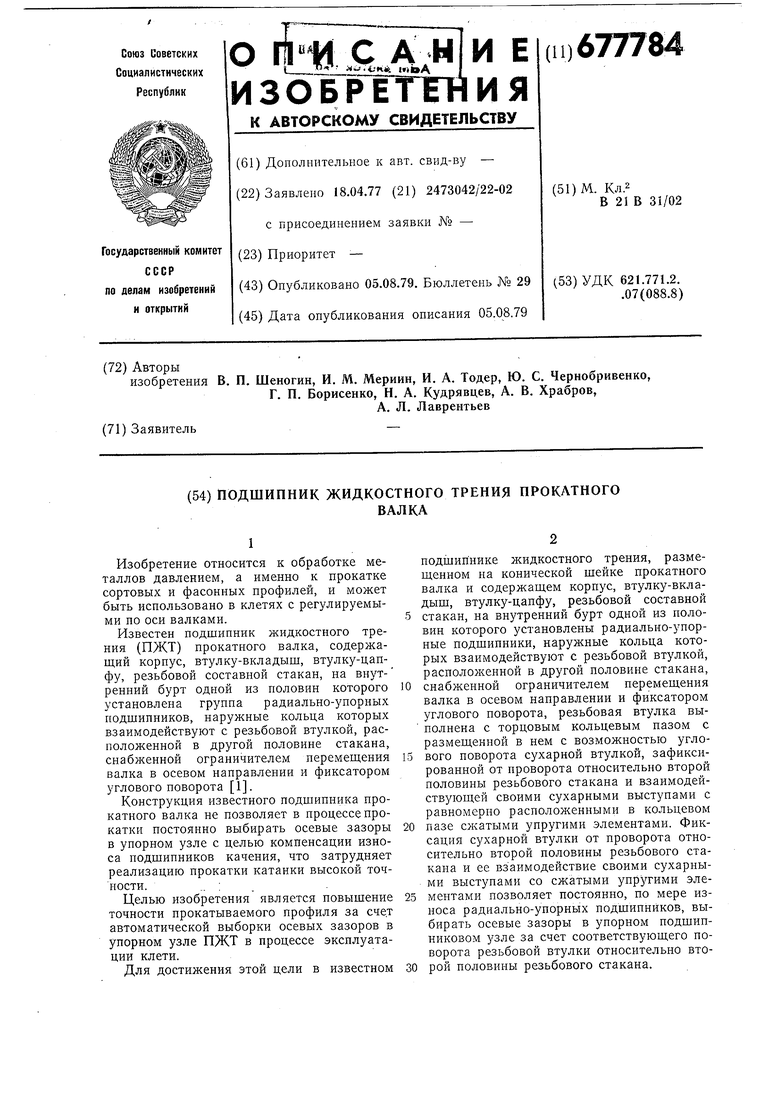

На фиг. 1 изображен подшипник прокатного валка в разрезе; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1.

Подшипник прокатного валка расположен с фиксирующей стороны клети и включает корпус 1, в котором смонтированы втулка-цапфа 2 и втулка-вкладыш 3, зафиксированная от осевых смещений пружинным кольцом 4. Механизм осевой фиксации валка относительно корпуса включает составной резьбовой стакан, который для компенсации осевых зазоров в резьбовом соединении состоит из двух половин 5 и 6.

На торце первой половины 5 стакана выполнены пазы, а на сопряженном торце второй половины 6 стакана предусмотрены соответствующие выступы, входящие в эти пазы, за счет чего обе половины 5 и 6 составного резьбового стакана зафиксированы от проворота друг относительно друга. Линия разъема проходит по резьбовой части стакана. Составной стакан установлен по резьбе в переднюю крышку 7 подшипника жидкостного трения. Крышка 7 снабжена уплотнительным кольцом 8 и закреплена неподвижно относительно корпуса 1 болтами 9. Нервая половина 5 составного резьбового стакана имеет внутренний бурт, на который опирается подшипниковый упорный узел, наружные кольца радиально-упорпых подшипников 10 которого установлены с радиальным зазором относительно внутренней расточки составного резьбового стакана. Корпус 1 вместе с деталями подшипника жидкостного трения емонтирован на конусной шейке 11 валка и через радиально-упорные подшипники 10, которые размещены на цилиндрической щейке втзлки-цапфы 2, зафиксирован па ней гайкой 12. Нри этом внутренние обоймы подшипников разделены металлическим кольцом 13. Одно из наружных колец радиально-упорных подшипников 10 своим торцом взаимодействует с торцом резьбовой втулки 14. С резьбовой втулкой 14 через сжатые упругие элементы 15 (фиг. 2), например , размещенные в торцовом пазе данной втулки, взаимодействует сухарная втулка 16. Сухарная втзлка 16 неподвил но связана с крышкой 17, снабженной уплотнительным кольцом 18 и закрепленным на ней сухарем 19, который взаимодействует со стенками одного из пазов, выполненных на торце второй половины 6 составного резьбового станка с заданным угловым шагом а, равным, например, 6-10°. Таким образом, сухарь 19 фиксирует от проворота относительно второй половины 6 составного резьбового стакана сухарную втулку 16. Для предотвращения самоотвинчивания составного резьбового стакана его вторая половина 6 зафиксирована пружинным фиксатором 20, смонтированным в кронштейне 21, закрепленном неподвижно на передней крышке 7 нодшипника жидкостного трения. Нружинный фиксатор 20 взаимодействует с одним из глухих продольных пазов, изготовленных по наружной поверхноети второй половины 6 составного резьбового стакана с заданным угловым шагом (3 с целью отсчета величины дискретного осевого перемещения валка

с шагом 0,05 мм, обеспечивающим необходимую точность осевого перемещепня валка при осевой поднастройке клети. Вторая половина 6 составного резьбового стакана снабжена передвижным ограничителем поступательного перемещения, выполненным в виде охватывающей ее стальной ленты

22,снабженной на концах стянутыми между собой болтом 23 радиальными выступами 24, высота которых обеспечивает в пределах оборота резьбового стакана упор в кронштейн 21 фиксатора Зглового поворота 20, что гарантирует во всем диапазоне точной осевой регулировки валка необходимый зазор между задней крышкой 25

подшипника жидкостного трения и торцом бочки валка. Нри этом на одном из радиальных выступов 24 для фиксации передвижного ограничителя выполнен зуб, взаимодействующий с одним из глухих продольных пазов.

Нодшнпник прокатного валка работает следующим образом.

Носле установки подшипника жидкостного трения на конусную шейку 11 валка за

счет поворота резьбового стакана, перемещая НЖТ относительно валка, доводят заднюю крышку 25 до упора в бочку валка, а затем поворачивают ее в обратном направлении на один оборот и устанавливает нередвижной ограннчитель таким образом, чтобы радиальные выступы 24 были расположены диаметрально противоположно кронштейну 21, зуб одного из радиальных выступов 24 при этом взаимодействует с

продольным глухим пазом. Носле этого рариальные выступы 24 стягиваются болтом

23,фикспруя передвижной ограничитель на второй половине 6 составного резьбового стакана.

Таким образом обеспечивается диапазон точного осевого перемещения валка в пределах величины одного шага резьбы, по которой взаимодействуют обе половины 5 и 6 составного резьбового стакана с передней

крыЩкой 7 НЖТ, с гарантированным осевым зазором между задней крышкой 25 НЖТ и торцом бочки валка.

Для выборки осевого зазора в упорном подшипниковом узле и создания макеимально допустнмого осевого усилия Р нагружения радиально-унорных подшипников фиксируют вторую половину 6 составного резьбового стакана от нроворота пружинным фиксатором 20. Выводят из зацепления со

стенками торцового паза второй половины

6 составного резьбового стакана сухарь 19. Поворотом сухарной втулки 16, сжимая пружины 15, завинчивают резьбовую втулку 14 до упора в наружное кольцо подшипника 10. После этого поворачивают сухарную втулку 16 относительно резьбовой втулки 14 на определенный угол, позволяющий осуществить сжатие пружины 15, обеспечивающее максимально допустимое осевое усилие Р нагружения радиальноупорных подшипников (Р 150-250 кг), и фиксируют сухарную втулку 16 относительно второй половины 6 составного резьбового стакана сухарем 19. За счет усилия нагружения Р пружинные кольца подшипников упорного узла сдвинуты относительно соответствующих внутренних колец, поэтому осевые зазоры в подщипниковом узле отсутствуют. За счет усилия реакции выбраны осевые зазоры в резьбовых соединениях, воспринимающих осевые усилия. При подготовке клети к прокатке на стенде предварительное осевое совмещение ручьев калибра осуществляют с помощью известных устройств, например .рычажной системой. Более точное совмещение ручьев калибра в процессе прокатки профиля осуществляют осевым перемещением валка относительно подущки, для чего пружинный фиксатор 20 выводится из зацепления с глухим продольным пазом и резьбовой стакан поворачивается на определенный угол (отсчитывается по количеству глухих продольных пазов), обеепечивающий необходимое осевое перемещение валка. После ocyntecTвления осевого перемещения фиксатор 20 снова вводится в зацепление с глухим продольным пазом.

При воздействии осевого усилия на валок со стороны привода оно передается через втулку-цаифу 2 на внутренние кольца радиально-упорных нодщипников 10 и через тела качения на наружное кольцо подшицников, через него на резьбовую втулку 14, затем на вторую половину 6 составного резьбового стакана, а через нее на переднюю крышку 7 ПЖТ и замыкается через рычажную систему на станине.

При воздействии на валок осевого усилия обратного направления оно передается через гайку 12 на внутренние кольца радиально-упорных подшипников 10 и через тела качения на наружное кольцо подшипника, затем на первую половину 5 составного резьбового стакана, через нее на переднюю крышку 7 подшипника жидкостного трения и замыкается через рычажную систему на станине. При воздействии усилия независимо от его направления осевые зазоры в упорном узле отсутствуют.

В связи с обеспечением возможности полного устранения осевых зазоров вупорном узле подшипника жидкостного трення осевые сдвиги ручьев калибра снижаются до минимума. Известно, что колебание AD размеров круглой стали в сечении по диаметрам, наклоненным к горизонтальному, в зависимости от величины осевого сдвига ручьев калибра во время прокатки может быть определено по следующей зависимости:

ДБ 2Д-С05 ,

где А - величина осевого сдвига ручьев калибра друг относительно друга; Y - угол наклона диаметра к горизонтальной оси калибра.

Таким образом, применение предложенного опорного узла прокатного валка за счет снижения осевых сдвигов ручьев до минимума и значительного облегчения условий осевой настройки клети существенно увеличит точность прокатки, что позволит реализовать прокатку катания высокой точности.

Формула изобретения

Подшипник жидкостного трения прокатного валка, расположенный на конической шейке палка и содержащий корпус, втулкувкладыш, втулку-цанфу, резьбовой составной стакан, на внутренний бурт одной нз

половин которого установлены радиальноупорные подшнпинки, наружные кольца которых взаимодействуют с резьбовой втулкой, расположенной в другой половине составного стакана и снабженной регулирусмым ограничителем перемещения валка в осевом направлении и фиксатором углового поворота, отличающийся тем, что, с целью автоматической выборки осевых зазоров в радиально-унорных подшипниках, резьбовая втулка выполнена с торцовым кольцевым цазом, в котором расположена сухарная втулка с возможностью ее углового поворота, зафикстфованная от проворота относительно второй половины

резьбового стакана и взаимодействующая своими сухарными выступами с расположенными в кольцевом пазе сжатыми упругими элементами.

Источники информации,

принятые во внимание при экспертизе

1. Заявка, но которой принято решение о выдаче авт. св. № 2180096/02, кл.В 21В 31/02, 1975.

//

го

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный узел прокатного валка | 1975 |

|

SU555927A1 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| Узел валков прокатной клети | 1975 |

|

SU806182A1 |

| Узел валка рабочей клети | 1980 |

|

SU994067A1 |

| Опорный узел прокатного валка | 1976 |

|

SU579045A1 |

| Узел валков прокатной клети | 1977 |

|

SU759158A1 |

| Устройство для вертикальной регулировки валка прокатной клети | 1979 |

|

SU925454A1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ И ОСЕВОЙ РЕГУЛИРОВКИ ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1993 |

|

RU2048220C1 |

| Опорный узел прокатного валка | 1972 |

|

SU440173A1 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

22

23

f9

ОчfPui 4

Авторы

Даты

1979-08-05—Публикация

1977-04-12—Подача