.1

Изобретение относится к области раздачи труб.

В большинстве известных конструкций установок для производства труб раздачей деформации подвергается холодная труба, а в качестве рабочего тела используется вода при нормальной температуре. При таких условиях конструктивное решение узла подвода воды к полости уплотненной по концам трубной заготовки, даже если вода подается под давлением 3000-3500 атм (как это необходимо для гидрораздачи), и отвода воды из полости розданной трубы не вызывает больших трудностей.

Однако с точки зрения простоты конструкции всей устаиовки и расширения обрабатываемого сортамента по маркам стали и размерам труб Целесообразней использовать установки для раздачи труб при температурах горячей пластической деформации с использованием эффекта парообразования воды, подаваемой в полость пагретой заготовки.

Известно также устройство для горячей раздачи труб паром, включаюн ее раскрываюш,уюся матрицу со сменными вставками, узел уплотнения трубы сконическими пробками, систему подачи воды в полость трубы, станину для размеш,ения всех узлов, причем матрица не имеет жесткого крепления на станине, является нлавающей, а из двух конических уплотняюш,их прооок одна имеет гидропривод перемеш,ения, вторая же, через которую осуществляется подача воды для парообразования и раздачи, закреплена на станине неподвижно.

Описанная конструкция позволяет вполне удовлетворительно решать задачу горячей раздачи труб среднего диаметра (до 500 мм) и ограниченной длины (до 3 м). Когда речь идет о раздаче труб диаметром до 1300 мм и длиной 6-7 м, необходимых, например, для тепловой и атомной энергетики, простота конструкции стационарного одностороннего подвода вступает в противоречие с качеством труб.

Несмотря на использование предварительного нагрева воды до параметров, близких к критическим, существенно улучшающего условпя теплообмена в трубе, повышающего качество изделия и сокращающего расход рабочего тела на -процесс, для раздачи таких труб необходимое количество воды составляет 100-250 кг. Такое количество воды необходимо подать в трубу быстро (интенсивность подачи 40-50 кг/сек), обеспечивая высококачественное распыливание. Последнее решается использованием многосопловой конструкции (с малыми диаметрами сопл) узла ввода воды при давлении перед соплами 300- 350 КГ/СМ2.

Однако при одностороннем вводе воды в трубу размер поперечного сечения потока воды с учетом ее расширения за пределами сопла вследствие испарения становится соизмеримым с размером внутреннего диаметра трубы. Это приводит к непосредственному контакту активного участка струи со стенкой трубы и интенсивному охлаждению последней. При повышении плотности среды в трубе дальнобойкость струй уменьшается и процесс испарения воды будет происходить преимуш,ественно на участке трубы в районе ввода воды, что приведет к его преимуш,ественному охлаждению и, как следствие, неравномерной раздаче трубы по длине.

Таким образом, для длинных труб необходим двусторонний подвод рабочего тела. Это выдвигает ряд требований, которым устройство, выбранное в качестве прототипа, не удовлетворяет, поскольку в нем не решены вопросы двустороннего подвода рабочего тела высоких параметров через подвижные уплотняющие пробки; эксплуатационной надежности узлов уплотнения и узлов подвода рабочего тела, работающих в условиях термоциклирования, и удаления значительных количеств перегретого пара из трубы после раздачи перед разуплотнением.

Целью изобретения является улучшение качества труб и обеспечение надежности узлов подачи рабочего тела.

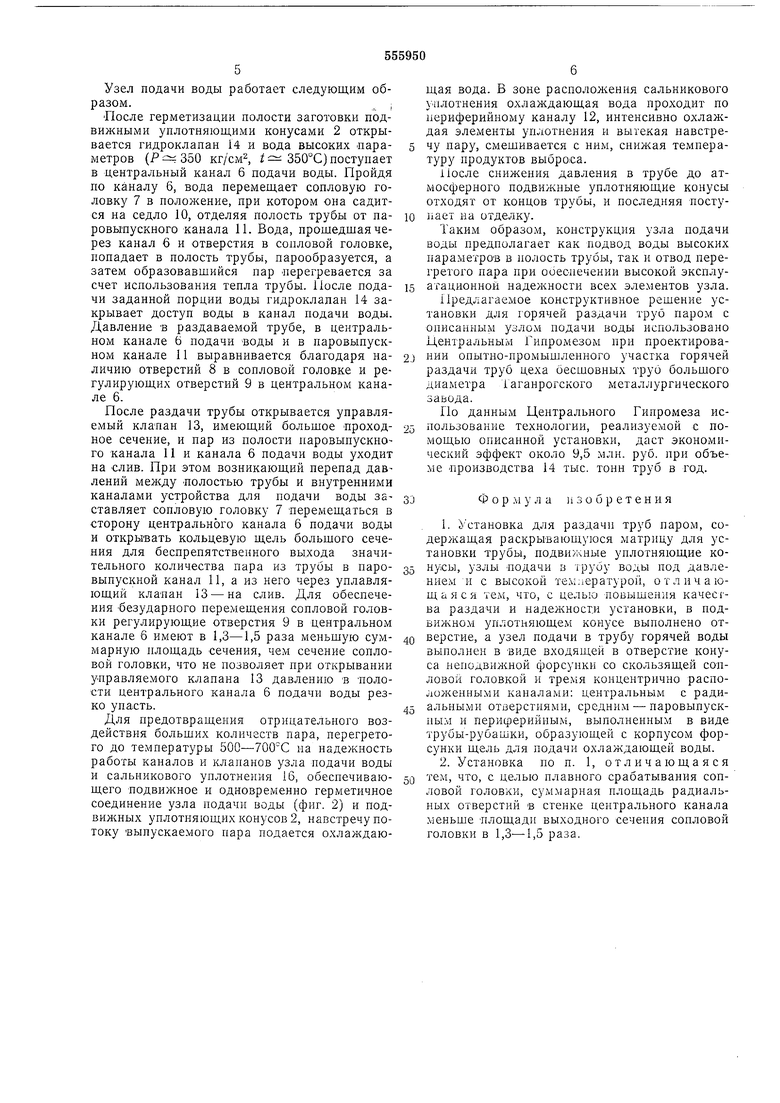

Указанная цель достигается тем, что в подвижном уплотняющем конусе выполнено отверстие, а узел подачи в трубу горячей воды выполнен в виде входящей в отверстие конуса неподвижной форсунки со скользящей сопловой головкой и тремя концентрично расположенными каналами: центральным с радиальными отверстиями, средним - паровыпускным и периферийным, выполненным в виде трубы-рубащки, образующей с корпусом форсунки щель для подачи охлаждающей воды.

Для плавного безударного сбрабатывания сопловой головки в канале «одачи воды высоких параметров имеются отверстия, суммарная площадь которых меньше площади отверстий в сопловой головке в 1,3-1,5 раза. Отверстия в канале подачи воды высоких параметров выполняют роль тормоза, так как не давая при удалении пара из трубы мгновенно снизиться давлению в области форсунки, обеспечивают плавное отведение сопловой головки в положение выпуска пара.

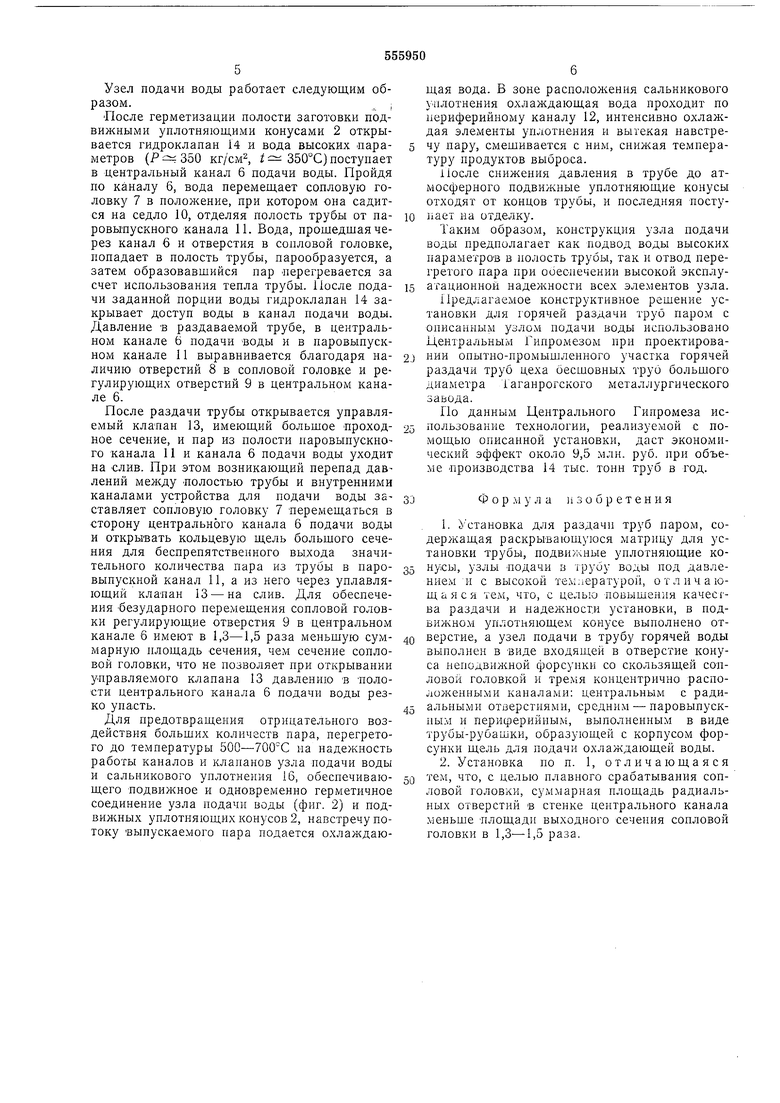

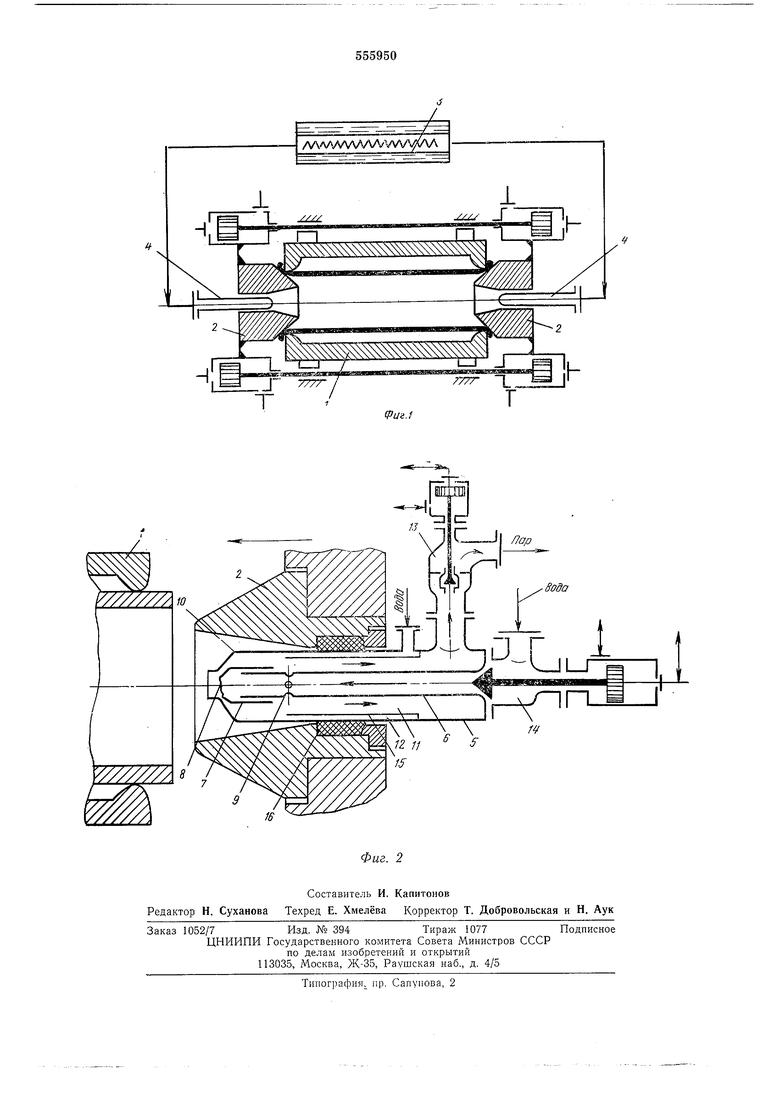

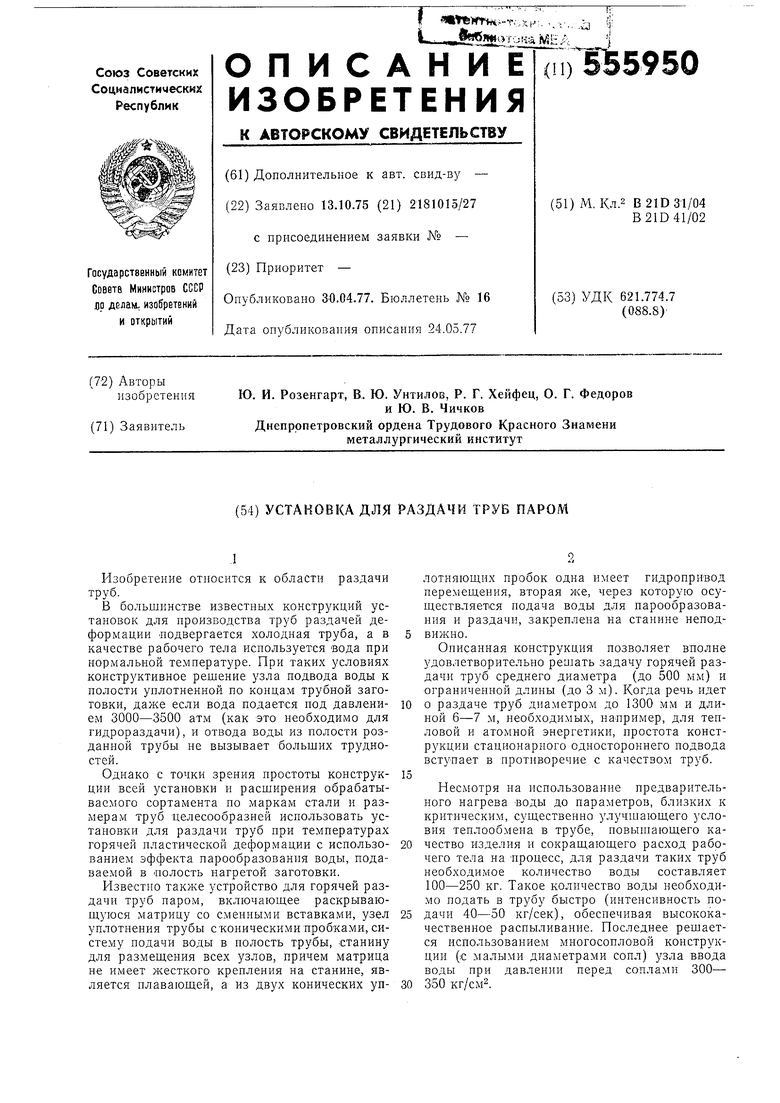

На фиг. 1 изображена схема установки для раздачи труб паром; на фиг. 2 - узел подачи горячей воды под высоким давлением.

Установка содержит раскрывающуюся матрицу 1, в которую устанавливается заготовка; подвижные уплотняющие конусы 2, обеспечивающие развальцовку концов заготовки, их прижатие к торцам матрицы 1 и герметизацию внутренней полости заготовки; узел 3 подготовки воды (подогрева ее до 350°С при 350 кг/см); неподвижный узел 4 подачи воды

в полость заготовки, проходящей через подвижные уплотняющие конусы 2.

Узел подачи воды, состоящий из корпуса форсунки 5, в центре которого проходит центральный канал 6 подачи воды, на конец которого надета подвижная сопловая головка 7 с отверстиями 8 для.впрыска воды в трубу. В центральном канале подачи воды имеются отверстия 9 для регулировки скорости движения сопловой головки.

В корпусе узла подачи воды имеется седло 10, на которое садится сопловая головка в крайнем положении.

Между корпусом форсунки 5 и каналом 6 подачи воды расположены средний - паровыпускной канал И и периферийный канал 12 подачи охлал дающей воды.

Паровыпускной канал И связан с уплавляемым клапаном 13, имеющим большое проходное сечение для быстрого отвода пара из трубы.

На входе в центральный канал 6 подачи воды установлен гидроклапан 14, обеспечивающий быструю подачу рабочего тела (воды высоких параметров) в трубу и своевременное прекращение подачи.

Периферийный канал 12 подачи охлаждающей воды образован стенкой корпуса форсунки 5 и трубой 15, закрепленной на стенкг корпуса с внутренней стороны.

Б зоне расположения к:анала 12 подачи охлаждающей воды на корпусе узла подачи воды выполнено подвижное сальниковое уплотнение 16, охлаждаемое водой, поступающей в канал 12. Подвижное сальниковое уплотнение 16 обеспечивает герметичность полости трубы лри движении подвижных уплотняющих конусов 2 по неподвижному узлу подвода воды.

Установка работает следующим образом.

Нагретую до температуры горячей пластической деформации заготовку помещают в раскрытую матрицу 1, после чего матрицу закрывают, сводят подвижные уплотняющие конусы 2 до развальцовки концов заготовки, их надежного защемления между конусными уплотнениями и торцами матрицы, герметизации полости заготовки. Затем в полость заготовки через неподвижный узел 4 подачи воды высоких параметров лодают необходимую для раздачи воду, предварительно нагретую в узле 3 подготовки воды.

При парообразовании воды и росте давления происходит деформация трубы-заготовки до величины, определяемой размерами полости раскрывающейся матрицы 1. Затем перегретый пар из полости розданной трубы отводится через узел 4 подачи воды в сторону от установки горячей раздачи, давление в полости трубы снижается до атмосферного, подвижные уплотняющие конусы 2 отводятся от трубы, скользя по неподвижным узлам 4 подачи воды, труба извлекается из матрицы и поступает на отделку.

Узел подачи воды работает следующим образом. ,

После герметизации полости заготовки подвижными уплотняющими конусами 2 открывается гидроклапан 14 и вода высоких параметров ( кг/см, ) поступает в центральный канал 6 подачи воды. Пройдя по каналу 6, вода перемещает сопловую головку 7 в положение, при котором она садится на седло 10, отделяя полость трубы от паровьшускного канала 11. Вода, прошедшая через канал 6 и отверстия в сопловой головке, попадает в полость трубы, парообразуется, а затем образовавшийся пар перегревается за счет использования тепла трубы. После подачи заданной порции воды гидроклапан 14 закрывает доступ воды в канал подачи воды. Давление в раздаваемой трубе, в центральном канале 6 подачи воды и в паровыпускном канале 11 выравнивается благодаря наличию отверстий 8 в сопловой головке и регулирующих отверстий 9 в центральном канале 6.

После раздачи трубы открывается управляемый клалан 13, имеющий большое проходное сечение, и пар из полости паровыпускного канала 11 и канала б подачи воды уходит на -слив. При этом возникающий перепад давлений между полостью трубы и внутренними каналами устройства для подачи воды заставляет сопловую головку 7 перемещаться в сторону центрального канала 6 подачи воды и открывать кольцевую щель большого сечения для беспрепятственного выхода значительного количества пара из трубы в паровыпускной канал И, а из него через уплавляющий клапан 13 - на слив. Для обеспечения -безударного перемещения сопловой головки регулирующие отверстия 9 в центральном канале 6 имеют в 1,3-1,5 раза меньшую суммарную площадь сечения, чем сечение сопловой головки, что не позволяет при открывании управляемого клапана 13 давлению в полости центрального канала 6 подачи воды резко упасть.

Для предотвращения отрицательного воздействия больших количеств пара, перегретого до температуры 500- 700°С на надежность работы каналов и клапанов узла подачи воды и сальиикового уплотнения 16, обеспечивающего подвижное и одновременно герметичное соединение узла подачи воды (фиг. 2) и подвижных уплотняющих конусов 2, навстречу потоку Выпускаемого пара подается охлал дающая вода. В зоне располол ения сальникового уплотнения охлаждающая вода проходит по периферийному каналу 12, интенсивно охлаждая элементы уплотнения и вытекая навстречу пару, смешивается с ним, снижая температуру продуктов выброса.

После снижения давления в трубе до атмосферного подвижные уплотняющие конусы отходят от концов трубы, и последняя поступает на отделку.

Таким образом, конструкция узла подачи воды предполагает как подвод воды высоких параметров в полость трубы, так и отвод перегретого пара при ооеспечении высокой эксплуатационной надежности всех элементов узла.

Предлагаемое конструктивное решение установки для горячей раздачи труб паром с описанным узлом подачи воды использовано Дентральным Гипромезом при проектировании опытно-промышленного участка горячей раздачи труб цеха бесшовных труб большого диаметра Таганрогского металлургического завода.

По данным Центрального Гипромеза использование технологии, реализуемой с помощью описанной установки, даст экономический эффект около 9,5 млн. руб. при объеме производства 14 тыс. тонн труб в год.

Ф о р у л а 11 3 о б р е т е н и я

1.Установка для раздачи труб паром, содержащая раскрываюп1уюся матрицу для установки трубы, подвижные уплотняющие конусы, узлы подачи з трубу воды под давлением и с высокой температурой, отличающаяся тем, что, с целью повышения качества раздачи и надежности установки, в нодвижном уплотняющем конусе выполнено отверстие, а узел подачи в трубу горячей воды выполнен в виде входящей в отверстие конуса неподвижной форсунки со скользящей сопловой головкой и тремя концентрично расположенными каналами: центральным с радиальными отверстиями, средним - паровыпускным и периферийным, выполненным в виде трубы-рубашки, образующей с корпусом форсунки щель для подачи охлаждающей воды.

2.Установка по п. 1, отличающаяся тем, что, с целью плавного срабатывания сопловой головки, суммарная площадь радиальных отверстий в стенке центрального канала меньше площади выходного сечения сопловой головки в 1,3-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздачи полых заготовок внутренним давлением | 1982 |

|

SU1049146A1 |

| Установка для раздачи полых заготовок внутренним давлением | 1980 |

|

SU897343A1 |

| Установка для раздачи труб паром | 1981 |

|

SU1005992A1 |

| Установка для раздачи полых заготовок внутренним давлением | 1982 |

|

SU1082526A2 |

| Установка для раздачи полых заготовок внутренним давлением | 1989 |

|

SU1620183A1 |

| Устройство для раздачи полых заготовок | 1973 |

|

SU464359A1 |

| Установка для раздачи полых заготовок внутренним давлением | 1977 |

|

SU719759A1 |

| УЗЕЛ ГОЛОВКИ РАСПЫЛИТЕЛЯ СО ВСТРОЕННОЙ КРЫШКОЙ ПНЕВМОЦИЛИНДРА/ФОРСУНКИ ДЛЯ ЖИДКОСТНОГО РАСПЫЛИТЕЛЯ | 2012 |

|

RU2580885C2 |

| СПОСОБ ПОДАЧИ ТВЕРДОГО СЫРЬЯ В ХИМИЧЕСКИЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309007C2 |

| ТУРБИННЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511964C1 |

Авторы

Даты

1977-04-30—Публикация

1975-10-13—Подача