Изобретение относится к области контактной роликовой сварки и может найти применение, в частности, для герметизации топливных емкостей.

Известен способ электроконтактной роликовой сварки емкостей из сплава МА-8 герметичным швом, при котором, с целью обеспечения высокой плотности соединения двух деталей, роликовую сварку выполняют двумя швами, перекрываюшими друг друга на 40- 50% их ширины, оба шва выполняются с расплавлением металла 1.

Известный способ роликовой сварки при герметизации емкостей, состоящих из трех деталей, например, из легких сплавов, одна из которых - диафрагма, покрыта заш,итным материалом низкой теплостойкости, не позволяет получить соединения необходимой надел ности, так как происходит прогрев диафрагмы на значительную глубину и тем самым уменьшается рабочая площадь защитного покрытия на диафрагме низкой теплостойкости. Это существенно сни/кает эксплуатационную надежность диафрагмы и ресурс ее работы.

Кроме того, известен способ контактной сварки емкостей, при котором сварку осуществляют по отбортовке двумя разнесенными швами, первый из которых располагают ближе к внутренней полости емкости, а второй - со стороны края отбортовки, при этом второй

шов выполняют прочпо-плотным с полным проваром 2.

Данный способ является наиболее близким по достигаемому результату и техпической

сущности к описываемому.

Недостатками известного способа является прогрев диафрагмы на значительную глубину и возникновение выплесков металла, попадающих в полость емкости, что не обеспечивает эксплуатационной возможности изделия и приводит к механическому повреждению покрытия.

Целью изобретения является исключение повреждения покрытия и попадания выплесков расплавленного металла покрытия внутрь емкости для повышения качества и эксплуатационной надежности изделия.

Поставленная цель достигается тем, что первый щов выполняют методом роликовой

сварки в твердой фазе .с нагревом до температуры (0,7-0,8) Тпл и удельным давлением (1,5-2,5) От, где Тпл - температура плавления металла свариваемых деталей, а От- предел текучести металла свариваемых деталей.

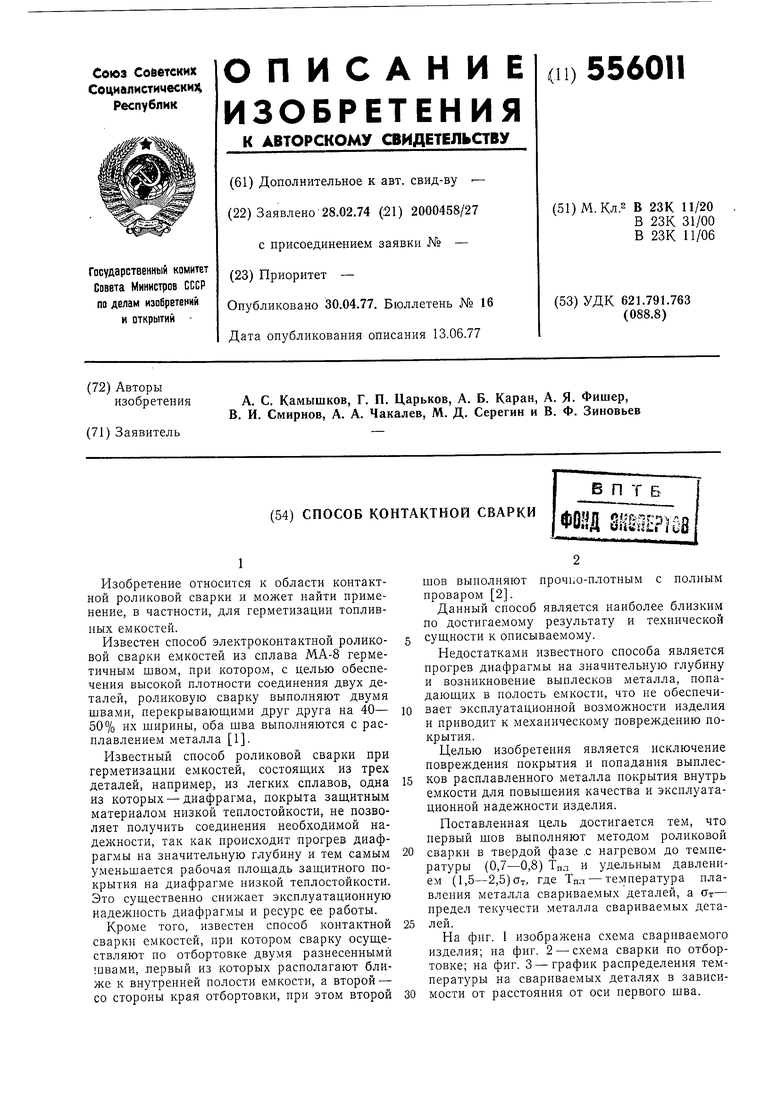

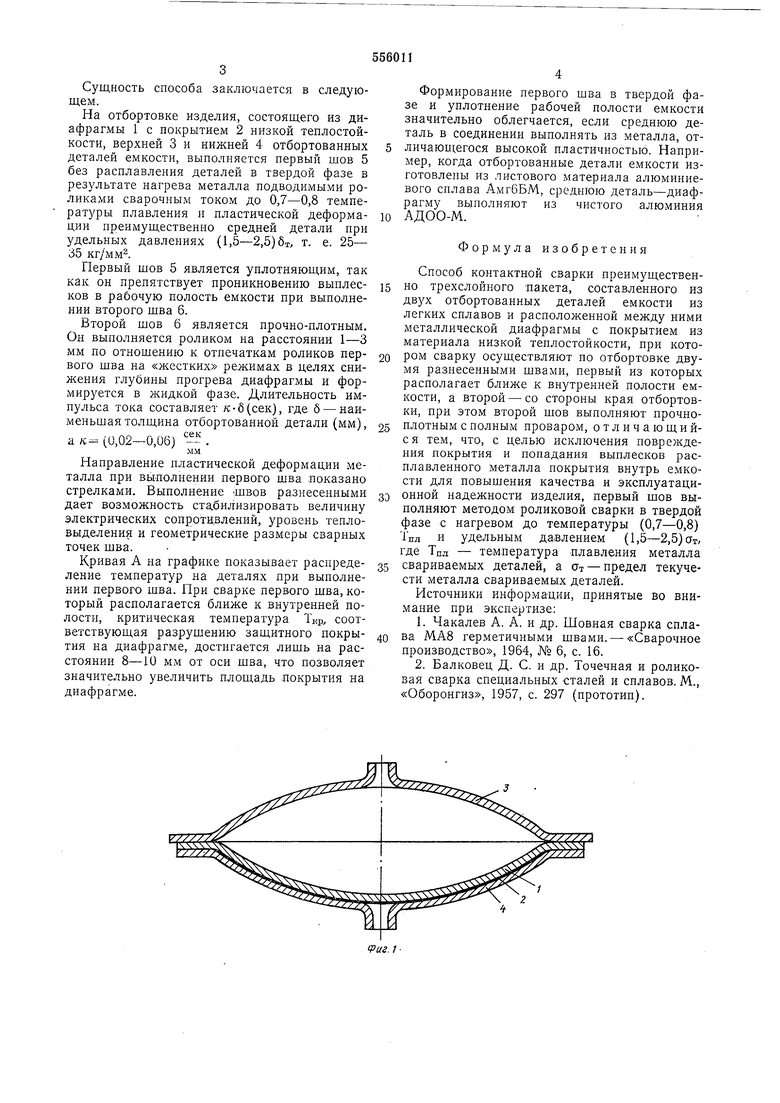

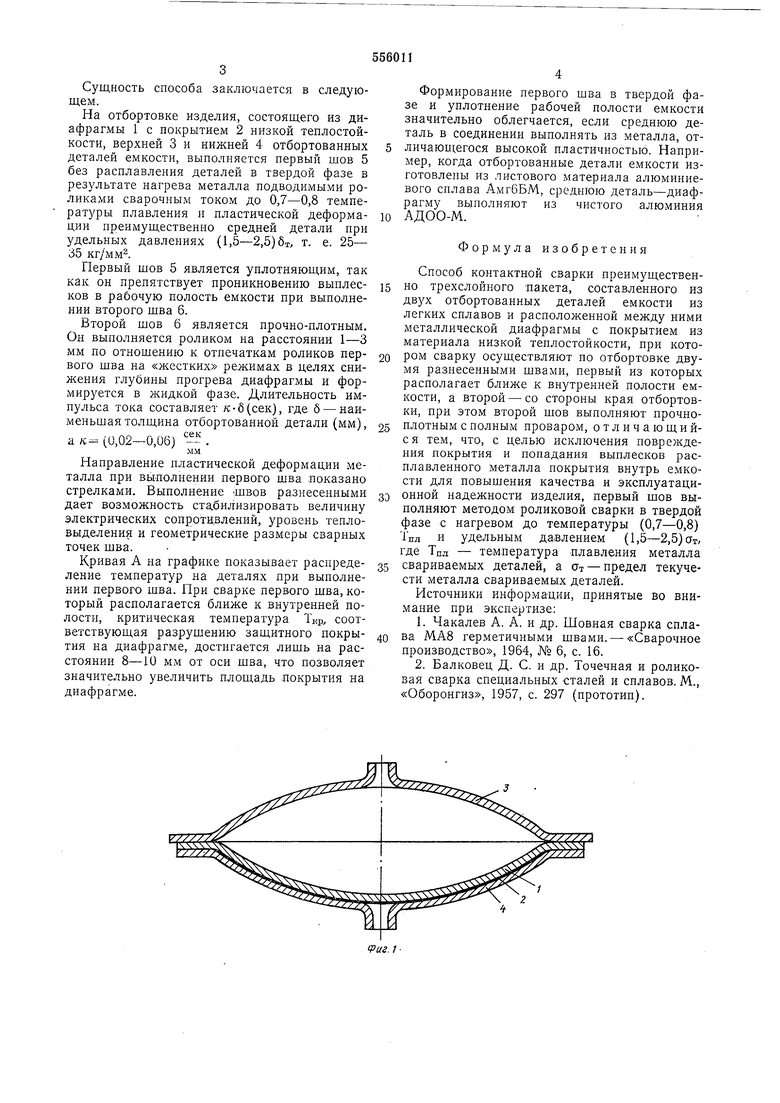

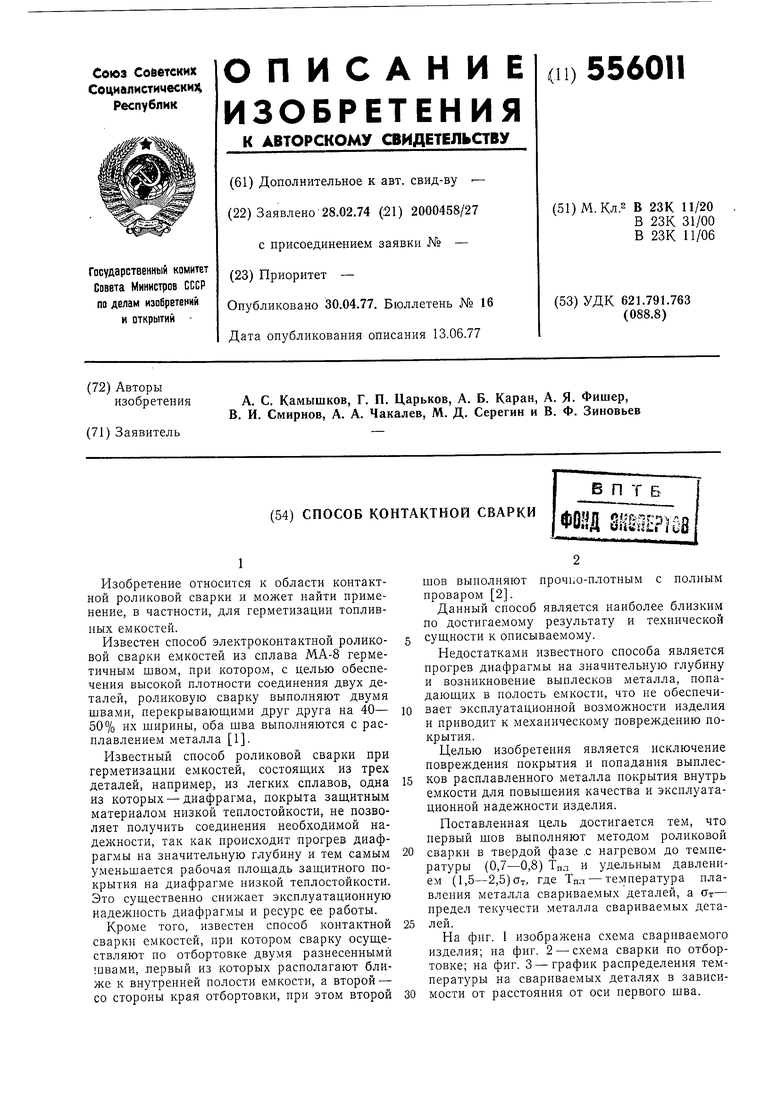

На фиг. 1 изображена схема свариваемого изделия; на фиг. 2 - схема сварки по отбортовке; на фиг. 3 - график распределения температуры на свариваемых деталях в зависимости от расстояния от оси первого шва.

Сущность способа заключается в следующем.

На отбортовке изделия, состоящего из диафрагмы 1 с покрытием 2 низкой теплостойкости, верхней 3 и нижней 4 отбортованных деталей емкости, выполняется первый шов 5 без расплавления деталей в твердой фазе в результате нагрева металла подводимыми роликами сварочным током до 0,7-0,8 температуры плавления и пластической деформации преимущественно средней детали при удельных давлениях (1,5-2,5) бт, т. е. 25- 35 кг/мм.

Первый шов 5 является уплотняющим, так как он препятствует проникновению выплесков в рабочую полость емкости при выполнении второго шва 6.

Второй шов 6 является прочно-плотным. Он выполняется роликом на расстоянии 1-3 мм по отношению к отпечаткам роликов первого шва на «жестких режимах в целях снижения глубины прогрева диафрагмы и формируется в жидкой фазе. Длительность импульса тока составляет /с-б(сек), где б - наименьшая толщина отбортованной детали (мм),

а /с- (0,02-0,06) - . мм

Направление пластической деформации металла при выполнении первого шва показано стрелками. Выполнение швов разнесенными дает возможность стабилизировать величину электрических сопротивлений, уровень тепловыделения и геометрические размеры сварных точек шва.

Кривая А на графике показывает распределение температур на деталях при выполнении первого шва. При сварке первого шва, который располагается ближе к внутренней полости, критическая температура Тир. соответствующая разрушению защитного покрытия на диафрагме, достнгается лишь на расстоянии 8-10 мм от оси шва, что позволяет значительно увеличить площадь .покрытия на диафрагме.

Формирование первого шва в твердой фазе и уплотнение рабочей полости емкости значительно облегчается, если среднюю деталь в соединении выполнять из металла, отличающегося высокой пластичностью. Например, когда отбортованные детали емкости изготовлены из листового материала алюминиевого сплава АмгбБМ, среднюю деталь-диафрагму выполняют из чистого алюминия АДОО-М.

Формула изобретения

Способ контактной сварки преимущественно трехслойного пакета, составленного из дв)х отбортованных деталей емкости из легких сплавов и расположенной между ними металлической диафрагмы с покрытием из материала низкой теплостойкости, при котором сварку осушествляют по отбортовке двумя разнесенными швами, первый из которых располагает ближе к внутренней полости емкости, а второй - со стороны края отбортовки, при этом второй шов выполняют прочноплотным с полным проваром, отличающийся тем, что, с целью исключения повреждения покрытия и попадания выплесков расплавленного металла покрытия внутрь емкости для повышения качества и эксплуатационной надежности изделия, первый шов выполняют методом роликовой сварки в твердой фазе с нагревом до температуры (0,7-0,8) Тпл и удельным давлением (1,5-2,5) ат, где Тпл - температура плавления металла

свариваемых деталей, а ат - предел текучести металла свариваемых деталей.

Источники информации, принятые во внимание при экспертизе:

1.Чакалев А. А. и др. Шовная сварка сплава МА8 герметичными швами. - «Сварочное

производство, 1964, № 6, с. 16.

2.Балковец Д. С. и др. Точечная и роликовая сварка специальных сталей и сплавов. М., «Оборонгиз, 1957, с. 297 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки изделий | 1989 |

|

SU1764906A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ дуговой сварки стыковых швов тонколистовых элементов | 1988 |

|

SU1540989A1 |

| Способ сварки неплавящимся электродом деталей с покрытием | 2017 |

|

RU2697133C2 |

| Способ дуговой сварки коллекторных крышек теплообменников с паяным пакетом | 1988 |

|

SU1671427A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДВОДНОГО ТРУБОПРОВОДА ПРИ ЕГО ПРОКЛАДКЕ | 2010 |

|

RU2588930C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574144C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2268102C1 |

1-3 мм

Авторы

Даты

1977-04-30—Публикация

1974-02-28—Подача