Изобретение относится к технологическому процессу получения неразъемного соединения деталей машин, а именно к способу индукционной сварки стальных изделий с отбортованными кромками по контуру отверстий.

Наиболее успешно изобретение может быть применено для сварки штампованных изделий массового производства, например секций радиаторов между собой, сильфонов и т.д. из тонколистовых материалов (0,5-3 мм).

Известен способ высокочастотной сварки по отбортованным кромкам методом их расплавления с принудительной формовкой шва с помощью высокотемпературных изолирующих материалов [1].

Способ требует применения специальной высокотемпературной керамики, выдерживающей термоудар при соприкосновении с жидким металлом. При сварке изделий сложной конфигурации затруднено или вообще невозможно применение формующих устройств.

Наиболее близким к изобретению техническим решением, принятым за прототип, является способ сварки плавлением [2]. Способ заключается в индукционной сварке плавлением отбортованных кромок металлических изделий из листовых материалов, при которой свариваемые кромки разводят на глубину от одной до трех толщин листа от торцов кромок, при этом угол раскрытия их составляет 10-120о. Поскольку торцы свариваемых кромок, обращенные к индуктору, разведены между собой, то одновременно с нагревом торцов нагреваются и внутренние боковые поверхности раскрытой части кромок, что повышает эффективность нагрева.

Этот способ обеспечивает устойчивое формирование ванны, а следовательно, получение качественного сварного шва только в потолочном и нижнем положении шва. При сварке изделий по замкнутому контуру в указанном положении могут оказаться только отдельные участки сварного шва. Так, при вертикальном положении плоскости контура сварки это только нижний и верхний участки. При горизонтальном положении плоскости контура сварки весь шов формируется при горизонтальном положении сварки, т.е. отсутствуют участки с потолочным и нижним положением сварки. В этом случае расплавленный металл стремится стечь с разведенных кромок, и чем больше угол разведения кромок, тем больше эффективность ввода энергии, но хуже условия для удержания ванны жидкого металла на торцах свариваемых кромок.

Однако зачастую технологически неоправдано, а иногда и невозможно производить сварку в потолочном и нижнем положении, а по условиям технологии сварки, исходя из конструктивных особенностей ряда изделий наиболее предпочтительно и часто встречающимся является именно горизонтальное положение контура сварки, при котором способ-прототип не может обеспечить качественное формирование шва.

В основу изобретения положена задача создать способ индукционной сварки плавлением по отбортованным кромкам с таким технологическим приемом, который обеспечивал бы получение качественного сварного соединения при горизонтальном положении контура сварки путем перевода процесса сварки в наиболее предпочтительное нижнее или потолочное положение.

Поставленная задача решается тем, что по способу сварки плавлением изделий из тонколистовых материалов по отбортованным кромкам, которые нагревают в высокочастотном магнитном поле, создаваемом индуктором, согласно изобретению свариваемые кромки предварительно отгибают, сохраняя технологический зазор между ними равным 0,25-1,2 толщины листа и превышение внешней кромки над внутренней кромкой в интервале 0,5-2 толщины листа при обеспечении эквипотенциальности электромагнитного поля на торцах кромок, затем совмещают кромки по свариваемому контуру, который располагают в горизонтальной плоскости, при этом индуктор размещают внутри свариваемого контура.

Такая реализация способа обеспечивает устойчивое формирование сварного шва и его высокое качество за счет следующего физического фактора. Введенный в отверстие, образованное отбортованными и совмещенными по свариваемому контуру кромками, кольцевой индуктор создает неравномерное электромагнитное поле. В общем случае, если разведенные согласно способу-прототипу кромки загнуть в районе вершины угла разведения, тем самым перевести процесс сварки в нижнее или потолочное положение, то кромка, расположенная ближе к индуктору, нагревается интенсивнее, чем наружная. Это приводит к более раннему оплавлению торца внутренней кромки и стеканию расплавленного металла в сторону от контура сварки.

Однако устойчивое формирование ванны обеспечивается при одновременном оплавлении обеих кромок или чуть более раннем оплавлении внешней кромки, что обеспечивает стекание расплавленного металла с ее торца в зазор между кромками. При соприкосновении жидкого металла, полученного от расплавления наружной кромки, с оплавленным торцом внутренней кромки за счет эффекта смачиваемости образуется единая ванна расплавленного металла по контуру сварки.

Установлено, что независимо от того, какую конфигурацию имеет отбортовка (радиусную, под углом или параллельно друг другу), основным условием, обеспечивающим более ранний нагрев наружной кромки, является наличие определенного технологического зазора и разновысотности кромок.

Одновременное оплавление торцов кромок обеспечивается при соблюдении условия эквипотенциальности электромагнитного поля в зоне их размещения при обеспечении максимального КПД системы индуктор-кромки (он определяется минимально возможным по условиям электрического пробоя зазором между индуктором и кромками). Это обеспечивается при расположении индуктора над обоими торцами кромок в нижнем положении сварки или под обоими торцами в потолочном положении сварки и при превышении внешней кромки над внутренней в интервале от 0,5 до 2 толщин листа. При выполнении разновысотности меньше, чем 0,5 толщины листа возникает эффект экранирования наружной кромки от воздействия электромагнитного поля, что ухудшает стабильность процесса формирования ванны. При выполнении разновысотности выше, чем 2 толщины листа усиливается неравномерность нагрева кромок относительно друг друга и расплавленный металл с наружной кромки стекает на недостаточно нагретую внутреннюю кромку, что также отрицательно влияет на стабильность формирования единой ванны жидкого металла.

Выполнение технологического зазора меньше, чем 0,25 толщины листа приводит к тому, что капля расплавленного металла с наружной кромки не проникает в зазор, а образует наплыв на торец внутренней кромки, что приводит к непровару корня шва. Кроме того, малый технологический зазор ухудшает условия сборки деталей перед сваркой. Увеличение технологического зазора больше, чем 1,2 толщины листа ухудшает условия сливания расплавленного металла кромок в единую ванну.

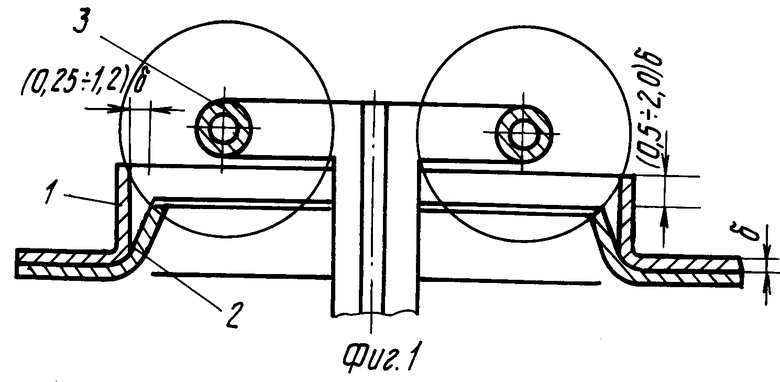

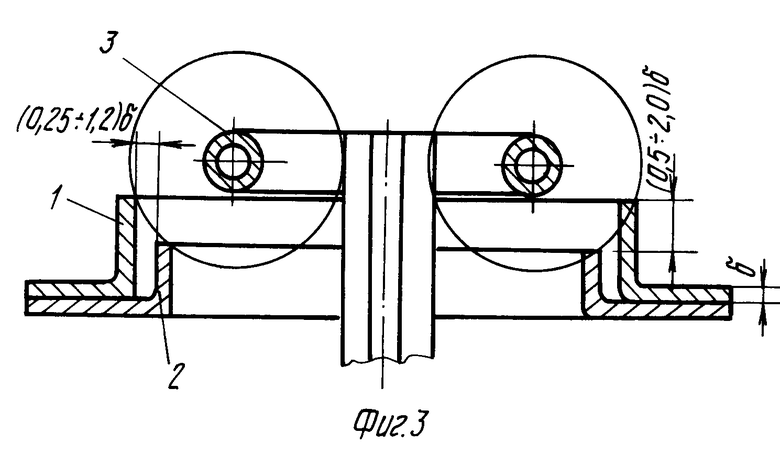

На фиг. 1-3 представлены варианты реализации способа, где на фиг.1 кромки имеют отбортовку под разными углами; на фиг.2 кромки имеют радиусную отбортовку; на фиг.3 кромки отбортованны параллельно друг другу.

Внешнюю кромку 1 и внутреннюю кромку 2 отбортовывают таким образом, что между ними обеспечивают технологический зазор, максимальная величина которого равна 0,25-1,2 толщины δ листа, а превышение внешней кромки 1 над внутренней кромкой 2 составляет 0,5-2 толщины δ листа. Детали совмещают по свариваемому контуру, внутри которого размещают общеизвестный сварочный индуктор 3. При этом свариваемый контур, а соответственно и рабочий виток индуктора располагают в горизонтальной плоскости.

На индуктор подают импульс энергии, возбуждая тем самым высокочастотное электромагнитное поле, под действием которого начинается оплавление кромок. Жидкий металл стекает с внешней кромки, сливается с металлом внутренней кромки, заполняет полость между кромками и образует единую ванну расплавленного металла, который после прекращения подачи энергии на индуктор застывает, образуя единый "валик".

Примером, подтверждающим возможность осуществления способа, является сварка секций радиаторов между собой по замкнутому контуру отверстий в деталях, изготовленных из листа низкоуглеродистой стали толщиной δ= 1 мм. Отбортовку осуществляют согласно фиг.2. Внешнюю кромку 1 отгибают по радиусу R3 на высоту 5-6 мм. Внутреннюю кромку 2 отгибают по радиусу R5 на высоту 3,5-4,5 мм. Таким образом, при совмещении кромок по свариваемому контуру технологический зазор составляет 0,8-1 мм. Превышение внешней кромки 1 над внутренней кромкой 2 составляет 1,5 мм. Вводят внутрь сварочного контура, протяженность которого составляет 150 мм, индуктор, на который подают импульс сварочного тока частотой 440 Гц. Кромки оплавляются, образуется ванна жидкого металла, которая после прекращения подачи тока на индуктор кристаллизуется с образованием сварного шва. Высота шва составляет 1 мм, весь процесс длится 3 с.

Полученный шов имеет высокое качество, отвечает требованиям герметичности, предъявляемым к изделиям, работающим под давлением. В нем отсутствуют непровары и наплывы. При этом процесс сварки осуществляется в наиболее предпочтительном потолочном или нижнем положении шва при горизонтальном расположении контура сварки.

По предлагаемому способу скорость сварки в 4-5 раз выше, чем при дуговой при изготовлении аналогичных изделий, при этом он не требует применения присадочных материалов и имеет низкое энергопотребление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ СТАЛЬНЫХ ИЗДЕЛИЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1991 |

|

RU2053080C1 |

| Способ сварки плавлением | 1977 |

|

SU662298A1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Способ высокочастотной сварки | 1980 |

|

SU912443A1 |

| Индуктор для высокочастотной сварки | 1977 |

|

SU625869A1 |

| Способ формирования шва при высокочастотной сварке оплавлением | 1972 |

|

SU485843A1 |

| Способ высокочастотной сварки по отбортованным кромкам | 1985 |

|

SU1301610A1 |

| Индуктор для высокочастотной сварки | 1990 |

|

SU1803288A1 |

| Способ высокочастотной сварки плавлением по отбортованным кромкам | 1986 |

|

SU1447609A1 |

| Индуктор для высокочастотнойСВАРКи | 1978 |

|

SU795820A1 |

Использование: при индукционной сварке стальных изделий с отбортованными кромками по контуру отверстий. Сущность изобретения: отбортованные кромки нагревают в высокочастотном электромагнитном поле. Кромки отгибают, сохраняя максимальный технологический зазор между ними равным 0,25 - 1,2 толщины листа и превышение внешней кромки над внутренней 0,5 - 2 толщины листа. Сварочный контур располагают в горизонтальной плоскости, а индуктор размещают внутри свариваемого контура. Изобретение позволяет получать качественное сварное соединение путем перевода процесса сварки в наиболее предпочтительное нижнее или потолочное положение. 3 ил.

СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ, которые разводят относительно друг друга и нагревают в высокочастотном электромагнитном поле, создаваемом индуктором, отличающийся тем, что отбортовывают кромки в одну сторону относительно плоскости соприкосновения свариваемых деталей, свариваемый контур располагают в горизонтальной плоскости, индуктор размещают внутри этого контура, при этом внешнюю относительно индуктора кромку располагают выше внутренней на 0,5 - 2,0 толщины листа, а максимальный технологический зазор между разведенными отбортованными кромками выбирают в пределах 0,25 - 1,2 толщины листа.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сварки плавлением | 1977 |

|

SU662298A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1992-07-22—Подача