Изобретение относится к области сварки и может быть использовано, например, при ремонте рельсов железнодорожных путей.

Известен способ алюминотермитной сварки рельсов с промежуточным литьем (RU 2088390, В23К 23/00, 27.08.1997), согласно которому устанавливают концы рельсов на одном уровне с образованием между их торцами сварочного зазора, размещают вокруг концов рельсов разъемную форму, нагревают концы рельса и разъемную форму до 800-1000°С, заливают расплавленный металл в разъемную форму снизу вверх с подачей части расплавленного металла в среднюю часть сварного зазора после заполнения его нижней части разъемной формы. В конце заливки осуществляют дополнительный нагрев всего места сварки до температуры не ниже 800°С путем подачи последних порций расплавленного металла в пространство над головками концов рельсов. После затвердевания расплавленного металла удаляют с головки сваренного рельса прибыльную часть сварного шва.

Известен также способ, принятый за прототип (RU 2163184, В23К 23/00, 20.02.2001), в котором устанавливают концы рельсов с образованием между их торцами сварочного зазора, размещают вокруг концов рельсов в зоне сварочного зазора разъемную форму, уплотняют место контакта разъемной формы с рельсами, устанавливают над формой реакционный тигель, заполненный алюминотермитной смесью, нагревают концы рельсов и разъемную форму до температуры в диапазоне 1000-1500°С, поджигают алюминотермитную смесь и разогревают ее до образования расплавленного металла, подают из реакционного тигля расплавленный металл в разъемную форму, дополнительно нагревают концы рельсов и залитый в сварочный зазор расплавленный металл до температуры не ниже 800°С в конце подачи расплавленного металла в разъемную форму путем подачи последних порций расплавленного металла в пространство над головками рельсов, выдерживают расплавленный металл до затвердевания, после чего сварочный шов и область, близлежащую к нему, охлаждают струей сжатого воздуха до температуры 250-300°С, далее - на воздухе, удаляют с головки сваренного рельса прибыльную часть сварочного шва.

Недостатком известных способов является низкое качество получаемого сварочного шва вследствие его неоптимального химического состава и структуры, отрицательно влияющих на физико-механические характеристики и соответственно на эксплуатационные показатели, что обусловлено:

- невозможностью подготовки оптимального и постоянного состава металла, заливаемого в сварочный шов;

- попаданием в шов шлака;

- невозможностью введения в шов порошков, в частности, наночастиц, (например, карбидов, нитридов, карбонитридов переходных металлов), которые являются центрами кристаллизации при остывании расплава металла и которые улучшают структуру шва с соответствующим улучшением его физико-механических характеристик и эксплуатационных показателей вследствие химического взаимодействия с основными реагирующими компонентами (в первую очередь с окислами железа);

- низкой температурой металла, заливаемого в сварочный шов вследствие тепловых потерь в тигле и разъемной форме, что ведет к высокой его вязкости, а соответственно к получению дефектов в шве в виде шлаковых включений и газовых пузырей.

Задачей настоящего изобретения являются улучшения физико-механических характеристик сварочного шва и околошовной зоны рельса, в т.ч. твердости, пластичности и эксплуатационных показателей, таких как сопротивление износу и улучшение работы в условиях циклических нагрузок, которая решается путем существенного улучшения структуры металла в сварочном шве и околошовной зоне рельса.

Решение указанной задачи достигается тем, что устанавливают концы рельсов с образованием между их торцами сварочного зазора, размещают вокруг концов рельсов в зоне сварочного зазора разъемную форму, уплотняют формовочным материалом места контакта разъемной формы с рельсами, устанавливают над формой реакционный тигель и заполняют его алюминотермитной смесью, нагревают концы рельсов и разъемную форму, поджигают алюминотермитную смесь, подают в разъемную форму расплавленный присадочный металл и заполняют им сварочный зазор снизу вверх, выдерживают присадочный металл до затвердевания и образования сварного шва, после чего сварной шов и околошовную зону охлаждают сначала струей сжатого воздуха до температуры 250-300°С, а затем - на воздухе, и удаляют с головки сваренного рельса прибыльную часть сварочного шва, при этом расплавленный присадочный металл получают из дополнительной емкости с присадочным металлом заданного химического состава, которую размещают в тигле до загрузки в него алюминотермитной смеси и нагревают до температуры 100-700°C, причем дополнительная емкость выполнена со сливной горловиной в нижней части, закрытой диафрагмой из расплавляемого материала, соотношение массы G1 присадочного металла в дополнительной емкости и массы G2 алюминотермитной смеси в тигле выбирают в пределах G1/G2=0,1-0,6, а металл и шлак из реакционного тигля удаляют в сборную емкость.

При необходимости возможно добавление порошков карбидов, карбонитридов или нитридов переходных металлов в присадочный металл, размещенный в дополнительной емкости, или в расплав присадочного металла перед его подачей в форму, а также нанопорошков карбидов, карбонитридов или нитридов переходных металлов с носителем-порошком металла в расплав присадочного металла перед его подачей в форму.

Изобретение поясняется чертежами, где:

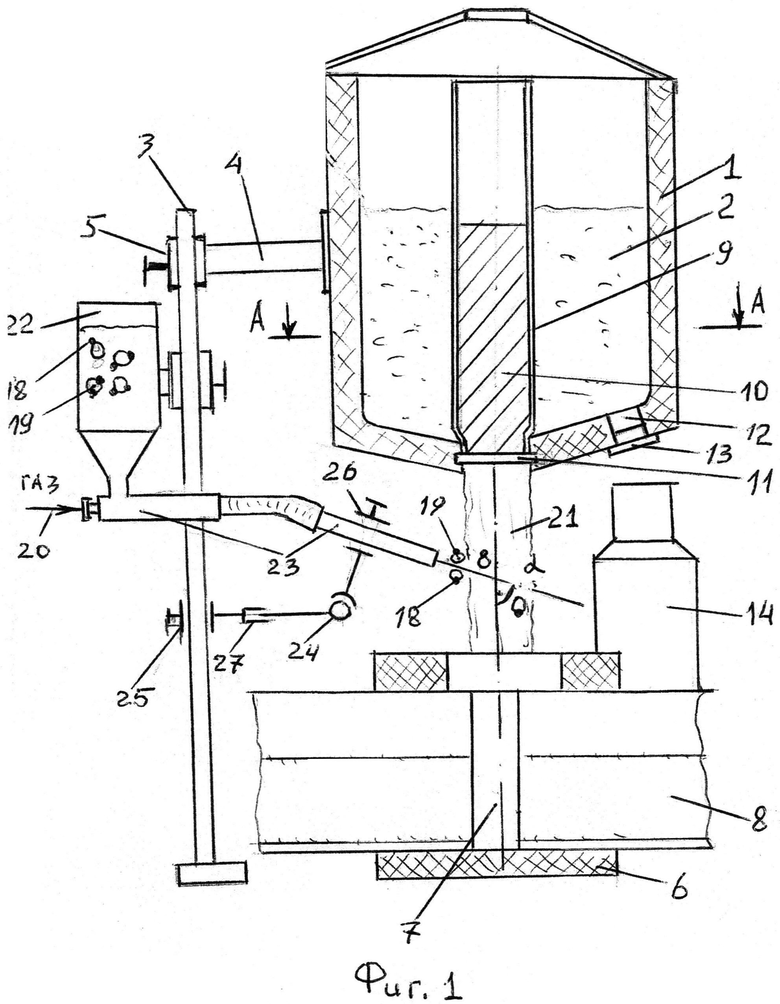

на фиг. 1 показан общий вид устройства, реализующего заявленный способ,

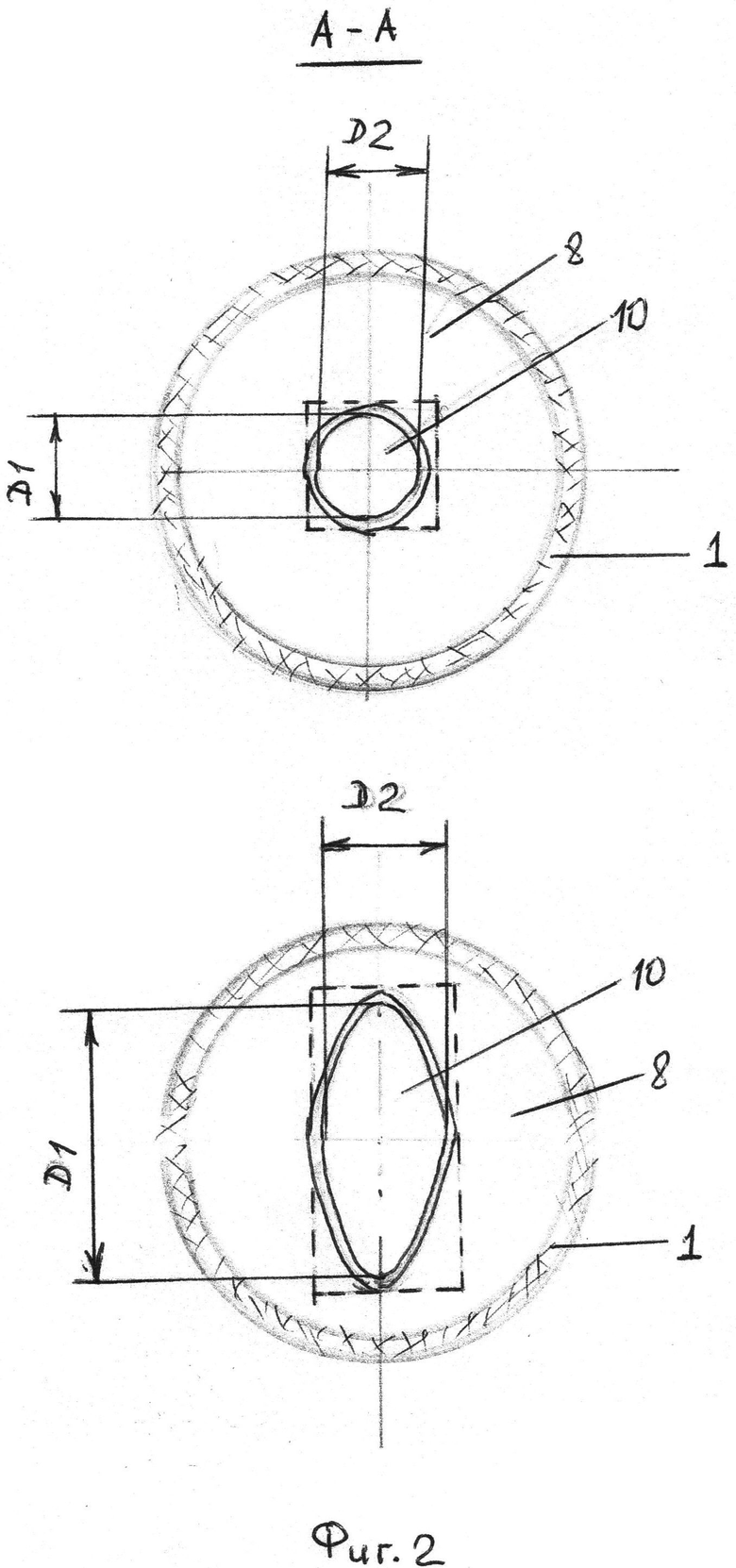

на фиг. 2 показано сечение А-А на фиг. 1,

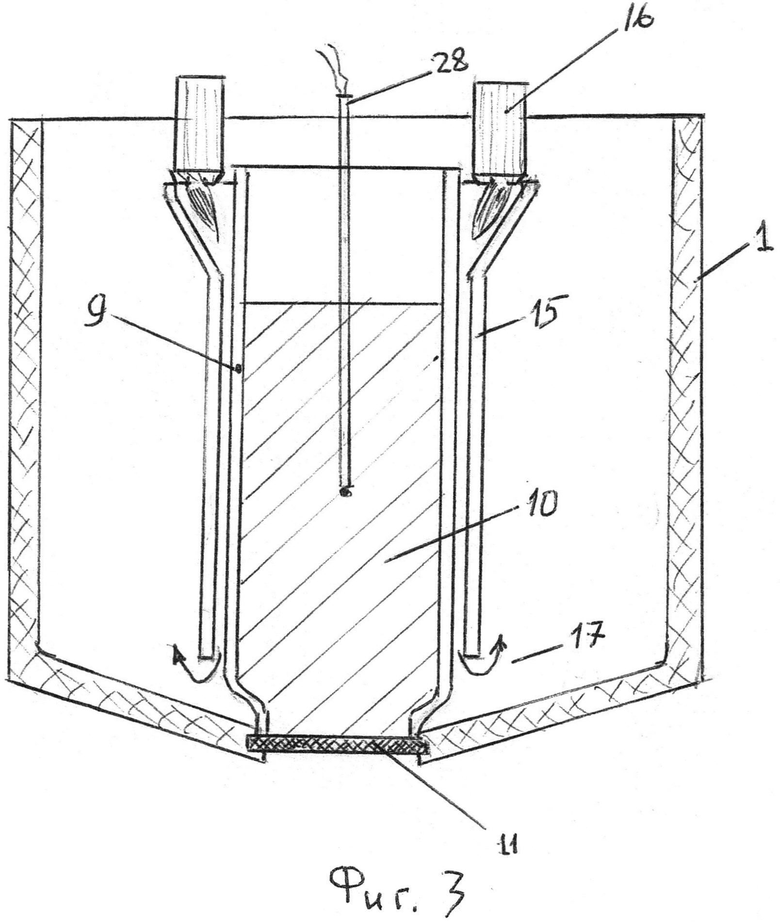

на фиг. 3 показано выполнение тигля с теплообменником.

Способ алюминотермитной сварки рельсов осуществляется следующим образом. Так же, как и в прототипе (RU 2163184), концы рельса предварительно очищают от ржавчины, окалины, краски и жировых пленок при помощи металлической щетки и абразивных материалов или путем обжига кислородно-ацетиленовым пламенем с излишком кислорода. Устанавливают концы свариваемых рельсов с образованием сварочного зазора в разъемную форму. Место контакта формы с рельсом уплотняется формовочным материалом, в качестве которого может быть использован, например, материал на основе каолина и асбестовой ваты. Над формой устанавливается реакционный тигель. В тигле размещают дополнительную емкость с присадочным металлом и с отверстием в нижней части для слива расплавленного металла в форму. Емкость выполняется из термостойкого материала, например, графита, термостойкой керамики и т.п. со сливной горловиной в нижней части, закрытой диафрагмой из расплавляемого материала. Присадочный металл в емкости может быть в виде слитка или порошка требуемого состава, в т.ч. с легирующими элементами, например, карбидами, нитридами, карбонитридами переходных металлов, равномерно распределенными по объему слитка. Указанные порошки, а также нанопорошки карбидов, нитридов или карбонитридов переходных металлов с носителем-порошком металла возможно добавлять в расплав металла, вытекающего из тигля в форму.

Газовой горелкой нагревают концы рельсов и форму, а для увеличения температуры металла, заливаемого в форму, до загрузки в тигель алюминотермитной смеси нагревают дополнительную емкость с присадочным металлом до температуры 100-700°С, например, продуктами сгорания газовой горелки. Температура нагрева контролируется, например, термопарой. После этого в тигель засыпают алюминотермитную смесь и поджигают ее. Тепло, полученное в результате алюминотермитной реакции, нагревает дополнительную емкость с присадочным металлом. После его расплавления в емкости и нагрева до требуемой температуры присадочный металл заливается в форму и заполняет снизу вверх сварочный шов (аналогично прототипу), после чего выдерживают присадочный металл до затвердевания и образования сварного шва, а затем сварочный шов и околошовную зону охлаждают сначала струей сжатого воздуха до температуры 250-300°С, а затем - на воздухе, и удаляют с головки сваренного рельса прибыльную часть сварного шва. Металл и шлак из реакционного тигля удаляют в сборную емкость.

Соотношение массы G1 присадочного металла в дополнительной емкости и массы G2 алюминотермитной смеси в тигле выбирают в пределах G=G1/G2=0,1-0,6. При значениях G более 0,6 существенно снижается температура присадочного металла, заливаемого в сварочный зазор, с соответствующим ухудшением структуры металла шва. При значениях G менее 0,1 значительно увеличивается масса G2 алюминотермитной смеси, необходимой для осуществления технологического процесса, что влечет увеличение размеров тигля и удорожание процесса сварки.

Нагрев емкости с присадочным металлом ниже 100°С не обеспечивает получение требуемых структур металла в сварочном шве и околошовной зоне, а нагрев этой емкости более 700°С приводит к затруднениям в реализации процесса вследствие ограниченной термостойкости материалов тигля, литьевой формы и дополнительной емкости.

Предложенный способ может быть реализован, например, следующим устройством.

Устройство для алюминотермитной сварки рельсов (фиг. 1) состоит из тигля 1 с алюминотермитной смесью 2, установленного с помощью штанги 3 и держателя 4 с возможностью вращения вокруг штанги 3 и вертикального перемещения посредством направляющей с фиксатором 5 над разъемной формой 6, которая размещается вокруг сварочного зазора 7, образованного торцами свариваемых рельсов 8. В тигле 1 размещена дополнительная емкость 9 с присадочным металлом 10, которая имеет сливную горловину, где установлена диафрагма 11 из материала, который расплавляется при соответствующей температуре присадочного металла 10 в дополнительной емкости 9. В тигле 1 расположен штуцер 12 с клапаном 13 из термостойкого материала для слива металла и шлака, образующихся в результате алюминотермитной реакции, в сборную емкость 14. Соотношение максимального и минимального размеров D1/D2 поперечного сечения дополнительной емкости 9 составляет 1,0-10,0 (фиг. 2). Соотношение 1,0 соответствует поперечному сечению, например, в виде окружности или квадрата с минимальной поверхностью теплообмена между алюминотермитной смесью 2 и присадочным металлом 10 в дополнительной емкости 9, а соотношение 10,0 соответствует поперечному сечению например, в виде прямоугольника или эллипса, которое обеспечивает увеличение поверхности теплообмена между алюминотермитной смесью и присадочным металлом приблизительно в 2 раза с соответствующим увеличением скорости нагрева присадочного металла. Увеличение соотношения D1/D2 более 10,0 приводит к тому, что в точках с минимальным расстоянием между поверхностью тигля 1 и дополнительной емкостью 9 присадочный металл в дополнительной емкости не расплавляется.

На внешней поверхности дополнительной емкости 9 (фиг. 3) устанавливается теплообменник 15 с газовыми горелками 16 для нагрева присадочного металла 10 в дополнительной емкости 9 перед засыпанием алюминотермитной смеси 2 в тигель 1. Нагрев происходит посредством продуктов сгорания 17, которые образуются в горелках 16, например, пропаново-воздушных.

На штанге 5 может быть установлено средство для ввода нанопорошков 18 с носителем-порошком металла 19 большего размера, например, десятки микрометров, которые транспортируются газом 20 в струю 21 расплава присадочного металла, заливаемого в форму 6. Средство для ввода состоит из системы дозированной подачи 22 и узла ввода, например, сопла 23 (фиг. 1), имеющего возможность расположения под углом α=30-150° по отношению к направлению струи 21 расплава присадочного металла при его подаче в форму 6. Установка угла сопла 23 осуществляется посредством шарнира 24 и направляющих 25, 26, 27 с фиксаторами. При углах менее 30° и более 150° нанопорошки 18 с носителем-порошком металла 19 не проникают внутрь струи 21 расплава присадочного металла и соответственно не обеспечивается их равномерное распределение по всему расплаву присадочного металла.

Устройство для алюминотермитной сварки рельсов работает следующим образом. С помощью держателя 4 устанавливается тигель 1 с дополнительной емкостью 9, содержащей присадочный металл 10 в виде слитка или порошка, над разъемной формой 6, которая размещается вокруг сварочного зазора 7. Включаются горелки 16 теплообменника 15 и производится предварительный нагрев присадочного металла 10 в дополнительной емкости 9 до температуры 100-700°С. Температура металла контролируется термопарой 28. После удаления теплообменника 15 из тигля 1 в него засыпается алюминотермитная смесь 2 и поджигается. В результате экзотермической реакции тепло от алюминотермитной смеси 2 передается присадочному металлу 10 в дополнительной емкости 9, нагревает его и расплавляет. При достижении расплавом металла 10 требуемой температуры диафрагма 11 расплавляется, и расплав металла 10 заливается в разъемную форму 6 и соответственно в сварочный зазор 7. После чего выдерживают присадочный металл до затвердевания и образования сварного шва, а затем сварочный шов и околошовную зону охлаждают сначала струей сжатого воздуха (условно не показана) до температуры 250-300°С, а затем - на воздухе, и удаляют с головки сваренного рельса прибыльную часть сварного шва. После удаления металла 10 из дополнительной емкости 9 открывается клапан 13 тигля 1 и в сборную емкость 14 сливается металл и шлак, полученные в результате экзотермической реакции алюминотермитной смеси.

Средство ввода нанопорошков 18 с носителем-порошком металла 19 включается в момент начала подачи струи 21 расплава металла 10 в разъемную форму 6, и нанопорошки с порошком-носителем попадают в расплав металла 10, обеспечивая улучшенную структуру металла в шве. При предварительном введении соответствующих порошков в металл 10, например, в слиток или порошок, средство ввода нанопорошков 18 с носителем-порошком металла 19 не устанавливается.

Применение предлагаемых способа и устройства для алюминотермитной сварки рельсов позволяет получать высокое качество сварочного шва и околошовной зоны рельса, при этом структура металла в сварочном шве получается близкой к структуре металла рельса или лучше ее за счет введения в расплав металла, заливаемого в сварочный зазор заранее заданного строго определенного состава металла, в т.ч. легированного различными элементами, с наночастицами, с равномерным распределением всех элементов по объему заливаемого металла и соответственно в шве, что приводит к повышению физико-механических характеристик металла в шве и соответственно к высоким эксплуатационным характеристикам сварочного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2010 |

|

RU2425741C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| СПОСОБ СРЕЗАНИЯ ПРИБЫЛЬНОЙ ЧАСТИ СВАРНОГО ШВА | 2017 |

|

RU2664499C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2423212C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2423213C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

Изобретение относится к области сварки. Концы свариваемых рельсов размещают в разъемной форме с образованием зазора. Над формой устанавливают реакционный тигель с дополнительной емкостью, в которой находится присадочный металл. Указанную емкость предварительно нагревают до температуры 100-700°C, после чего в тигель загружают алюминотермитную смесь, нагревают концы рельсов и разъемную форму, поджигают алюминотермитную смесь. В результате экзотермической реакции алюминотермитной смеси нагревается емкость с присадочным металлом, который расплавляется, после чего через сливную горловину в нижней части емкости подается в форму, где заполняет сварочный зазор. Присадочный металл выдерживают до затвердевания и образования сварочного шва, после чего сварочный шов и околошовную зону охлаждают сначала струей сжатого воздуха до температуры 250-300°С, а затем - на воздухе, и удаляют с головки сваренного рельса прибыльную часть сварочного шва. Соотношение массы G1 присадочного металла в дополнительной емкости и массы G2 алюминотермитной смеси в тигле выбирают в пределах G1/G2=0,1-0,6. Использование изобретения позволяет получать высокое качество сварочного шва и околошовной зоны рельса. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Способ алюминотермитной сварки рельсов, включающий установку концов рельсов с образованием между их торцами сварочного зазора, размещение вокруг концов рельсов в зоне сварочного зазора разъемной формы, уплотнение места контакта разъемной формы с рельсами, установку над формой реакционного тигля и его заполнение алюминотермитной смесью, нагревание концов рельсов и разъемной формы, поджигание алюминотермитной смеси, получение расплавленного присадочного металла, заполнение сварочного зазора расплавленным присадочным металлом снизу вверх, выдержку присадочного металла до затвердевания с образованием сварочного шва, после чего сварочный шов и околошовную зону охлаждают сначала струей сжатого воздуха до температуры 250-300°С, а затем - на воздухе, и удаляют с головки сваренного рельса прибыльную часть сварочного шва, отличающийся тем, что до загрузки в тигель алюминотермитной смеси в нем размещают дополнительную емкость с присадочным металлом заданного химического состава и предварительно нагревают ее до температуры 100-700°C , причем используют дополнительную емкость со сливной горловиной в нижней части, закрытой диафрагмой из расплавляемого материала, при этом соотношение массы G1 присадочного металла в дополнительной емкости и массы G2 алюминотермитной смеси в тигле выбирают в пределах G1/G2=0,1-0,6, а металл и шлак из реакционного тигля удаляют в емкость для сбора.

2. Способ по п. 1, отличающийся тем, что в присадочный металл, размещенный в дополнительной емкости, добавляют порошки карбидов, карбонитридов или нитридов переходных металлов.

3. Способ по п. 1, отличающийся тем, что в расплав присадочного металла перед его подачей в форму добавляют порошки карбидов, карбонитридов или нитридов переходных металлов.

4. Способ по п. 1, отличающийся тем, что в расплав присадочного металла перед его подачей в форму добавляют нанопорошки карбидов, карбонитридов или нитридов переходных металлов с носителем-порошком металла.

5. Устройство для алюминотермитной сварки рельсов, содержащее разъемную форму для установки вокруг сварочного зазора, образованного торцами свариваемых рельсов, тигель для размещения алюминотермитной смеси, установленный над разъемной формой, и диафрагму из расплавляемого материала, отличающееся тем, что оно снабжено дополнительной емкостью для размещения присадочного металла и теплообменником для нагрева дополнительной емкости с присадочным металлом, при этом дополнительная емкость установлена в тигле и выполнена со сливной горловиной в нижней части, в которой размещена упомянутая диафрагма, причем соотношение максимального и минимального размеров поперечного сечения дополнительной емкости составляет 1,0-10,0.

6. Устройство по п. 5, отличающееся тем, что тигель снабжен штуцером и клапаном для слива металла и шлака в сборную емкость.

7. Устройство по п. 5, отличающееся тем, что оно снабжено средством для ввода в струю присадочного металла нанопорошков с порошком-носителем металла, состоящим из системы дозированной подачи и узла ввода, выполненного в виде сопла с возможностью расположения под углом 30-150° к направлению струи присадочного металла при его подаче в форму.

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ СТЫКОВОГО ЭЛЕКТРОТЯГОВОГО СОЕДИНИТЕЛЯ С БОКОВОЙ ПОВЕРХНОСТЬЮ ГОЛОВКИ РЕЛЬСА | 2009 |

|

RU2398664C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

| US 3942579 A1, 09.03.1976 | |||

| WO 2011013078 A1, 03.02.2011. | |||

Авторы

Даты

2016-02-10—Публикация

2014-09-29—Подача