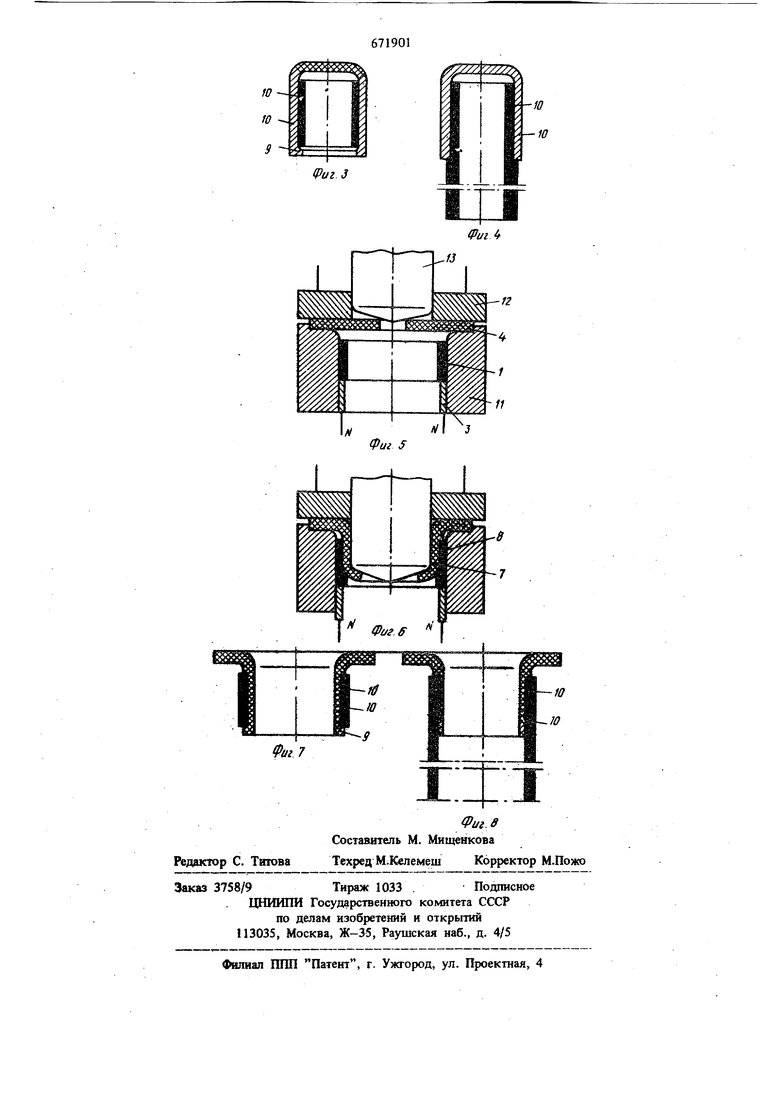

. . . .; Л, .1 . ; . - . Изобретение относится к обработке металлов давлением, в частности к способам изтотовпени изделий вытяжкой и отбортовкой, и мо5кет быт использовано для получения двухслойных изделий. --;; - ; Известен способ изтотовления многослойных полых изделий, а именно днищ резервуаров, состоящий в том, что дистобук) затотовку, образующую внутренний слой, вытягивают пуансоном и оставляют на нем. Заготовку, .образующую следующий (наружный) слой, вытягивают пуансоном, на котором находится, предварительно отформованная заготовка. Для обеспечения плотности соеданения слоев в способе предусмотрены нагрев и охлаждение каждого слой. Известный способ предназначен для изготовления многослойных изделий из листовых заготовок и не позволяет получать, изделия из трубчатых и листовых заготовок. Цель изобретения - обеспечение возможности прочного соединения слоев при изготовлении изделий из трубчатых и листовых заготовок. Согласно предлагаемому способу заготовки в исходном положении устанавливают с зазо., 2 ром между торцом трубы и поверхностью листа, а их соединение осуществляют путем совместной вытяжки.с утонением стенок и подпором в свободный торец трубчатой заготовки. На фиг. 1 изображена схема установки заготовок перед вытяжкой (отбортовкой наружного контура) листовой заготовки; на фиг.2 - схема деформации заготовок; на фиг. 3 даухслойное изделие с коротким трубчатым слоем; на фиг. 4 - то же, с длинно трубкой; на фиг. 5 - схема установки заготовок перед отббрТовкой BHVTpeHHero контура в листовой заготовке; на фиг. 6 - схема деформации заготовок; на фиг. 7 - двухслойное изделие с наружным коротким трубчатым слоем; на фиг. 8 - то же, с длинной трубой. Получение изделий по предлагаемому спосрбу осуществляют следующим образом. Трубчатую заготовку 1 устанавливают, на 1шлиндрическую оправку-пуансон 2 до упора во втулку 3. Листовую заготовку 4 укладывают на опорное кольцо 5 так, что между листовой заготовкой 4 и торцом трубчатой заготовки 1 образовался осевой зазор.

Перемещая матрицу 6 в осевом направлении, выполняют вытяжку листовой заготовки 4 одновременно с операцией совместного утонения стенок получаемого листового полуфабриката и трубчатой заготовки в матрице 6, сначала на участках 7 и 8, а затем и по всей длине двухслойного пакета (фиг. 2). Для предотвращения смещения трубчатой заготовки под действием осевой составляющей усилия утонения в процессе совместной деформации стенок пакета к свободному торцу трубчатой заготовки 1 прикладывают дополнительное осевое усилие через втулку 3 от буфера, например пружинI ного (для упрощения чертежа буфер не показан). К моменту окончания операции сов местного утонения заготовок дополнительное осевое усилие снимают и выполняют развальцовку торцовой части листового полуфабриката 9 по торцу трубчатой заготовки 1 (фиг. 3). По окончании, деформирования пакета готовое из- : делие 10 (фиг. 3-4) извлекают из щтампа, и цикл обработки заготовок повторяется.

Аналогичным образом получают двухслойные изделия отбортовкой. Трубчатую заготовку

Iустанавливают в кольцевую оправку-матрицу

II(фиг. 5) до упора во втулку 3, взаимодействующую с буфером.

Тестовую заготовку 4 с предварительно полученным отверстием укладывают на зеркало оправки И и нагружают прижимом 12. При зтом между листовой заготовкой 4 и торцОм трубчатой заготовки 1 устанавливают зазор. Перемещая пуансон 13 в осевом направлении, выполняют отбортовку внутреннего контура листовой заготовки 4 одновременно с операцией совместного утонения стенок получаемого лисtoBoro полуфабриката и трубчатой заготовки в матрице И, сначала на участках 7 .и 8, а затем по всей длине дв)слойного пакета. При этом к торцу трубчатой заготовки 1 прикладывают дополнительное осевое усилие через втулку 3 и снимают его к моменту окончания

операций совместного утонения заготовок. После этого выполняют формовку кольцевого утолщения 9 на торце трубчатой заготовки (фиг.7) .Получешюе изделие Ю (фиг. 7-8) игвлекают из штампа обработки заготовок.

Изделия, получаемые по предлагаемому способу, в зависимости от длины трубчатой заготовки могут быть двух виДов: изделия с длиной трубчатого слоя меньше длины получаемого листового полуфабриката (фиг. 3 и 7); изделия с трубчатым слоем, длина которого превышает длину листового полуфабриката (фиг.4 и 8).

Изделия 1 вида могут отличаться по месту расположения трубчатого слоя относительно листовоГо полуфабриката: симметричное, трубчатый слой смещен к торцовой части листового полуфабриката, трубчатый слой смещен к донной или фланцевой части листового полуфабриката. Трубчатая заготовка может быть сборной,, состоящей из набора колец требуемой высоты. Достаточным условием для получения изделий с заданным расположением трубчатого слоя является установка расчетной величины нчального зазора, но не менее радиуса оправки между торцами трубчатой и листовой загото вок.

В изделиях I вида с внутренним трубчатым слоем (фиг. 3) в качестве трубы могут быть использованы свертные втулки. Это упрощает получение трубчатой заготовки.

Для увеличения щючности соединения слоев в изделиях 11 вида на трубчатой заготовке мож,но предварительно изготавливать кольцевую канавку вблизи торцовой поверхности листового полуфабриката. В этом случае получается прочное неразъемное соединение слоев за счет образования утолщения, которое формуется, как и для изделий I вида, в кольцевую полость трубчатой заготовки.

Для предотвращения взаимного поворота слоев в изделиях типа подщипников скольжения на сопряженной с листовым полуфабрикатом поверхноста трубчатой заготовки предварительно вьшолнять по меньшей мере один продольный паз либо специально подготавливать кромки у свертной втулки. При деформировавши пакета заготовок зтот паз заполняется матерталом заготовки смежного слоя.

П{ ложеиие дополнительного осевого усилия к свободному торцу трубчатой заготовки в процессе совместного утонения является обязательным условием, так как только в зтом случае изделия получаются качественными с заданным расположением трубчатого слоя относительно листового полуфабриката. При установке трубчатой заготовки на неподвижное основание уже в первый момент совместного утонения наблюдается перемещение материала трубы к донной части (либо фланцу) в результате увеличения ее длины, что приводит к нарушению взаимного положения заготовок в изделии. Отсутствие дополнительного осевого усилия приводит к сползанию трубчатого слоя по оправке, в результате чего изделия получаются некачественными, а в некоторых случаях вообще невозможно получить двухслойное изделие.

Пример. Проводилась опытная проверка партии Образцов в 40 щт. Опыт проводился в штампе для вытяжки и отбортовки листовых заготовок с пружинным буфером на испытательной мащине ТРМ-50 и гидравлическом прессе 100 тс.

Пример, 1. При вытяжке заготовками служили диски из стали 10 и меди МЗ и трубки из аналогичных материалов.

Размеры затотовок:

листовые - диаметр диска 42 мм, толщина 1,0-1,5 мм;

трубчатые - внутренний диаметр 20 мм, толщина 0,8-1,0 мм, длина 20 и 35 мм.

Перед обработкой заготовки отжигали, подвергали травлению и очистке по известной технологии.

Вытяжку заготовок выполняли в матрице d|vi 23 мм на пуансоне-оправке dp 20 мм Величину начального дополнительного усилия к торцу трубчатой заготовки изменяли в пределах 200-800 кг.

После вытяжки с одновременным утонением-листового полуфабриката и трубчатой заготовки изделия разрезали вдоль образующей и осматривали.

Во всех случаях двухслойные втулки имели соединение слоев за счет образования утолщения на торце трубчатой заготовки прИ получении двухслойных изделий с коротким трубчатым слоем и заполнение канавки на длинной трубке вблизи торца листового полуфабриката. Начальный зазор между торцами трубчатой и листовой заготовок сохраняется в двухслойном изделии независимо от соче1ания обрабатываемых материалов. Величина дополнительного осевого усилия находится в пределах 400-600 кгс, причем меньшее значение усилия соответствует вытяжке медньк заготовок со стаяьным трубчатым слоем. Общее усилие деформации находится в пределах 3-4 тс. Полученные изделия имели следующие размеры; внутренний диаметр20 мм, толщины стенки 1,5 мм, высота 35-50 мм, в зависимости от расположения материалов в изделии. Во всех случаях медные заготовки получали большую деформацию по стенке, чем ос- тальные.

П f и м е р 2. При изготовлении двухслойных изделш отбортовкой использовали кольца из латуни Л63, меди МЗ, трубки из стали 10.

Размеры заготовок:

листовые - наружный диаметр 120-и 75 мм, диаметр отверстия 34 и 15 соответственно, толщ(ша 3,5 и 1,5 мм;

трубчатые - наружньй диаметр 68 и 32, толщина стенки 1 мм, длина 14,10 и 40 мм..

В опытах заготовки собирались с различным сочетанием материалов, во всех случаях обеспечивалось прочное соединение слоев и образование утолщения на торце трубчатого слоя из материала смежного слоя.

Например, при отбортовке листовых загото- вок из латуни Л63 толщиной 3; 5 мм в матрице - оправке диаметром 68 мм борт высотой 20 мм, армированный с наружной стороны сталью.

Формула изобретения

Способ изготовления многослойных полых изделий, состоящий в том, что соединение слоев осуществляют при деформации заготовки, образующей наружный слой, пуансоном, на котором находится заготовка, образующая внутренний слой, отличающийся тем, что, с целью обеспечения прочного соединения Слоев при изготовлении изделий из трубчатых и листовых заготовок, в исходном положении заготовки устанавливают с зазором между торфом трубы и поверхностью листа, а их соединение осуществляют путем совместной вытяж.ки с утонением стенок и подпором в свобод ньт торец трубчатой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления полых двухслойных изделий | 1983 |

|

SU1088845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| Способ изготовления полых изделий | 1976 |

|

SU656701A1 |

fusJ

fpiiz 2

Авторы

Даты

1979-07-05—Публикация

1977-05-04—Подача