Изобретение относится к обработке металлов давлением и может быть использовано при производстве нержавеющих холоднодеформированных труб из сварной заготовки.

Известен способ производства сварных холоднодеформированных труб, при котором сначала получают трубу-заготовку формовкой и сваркой, а затем ее подвергают холодной деформации путем волочения и прокатки (Матвеев Ю.М. и др. Холоднодеформированные сварные трубы, Челябинск: Южно-Уральское книжное издательство, 1971, 147 с). Перед волочением трубы подвергают умягчающей термообработке.

Недостатком этого способа является то, что при волочении термообработанных труб имеет место тенденция к обрыву труб при выходе из волоки.

Это снижает производительность процесса производства сварных холоднодеформированных труб. Нерегламентируемая нагартовка также ухудшает условия процесса волочения. При очень малой нагартовке сохраняется тенденция к обрывам переднего конца трубы при волочении, при значительной нагартовке появляется тенденция к налипанию металла трубы на инструменте, повышается вероятность разрушения конца трубы.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ непрерывного производства электросварных холоднодеформированных труб, при котором внутрь трубы со стороны трубоформовочного стана вводят гратосниматель на держателе. С помощью держателя в линии устанавливается оправка, на которой осуществляется волочение труб. Оправка и держатель выполнены полыми для подачи жидкости внутрь трубы с целью удаления стружки, образующейся при снятии грата.

Недостатком данного способа является то, что процесс трудоемок из-за необходимости снимать грат, удалять стружку и исключать возможность попадания ее в очаг деформации при волочении, осуществлять подачу смазки на внутреннюю и наружную поверхность трубы при волочении.

Техническая задача изобретения - повышение производительности за счет стабилизации процесса волочения.

Это решается тем, что в способе изготовления сварных холоднодеформированных труб, преимущественно из коррозионностойких сталей, включающем формовку трубной заготовки, сварку ее кромок, калибровку и волочение, при формовке и калибровке трубу редуцируют по сечению на величину 10-20%.

Сущность изобретения заключается в следующем.

Стабильность волочения труб и прежде всего на неподвижных оправках обеспечивается при условии предварительного деформационного упрочнения заготовки в процессе формовки и редуцирования в валках.

Предварительно упрочненная труба менее чувствительна к разрушению в процессе волочения в случае наличия дефектов, в том числе сварочного характера, внеосевого перемещения рабочего инструмента (волоки, оправки) и др.

При волочении на неподвижной оправке, в частности на самоустанавливающейся, имеет место большая доля касательных напряжений, что обеспечивает благоприятную возможность пластической деформации. Наиболее интенсивная нагартовка материала трубы происходит при степени деформации от 10 до 20%. Так, в частности, текущий модуль пластичности при данной степени деформации для стали 03Х18Н12ВИ Е = 3,87 кг/мм2, в то время, как при степени деформации, например, 30% он равен только 3,06 кг/мм2.

Обжатие трубы-заготовки в формовочно-сварочном стане на 10-20% обеспечивает стабильность последующего процесса волочения по следующим причинам.

При редуцировании в этих пределах резко повышаются прочностные характеристики металла ( σ02,σb), что исключает склонность к обрыву трубы при последующем волочении в случае самопроизвольного внеосевого перемещения оправки изменения условий смазки и др. При этом ресурс пластичности исчерпывается незначительно, не происходит развитие микродефектов, показатель напряженного состояния ( σ/Т) при такой схеме является отрицательной величиной.

Предварительное обжатие труб по диаметру благоприятно сказывается и на состоянии шва. В этом случае пластическая деформация вызывает раздробление зерен аустенита в шве, измельчение блоков и увеличение угла их разориентировки.

При деформации же растяжения, что имеет место при волочении без предварительного редуцирования, происходит более интенсивный распад аустенита шва. При этом плотная решетка γ -фазы относительно легко перестраивается в менее плотную решетку α-фазы, являясь, тем самым концентратом напряжения, снижая пластичность.

Повышение предварительной деформации заготовки более 20% приводит к значительному росту напряжения в материале труб, резко падает коэффициент запаса прочности при последующем волочении, исключается возможность использования самоустанавливающейся оправки (минимально возможный коэффициент вытяжки, исходя из геометрии, составляет 1,3; степень деформации составляет 23%).

При предварительной деформации трубы-заготовки на величину 30% и более волочение на самоустанавливающейся оправке практически невозможно, так как коэффициент запаса прочности становится равным единице при коэффициенте вытяжки равным 1,10. В то же время минимально возможный коэффициент вытяжки, необходимый для стабильного протекания процесса волочения на самоустанавливающейся оправке, не может быть менее 1,20.

Обжатие трубы-заготовки по сечению на величину менее 10% неэффективно из-за необходимости введения дополнительного прохода при волочении, не происходит выравнивания структуры шва. При этом сохраняется тенденция к обрыву труб из-за недостаточности упрочнения материала труб.

Таким образом, предварительная степень деформации 10-20%, сообщаемая материалу трубы при формовке и калибровке, обеспечивает значительное повышение механических характеристик материала, что исключает разрушение трубы при самопроизвольном повороте и перемещении самоустанавливающейся оправки и волоки при последующем волочении и приводит к повышению производительности.

Использование данного способа изготовления сварных холоднодеформированных труб позволяет выполнять последующее волочение сварной заготовки без термообработки и связанных с ней подготовительных операций, стабилизировать процесс волочения на плавающей оправке за счет уменьшения количества обрывов трубы на выходе из очага деформации на 70-80%.

Способ реализован следующим образом.

Для изготовления трубной заготовки использовали штрипс толщиной 0,18 мм, шириной 12,7±0,1 мм из стали марки 03Х18Н12ВИ с пределом прочности в отожженном состоянии σbo = 63 кг/мм2. При формовке штрипса в трубу размером 4х0,18 мм на сварочном стане, сварке кромок трубы неплавящимся вольфрамовым электродом в среде аргона и последующей калибровке в линии стана на размер 3,8х0,18 мм общая степень деформации металла трубы составляет 13%. При этом предел прочности металла трубы σb1 достигает 85 кг/мм2, что обеспечивает достаточную прочность выходящего конца трубы при последующем оправочном волочении.

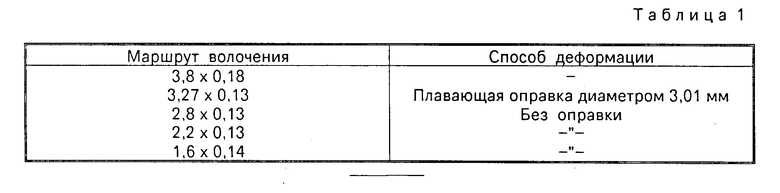

Маршрут волочения трубы до готового размера представлен в табл.1.

Волочение труб с размера 3,8х0,18 мм до готового размера проводили на барабанном волочильном стане без промежуточной термообработки. В качестве смазки для наружной поверхности трубы использовали хлорпарафин ХП-600, на оправочном проходе для внутренней поверхность трубы - смазку японского производства "Duraran" ДF-М.

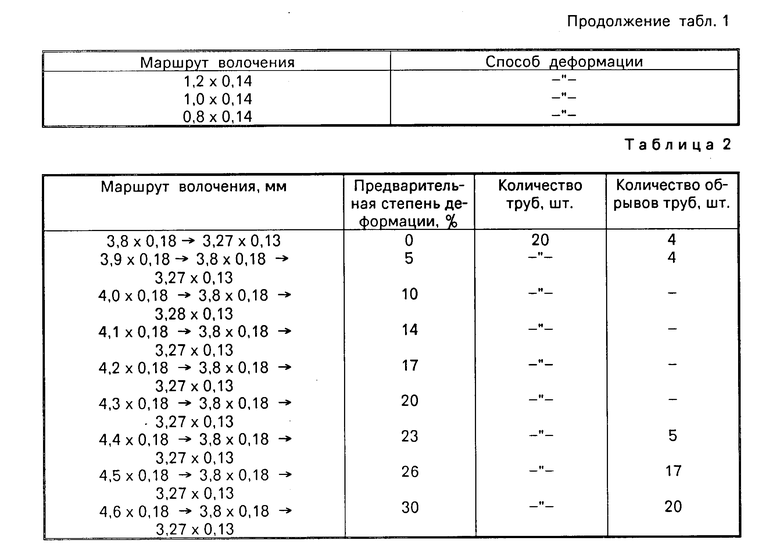

Для сравнения эффективности данного процесса проводили оправочное волочение труб по маршруту 3,8х0,18 мм ->> 3,27х0,13 мм с предварительно заданной степенью деформации исходной заготовки.

При этом в качестве заготовки под оправочное волочение использовали трубы диаметром от 3,8 до 4,6 мм, изготовленные безоправочным волочением из электросварной трубы размером 5х0,18 мм и подвергнутые термической обработке в печи с восстановительной атмосферой при температуре 1050оС.

Заданная степень деформации исходной заготовки под оправочное волочение обеспечивалась безоправочным волочением по маршрутам, указанным в табл.2.

Использование данного способа изготовления сварных холоднодеформированных труб по сравнению с прототипом позволит повысить производительность на 7-10% за счет стабилизации процесса волочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ | 1991 |

|

RU2019344C1 |

| Способ производства труб | 1991 |

|

SU1790460A3 |

| Способ изготовления труб | 1985 |

|

SU1319951A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2545981C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Способ изготовления сварных холоднодеформированных труб | 1990 |

|

SU1722648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве нержавеющих холоднодеформированных труб из сварной заготовки. Цель изобретения - повышение производительности за счет стабилизации процесса волочения. Способ изготовления сварных холоднодеформированных труб преимущественно из коррозионностойких сталей включает формовку трубной заготовки, сварку ее кромок, калибровку и волочение. Новым в способе является регламентирование величины деформации по сечению трубы в диапазоне 10-20% при формовке и калибровке. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ преимущественно из коррозионно-стойких сталей, включающий формовку трубной заготовки, сварку ее кромок, калибровку и волочение, отличающийся тем, что при формовке и калибровке трубу редуцируют по сечению на величину 10-20%.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-02-20—Публикация

1992-04-01—Подача