электродвигатель 3, привод 17, систему пневмонаддува в момент съема труб с трубопроводом 5, клапанами 6 и краном 7, систему 8 подогрева с нагревателями, прижимные валки 9, механизм съема труб с рычажными захватами 14, винтами 15, 16. Заготовку 10 наматывают на оправку 1, прогревают, вращая между прижимными валками 9, при завершении процесса склеивания снимают с оправки рычажными захватами 14, предварительно включив систему пневмонаддува и создав давление в полости между оправкой 1 и заготовкой 10. 2 с. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления труб общего назначения из различных пластмасс | 1950 |

|

SU92405A1 |

| Устройство для навивки труб из листовых материалов | 1991 |

|

SU1810226A1 |

| АГРЕГАТ ДЛЯ НАВИВКИ ПРУЖИН | 1993 |

|

RU2057611C1 |

| Устройство для изготовления цилиндрических спиральных пружин | 1986 |

|

SU1319987A1 |

| Устройство для изготовления пружин | 1986 |

|

SU1359047A1 |

| Способ изготовления труб из двухслойной фанеры | 1950 |

|

SU92406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И АГРЕГАТ ДЛЯ ЕГО ВОПЛОЩЕНИЯ | 2015 |

|

RU2623968C2 |

| Устройство для изготовления витых кольцевых изделий | 1989 |

|

SU1725272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВОГО МАТЕРИАЛА | 2010 |

|

RU2443548C2 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

Изобретение относится к области производства изделий из фанеры, может найти применение для изготовления труб, используемых в золотодобывающей промышленности, а Также в качестве силовых элементов строительных конструкций. Цель изобретения - повышение качества труб за счет исключения снятия их торцов. Устройство содержит оправку 1, станину 2, Я I Мю k СЛ / 15 15 18 Х| со ел ю

Изобретение относится к области производства изделий из фанеры и может найти применение для изготовления труб, используемых в золотодобывающей промышленности, а также в качестве силовых элементов строительных конструкций.

Цель изобретения - повышение качества труб за счет исключения снятия их тор- цев.

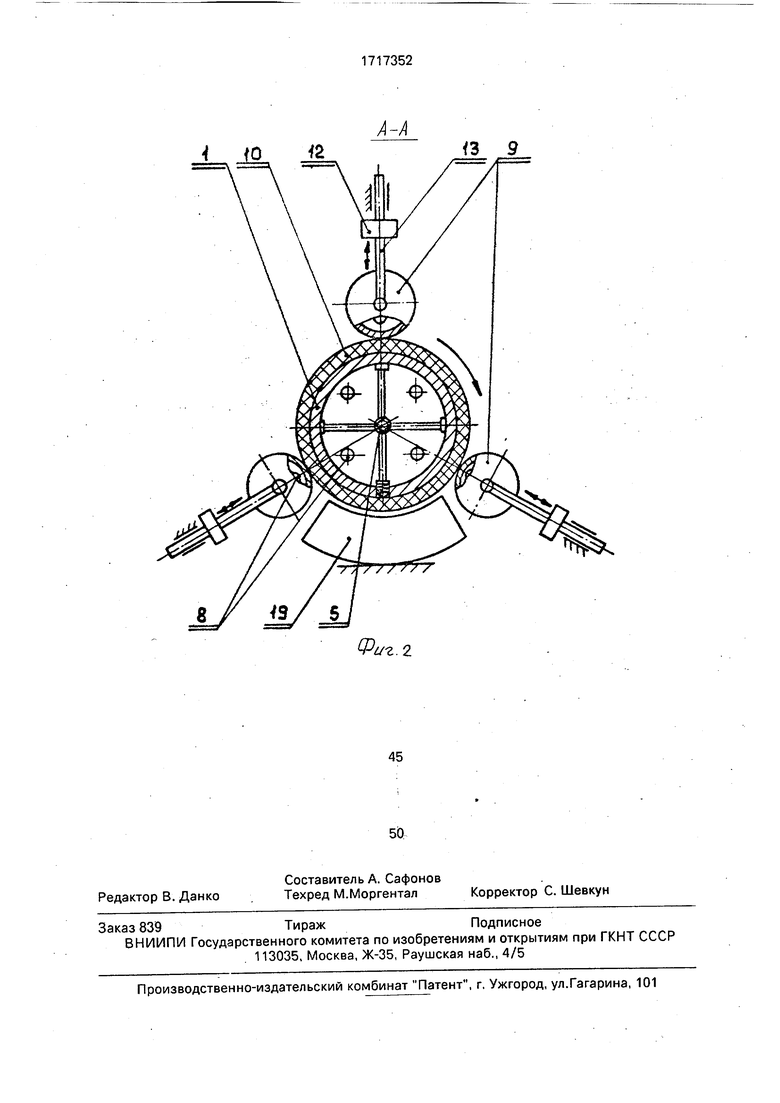

На фиг. 1 изображено устройство, об- щий вид, в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для изготовления фанерных труб содержит оправку 1, закрепленную консольно в подшипниках на станине 2 и вращающуюся от электродвигателя 3 посредством зубчатой передачи 4. В полости оправки 1 размещена система пневмонаддува с трубопроводом 5, клапаном 6 и отсечным краном 7, а также сие- тема 8 термоэлектрического подогрева. Вокруг оправки 1 на станине 2 закреплены прижимные валки 9, которые контактируют с заготовкой трубы 10 и также снабжены системой термоэлектрического подогрева. Прижимные валки 9 имеют возможность радиального перемещения при увеличении толщины свиваемой заготовки. Кроме того, за счет вращения винта 11, связанного с траверсой 12, прижимные валки 9 на на- правляющих 13 имеют радиальное перемещение в период съема фанерных труб 10 с оправки 1. Прижимные валки 9 расположены по окружности через 120°.

Устройство снабжено рычажными за- хватами 14, которые смыкаются на заготовке 10 за счет усилия винта 15 и перемещаются в продольном направлении от ходбвого винта 16, привода 17, связанного с винтом 16 зубчатыми колесами 18 и 19. Между нижними прижимными вальцами расположены термоэлектрические элементы 8, заключенные в кожухе 20.

Выполнение способа осуществляется следующим образом.

Заготовку 10 навивают на оправку 1, которая консольно закреплена на станине 2 в подшипниках и вращается через зубчатую

Т

мин

передачу 4. Заготовку (лента шпона, склеенная на ус из листов двухслойной фанеры) с одной стороны перед навивкой намазывают клеем, например смолой С-1. При этом оправку 1 и прижимные валки 9 нагревают до 200-240°С. Нижний предел температуры выбирают из условия, предъявляемого к нижнему пределу температуры отверждения смолы, а верхний предел температуры - из условия необгорания фанеры при контакте с нагретыми оправкой и прижимными вальцами.

Заготовку на оправке вращают в течение времени, определяемого соотношением

Jhi 2 где h - толщина стенки свитой трубы, мм.

Предложенное время прогрева заготовки определено из известного в пьезотерми- ческой обработке положения, что прогрев древесины в глубину осуществляется из расчета 0,7 - 1 мин на каждый миллиметр толщины заготовки. В предложенном способе прогрев ведут с двух сторон, что объясняет появление в знаменателе формулы коэффициента 2.

Окончательное склеивание труб осуществляют и завершают на оправке 1. При этом дополнительное тепло к изделию поступает от термоэлектрических нагревательных элементов, заключенных в кожухе 20, размещенном между нижними прижимными валками.

Процесс склеивания заготовки завершают выдержкой конца заготовки под верхним прижимным вальцом до момента прочного приклеивания его к поверхности последнего витка изготовленной трубы.

Готовую трубу снимают с оправки в следующей последовательности. Вращая винт 11, установленный пятой на станине 2, перемещают траверсу 12 и жестко связанные с нею направляющие 13 и через вращательную пару соединенные с ними прижимные валки в радиальном относительно оправки 1 направлении. Перемещение производится на 5-7 мм, т. е. до полной потери контакта прижимных валков 9 с трубой 10.

Затем открывают кран 7 системы пнев- монаддува и воздух под давлением 4-6 атм по трубопроводу 5 и системе клапанов 6 попадает в пространство между внутренней поверхностью трубы 10 и наружной поверхностью оправки 1. При этом возникает усилие, открывающее трубу от поверхности оправки (в случае приклеивания трубы к оправке происходит разрушение клеевого шва).

Вращая зубчатое колесо 18, которое имеет резьбу на внутреннем диаметре (от привода 17 через зубчатое колесо 19), вращают силовой винт 16 и перемещают рычажные захваты 14 влево, пока губки захватов на трубе. Внутренние губки рычажных захватов 14 при сжатии перемещают в специальных прорезях оправки 1.

При реверсивном вращении электродвигателя 17 происходит обратное (слева направо) движение силового винта 16 и съем трубы 10 с оправки 1. При этом для избежания лишнего расхода воздуха последовательно, слева направо, перекрываются клапаны 6 системы пневмонаддува. После съема трубы кран 7 перекрывают.

Таким образом, происходит съем склее- ных фанерных труб с оправки без их повреждения.

Формула изобретения

трубы с оправки, отличающийся тем, что, с целью повышения качества трубы за счет исключения снятия их торцев, перед снятием трубы с оправки осуществляют ее отрыв от оправки пневмонаддувом между

оправкой и трубой, а время навивки заготовок определяют по соотношению Т h/2 мин, где h - толщина стенки трубы, мм.

прижимные валки, механизм съема трубы и привод, отличающееся тем, что устройство снабжено размещенным внутри оправки приспособлением отрыва трубы от

оправки, которое выполнено в виде соосно смонтированного внутри оправки трубопровода с отсечным краном и установленных перпендикулярно трубопроводу клапанов, оправка выполнена с поперечно расположенными напротив клапанов подающими каналами, а механизм съема выполнен в виде подвижно закрепленных друг над другом напротив оправки рычажных захватов, соединенных между собой ходовым

винтом.

(О

ф

wz.2

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХполиАКРИлонитрильных волокон^^^«иff^tf^'^-.^.-^^^^.^ff^.'?^^:-^};jУ(,.^- -.-..-.с | 0 |

|

SU238072A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Васечкин Ю.В | |||

| Технология производства фанерных труб и пути ее совершенствования | |||

| Л.: ЛТА, 1968 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-07—Публикация

1990-03-05—Подача