1

Изобретение относится к оборудованию для изготовления теплоизоляционных материалов.

Известна технологическая линия для изготовления теплоизоляционных изделий, включающая узел приготовления заполнителя с дозаторами для жидкого стекла и наполнителя, мешалкой, гранулятором и сушильным барабаном, смеситель, формующее устройство и термокамеру. Однако в смесителе этой линии не достигается равномерного распределения заполнителя по объему массы, что снижает качество изделий.

Прототипом изобретения является технологическая линия для изготовления теплоизоляцис нных изделий, включающая соединенные между собой транспортирующими приспособлениями узел приготовления заполнителя с дозаторами, мещалкой, граиулятором, сущильной камерой и барабаном для вспучивания гранул, узел формования изделия со смесителем, дозаторами для заполнителя, связующего, добавок и воды и камеру термообработки изделия.

Недостатком известной линии является невозможность получения теплоизоляционных изделий однородной структуры, что значительно снижает их физико-механические свойства, в особенности прочность при изгибе и водопоглощении.

Целью изобретения является повышение качества изделий.

Это достигается тем, что линия дополнительно снабжена дробилкой и узлом перемещивания, установленными последовательно между барабаном для вспучивания гранул и узлом формования изделий и соединенными между собой транспортирующим приспособлением.

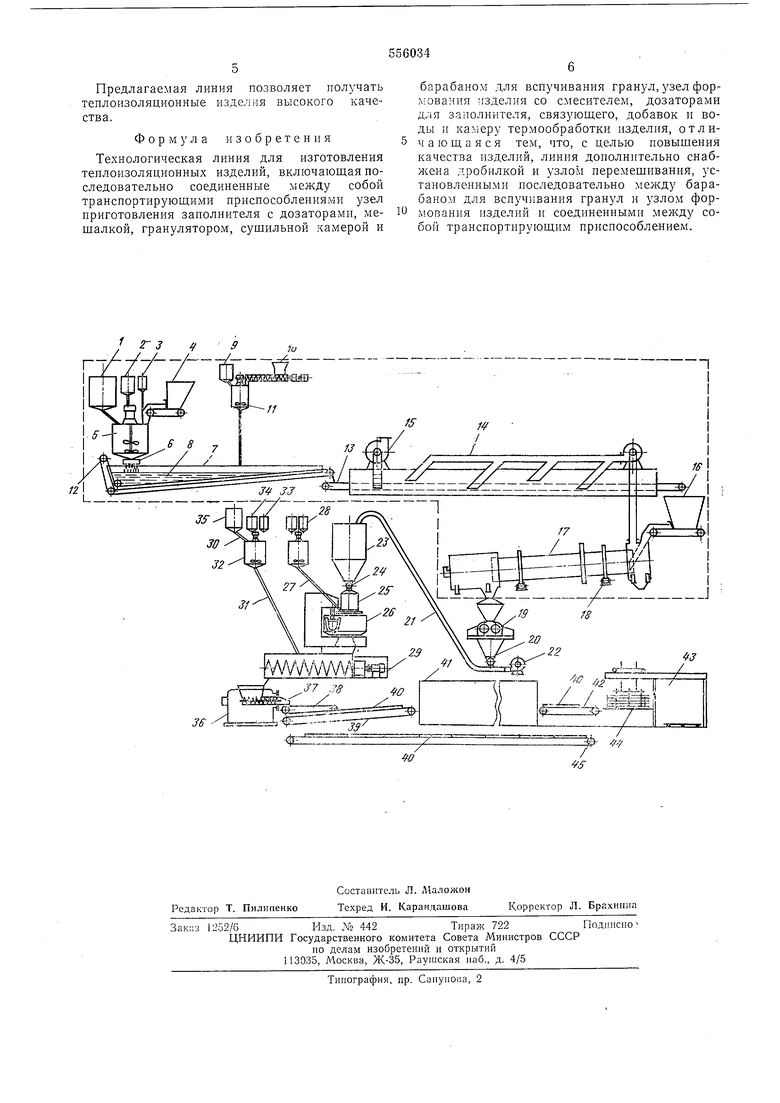

На чертеже схематически изображена технологическая линия для изготовления теплоизоляционных изделий.

Линия содержит узел ириготовления заиолнителя, включающий дозаторы для жидкого

стекла 1, для воды 2 и для добавок 3 и бункер-дозатор 4 для наполнителя. Дозаторы 1-4 соединены с мешалкой 5 обычного лопастного типа. На выходе мещалки 5 установлена фильера 6, размещенная над гранулятором 7, который заполнен раствором хлористого кальция 9. Дозатор 9 воды и питатель 10 соединены с мещалкой 11, связанной с гранулятором 7. Гранулятор 7 снабжен транспортером 12, расположенным над конвейером 13 конвейерной сущилки 14, к которой подведен теплоноситель. Для выброса теплоносителя предусмотрен патрубок 15. Конец конвейера 13 размещен над питателем 16, соединенным с сушильным барабаном 17,

в который также нодается теплоноситель. Барабан 17 вращается в подшипниках 18 посредством механического привода. Выпускное отверстие сушильного барабана 17 соединено с дробилкой 19. В представленной схеме использована дезинтеграторная дробилка (тип дробилки может быть любым при соблюдении условия обеспечения помола до фракции О-2,5 мм).

Дробилка 19 имеет секторный питатель 20, соединенный посредством пиевмотранспортного трубопровода 21, в который встроен вентилятор 22, с бункером 23 для измельченного заполнителя. Бункер 23 посредством секторного питателя 24 и дозатора 25 связан со смесителем 26, например, центробежного типа. Смеситель 26 посредством трубопровода 27 соединен с дозатором 28 связующего. Выходное отверстие смесителя 26 соединено с дополнительным смесителем 29, связанным посредством трубопроводов 30, 31 и мешалки 32 с дозаторами 33, 34 и 35 для добавок и воды.

Дополнительный смеситель 29 выполнен, например, шнековым и соединен с формующим устройством 36, которое выполнено шнековым в конкретном варианте исполнения но схеме. Технология не меияется, если в качестве формующего устройства 36 используются укладчики, прессы и т. п. оборудование.

Формующее устройство 36 имеет мундштук 37, под которым установлен укладочный трансиортер 38, размещенный над транспортером 39, несущим формы 40 для теплоизоляционных изделий. Транспортер 39 соединяет формующее устройство 36 с термокамерой 41 для термообработки изделий, за которой установлен транспортер 42, соединяющий ее с упаковщиком 43 изделий, укладывающим изделия в пакеты 44.

Для возврата пустых форм 40 предусмотрен возвратный конвейер 45.

Технологическая линия работает следующим образом.

В узле приготовлении заполнителя происходит изготовление вспученного стеклопора. Для этого в мещалку 5 из дозаторов 1, 2, 3, 4 подается жидкое стекло, вода, добавки, в частности гидрофобизатор ГКЖ-94, и наполнитель - молотое стекло. В мешалке 5 смесь тщательно перемешивается и через фильтр периодического действия подается в гранулятор 7, заполненный раствором хлористого кальция, который приготавливается в мешалке 11 добавлением воды из дозатора 9 к хлористому кальцию, поступающему из питателя 10, где и образуются гранулы нерастворимого геля.

В грануляторе 7 смонтирован сетчатый транспортер 12, перемещающий осаждающиеся гранулы стеклопора к свободному концу гранулятора 7, днище которого выполнено наклонным. С транспортера 12 гранулы стеклопора перегружаются на конвейер 13 конвейерной сущилки 14, где они сущатся в потоке теплоносителя при температуре 80-

100°С. Высушенные гранулы поступают в питатель 16, соединенный с сущильным барабаном 17. В процессе вращения барабана 17 в подшипниках 18 и при поддержании в нем температуры 420-480°С гранулы стеклопора вспучиваются и благодаря наклонной установке сушильного барабана 17 перемещаются к его выпускному отверстию, непосредственно соединенному с дробилкой 19.

В дробилке 19, например дезинтеграторного типа, вспученный стеклопор измельчается до фракции О-2,5 мм, после чего по трубопроводу 21, в который вентилятором 22 постоянно нагнетается воздух, транспортируется к бункеру 23.

Из бункера 23 измельченный заполнитель через секторный питатель 24 и дозатор 25 подается в смеситель 26, куда также поступает через дозатор 28 по трубопроводу 27 связующее, в частности ортофосфорная кислота. Смеситель 26 должен быть, преимущественно, центробежного типа. В смесителе 26 измельченный стеклопор тщательно перемещивается с ортофосфорной кислотой до получения однородной смеси, которая затем передается в дополнительный смеситель 29, преимущественно шнекового типа, где смесь вновь перемешивается с жидким стеклом, водой и гидрофобизатором, поступающими в

смеситель 29 из дозаторов 33, 34, 35 по трубопроводу 31 предварительно перемешанными в мешалке 32.

Такое двустадийное перемещивание обеспечивает равномерность распределения измельченного заполнителя и других компонентов по объему смеси и, следовательно, однородность и равнопрочность по сечению получаемых теплоизоляционных изделий и непрерывный способ производства.

Выпускное отверстие дополнительного смесителя 29 размещено над бункером формующего зстройства 36, в котором смесь пластифицируется и через мундщтук 37 и укладочный транспортер 38 укладывается в формы 40, находящиеся на транспортере 39. На схеме представлено формующее устройство 36 в виде шнекового пресса, однако для этой цели могут быть использованы подвижные

укладчики смеси и другие устройства ан логичного назначения.

Транспортер 39 доставляет формы 40 с уложенной в них массой в термокамеру, где

поддерживается температура до 250-270°С. Изделия подвергаются тепловой обработке в течение 6-8 час. Ири этой температуре измельченный стеклопор повторно вспучивается, после чего изделие затвердевает.

Готовые теплоизоляционные изделия по транспортеру 42 поступают к упаковщику 43, где они собираются в пакеты 44.

Использованные формы 40 по возвратному конвейеру 45 направляются к транспортеру

39 для осуществления следующего цикла.

Предлагаемая линия позволяет получать теплоизоляционные изделия высокого качества.

Формула изобретения

Технологическая линия для изготовления теплоизоляционных изделий, включающая последовательно соединенные между собой транспортирующими приспособлениями узел приготовления заполнителя с дозаторами, мешалкой, гранулятором, сущильной камерой и

барабаном для вспучивания гранул, узел формования изделия со смесителем, дозаторами для заполнителя, связующего, добавок и воды и камеру термообработки изделия, отличающаяся тем, что, с целью иовышения качества изделий, линия дополнительно снабжена дробилкой и узлом перемешивания, установленными иоследовательно между барабаном для вспучивания гранул и узлом формования изделий и соединенными менаду собой транспортирующим приспособлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных теплоизоляционных изделий | 1981 |

|

SU973368A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| Технологическая линия для изготовления теплоизоляционных материалов | 1990 |

|

SU1787792A1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ ИЗ ТОРФА | 2013 |

|

RU2529059C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2530035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ ГИДРОЛИЗНОГО ЛИГНИНА | 1998 |

|

RU2153524C2 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

/ rj 91о J EffiSSSCMB- Е±Гз ;:::г: 35 ззж;

Авторы

Даты

1977-04-30—Публикация

1975-05-05—Подача