(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технлогическая линия для изготовления теплоизоляционных изделий | 1975 |

|

SU556034A1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2550641C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА ИЗ КРЕМНИСТОГО СЫРЬЯ | 2014 |

|

RU2572437C1 |

| Технологическая линия для изготовления теплоизоляционных материалов | 1990 |

|

SU1787792A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА ИЗ ДИАТОМИТОВОГО СЫРЬЯ | 2010 |

|

RU2455431C1 |

1

Изобретение относится к строительной индустрии и предназначено для изготовления строительных изделий с теплоизоляционными свойствами.

Известна технологическая линия для изготовления строительных теплоизоляционных изделий, содержащая последовательно соединенные между собой транспортирующими устройствами и расположенные в технологической последовательности узлы приготовления заполнителя с дозаторами реагентов, смесителем, каплеобразующим механизмом-гранулятором и сущилкой, узел формования изделий с дозаторами для гранул заполнителя и связующего, дозатором выдачи массы в формы с мещалкой, камеру термообработки изделий и узел распалубки с пакетированием готовых изделий 1.

Недостатком известной технологической линии является ее технологическая сложность и большие энергетические затраты.

Цель изобретения - упрощение технологического процесса и снижение энергетических возможностей.

Указанная цель достигается тем, что в технологической линии для изготовления строительных теплоизоляционных изделий, содержащей последовательно соединенные между собой транспортирующими устройствами и расположенные в технологической последовательности узлы приготовления заполнителя с дозаторами реагентов, смесителем каплеобразующим механизмом-гранулятором и сушилкой, узел фор.мования изделий с дозаторами для гранул заполнителя и связующего, дозатором выдачи .массы в формы с мешалкой, камеру термообработки изделий я узел распалубки с пакетирование.м готовых

10 изделий, сушилка узла приготов-пения гранул заполнителя установлена перед узлом формования изделий, а каплеобразующий механизм выполнен в виде виброфильеры.

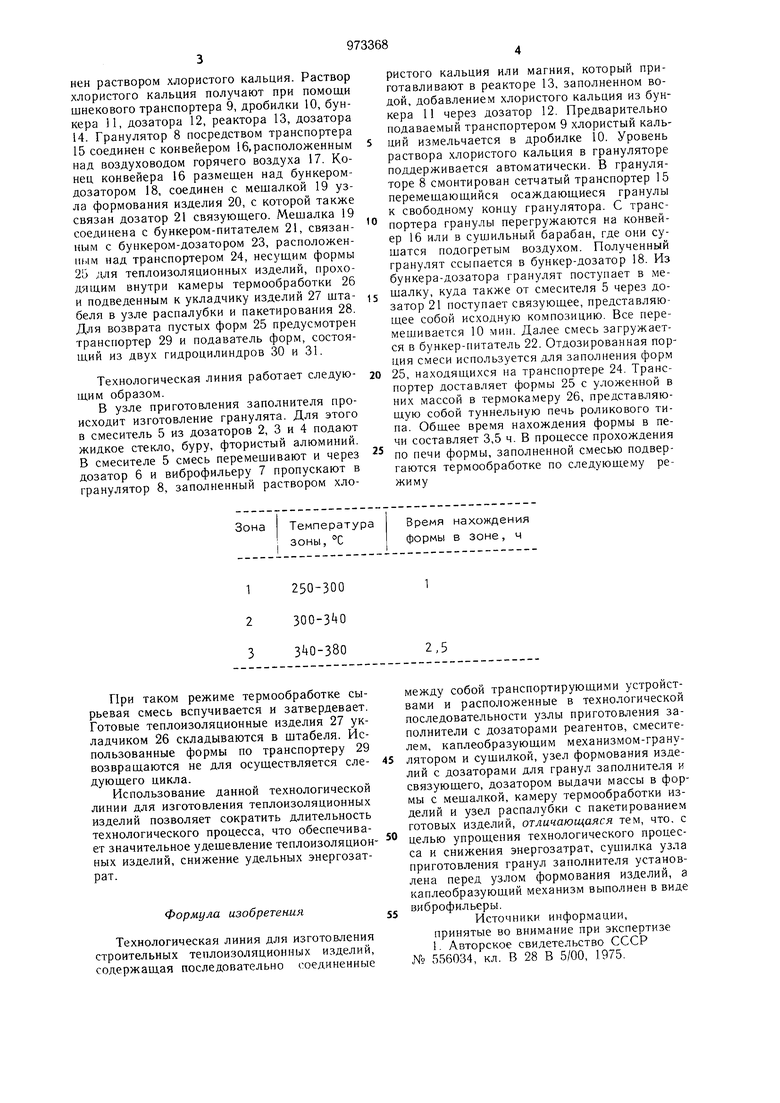

На чертеже схематично изображена тех15 нологическая „тиния для изготовления строительных теплоизоляционных изделий.

Технологическая линия содержит узел приготовления заполнителя, включающий емкость 1 с дозатором 2 для жидкого стекла, дозаторы 3 и 4 для исходных компонен20тов. Дозаторы 2-4 соединены со смесителем 5. На выходе смесителя установлен до.затор 6 с каплеобразующим механиз.мом 7, выполненным в виде виброфильеры, размещенный над гpaнyлятopo f 8, который заполнен раствором хлористого кальция. Раствор хлористого кальция получают при помощи шнекового транспортера 9, дробилки 10, бункера 11, дозатора 12, реактора 13, дозатора 14. Гранулятор 8 посредством транспортера 15 соединен с конвейером 16,расположенным над воздуховодом горячего воздуха 17. Конец конвейера 16 размещен над бункеромдозатором 18, соединен с мешалкой 19 узла формования изделия 20, с которой также связан дозатор 21 связующего. Мешалка 19 соединена с бункером-питателем 21, связанным с бункером-дозатором 23, расположенным над транспортером 24, несущим формы 25 для теплоизоляционных изделий, проходящим внутри камеры термообработки 26 и подведенным к укладчику изделий 27 штабеля в узле распалубки и пакетирования 28. Для возврата пустых форм 25 предусмотрен транспортер 29 и подаватель форм, состоящий из двух гидроцилиндров 30 и 31.

Технологическая линия работает следующим образом.

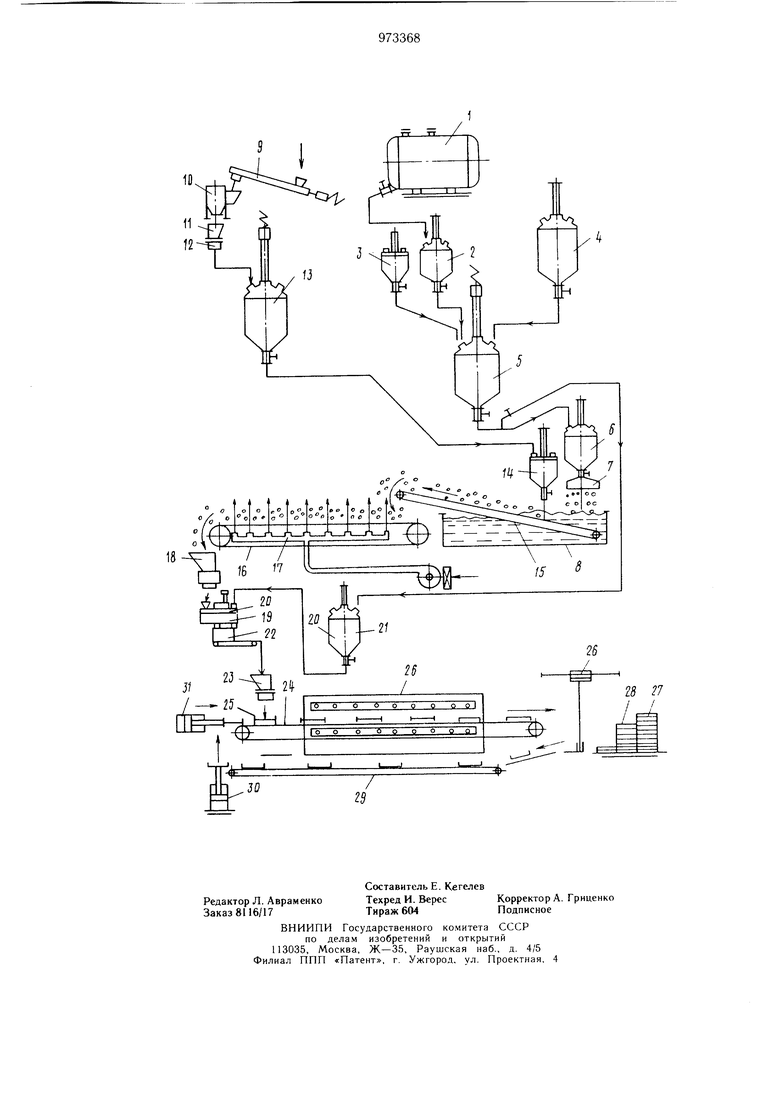

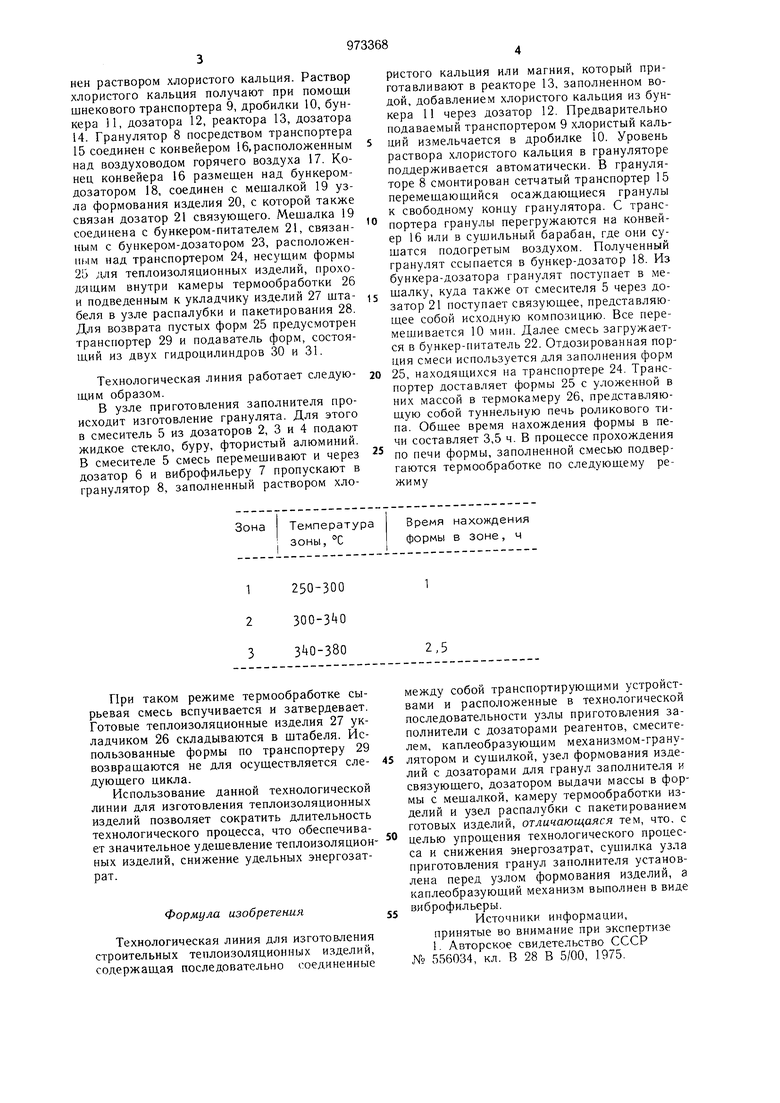

В узле приготовления заполнителя происходит изготовление гранулята. Для этого в смеситель 5 из дозаторов 2, 3 и 4 подают жидкое стекло, буру, фтористый алюминий. В смесителе 5 смесь перемещивают и через дозатор 6 и виброфильеру 7 пропускают в гранулятор 8, заполненный раствором хло1250-300

2ЗОО-3tO

33 0-380

При таком режиме термообработке сырьевая смесь вспучивается и затвердевает. Готовые теплоизоляционные изделия 27 укладчиком 26 складываются в штабеля. Использованные формы по транспортеру 29 возвращаются не для осуществляется следующего цикла.

Использование данной технологической линии для изготовления теплоизоляционных изделий позволяет сократить длительность технологического процесса, что обеспечивает значительное удешевление теплоизоляционных изделий, снижение удельных энергозатрат.

Формула изобретения

Технологическая линия для изготовления строительных теплоизоляционных изделий, содержащая последовательно соединенные

ристого кальция или магния, который приготавливают в реакторе 13, заполненном водой, добавлением хлористого кальция из бункера 11 через дозатор 12. Предварительно подаваемый транспортером 9 хлористый кальций измельчается в дробилке 10. Уровень раствора хлористого кальция в грануляторе поддерживается автоматически. В грануляторе 8 смонтирован сетчатый транспортер 15 перемещающийся осаждающиеся гранулы к свободному концу гранулятора. С транспортера гранулы перегружаются на конвейер 16 или в сушильный барабан, где они сушатся подогретым воздухом. Полученный гранулят ссыпается в бункер-дозатор 18. Из бункера-дозатора гранулят поступает в мешалку, куда также от смесителя 5 через дозатор 21 поступает связующее, представляющее собой исходную композицию. Все перемешивается 10 мин. Далее смесь загружается в бункер-питатель 22. Отдозированная порция смеси используется для заполнения форм 25, находящихся на транспортере 24. Транспортер доставляет формы 25 с уложенной в них массой в термокамеру 26, представляющую собой туннельную печь роликового типа. Общее время нахождения формы в печи составляет 3,5 ч. В процессе прохождения по печи формы, заполненной смесью подвергаются термообработке по следующему режиму

2,5

между собой транспортирующими устройствами и расположенные в технологической последовательности узлы приготовления заполнители с дозаторами реагентов, смесителем, каплеобразующим механизмом-гранулятором и сушилкой, узел формования изделий с дозаторами для гранул заполнителя и связующего, дозатором выдачи массы в формы с мешалкой, камеру термообработки изделий и узел распалубки с пакетированием готовых изделий, отличающаяся тем, что, с целью упрощения технологического процесса и снижения энергозатрат, сушилка узла приготовления гранул заполнителя установлена перед узлом формования изделий, а каплеобразующий механизм выполнен в виде виброфильеры.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 556034, кл. В 28 В 5/00, 1975.

Авторы

Даты

1982-11-15—Публикация

1981-04-06—Подача