1

Изобретение относится к отделке текстильных изделий и может быть использовано для ворсования тканей с неразрезным петельным ворсом, например лент текстильной застежки.

Известно приспособление к лентоткацкому станку для расчесывания ворсового покрова ленты для застежки молнии, которое выполнено в виде гребенки, имеющей возвратнопоступательное движение по ширине ленты и установленной на станке в зоне опушка ткани - вольян 1.

Это приспособление для ворсования тканей с неразрезным петельным ворсом неэффективно, поскольку оно не обеспечивает получение сплошного равномерного застила нерегулярной структуры, малопроизводительно и при использовании его возможиы случаи вырыва крайних петель из изделия.

Известна также ворсовальная машина для тканей с неразрезным петельным ворсом, содержаш;ая установленные на станине ворсующие органы, подающее, транспортирующее и приемное устройства и привод ворсующих органов 2.

Эта машина хотя и пригодна для ворсования тканей с неразрезным петельным ворсом, но только в случае строгой ориентации плоскости петель ворса поперек нитей основы ткани. Если же петельный ворс расположен вдоль нитей основы, то разделение многониточнои петли на пучки петель ири использовании указанной машины становится невозможным или малоэффективным. Кроме того, сплошной равномерный ворсовый застил нерегулярной структуры при помощи этой машины вообще не может быть получен, так как ворсовальные органы не меняют в процессе ворсования положения.

С целью обеспечения получения сплошного

равномерного ворсового застила нерегулярной структуры на тканях с неразрезным петельным ворсом в предлагаемой машине каждый ворсующий орган содержит плоскую гребенку, ползун для крепления гребенки,

связанной с приводом, подвижные направляющие для помещения в них ползуна, кулису с камнем, связанных с приводом, неподвижные направляющие для иомещения в последние подвижных направляющих, ири этом подвижные и неподвижные направляющие взаимно перпендикулярны, а каждый ворсующий орган вьшолиен в виде отдельного блока, причем ворсующие органы установлены по окружности на станине с возможностью радиального перемещения относительно транспортирующего устройства.

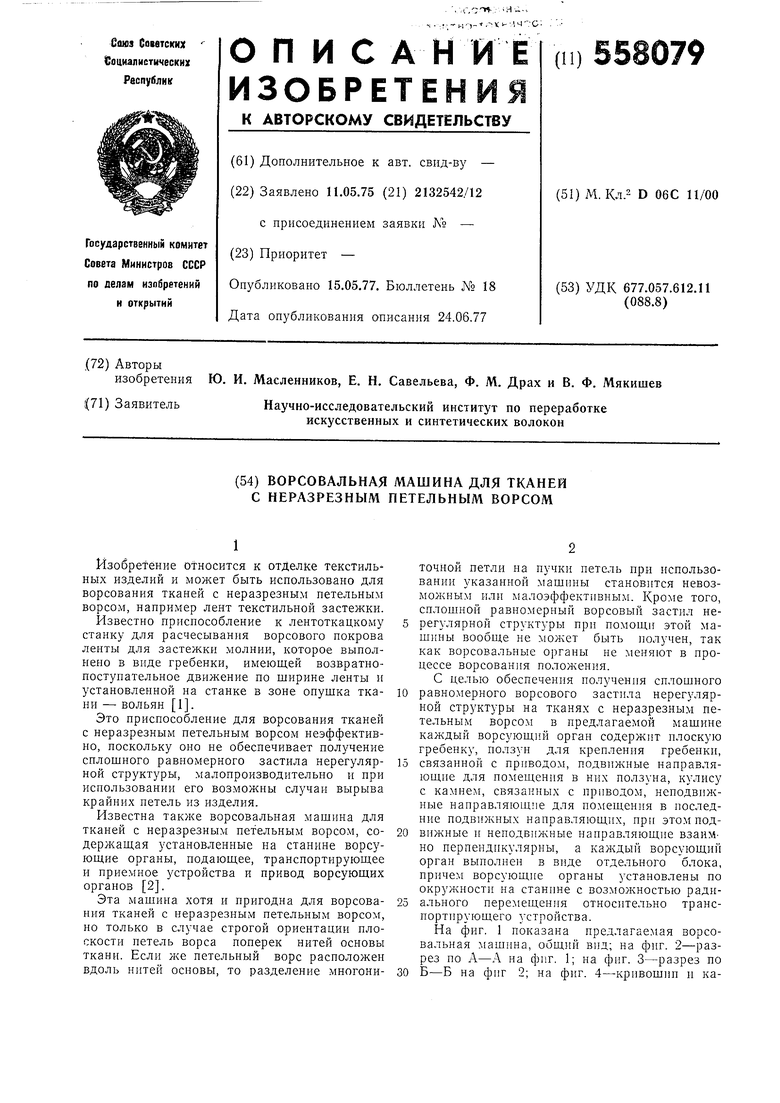

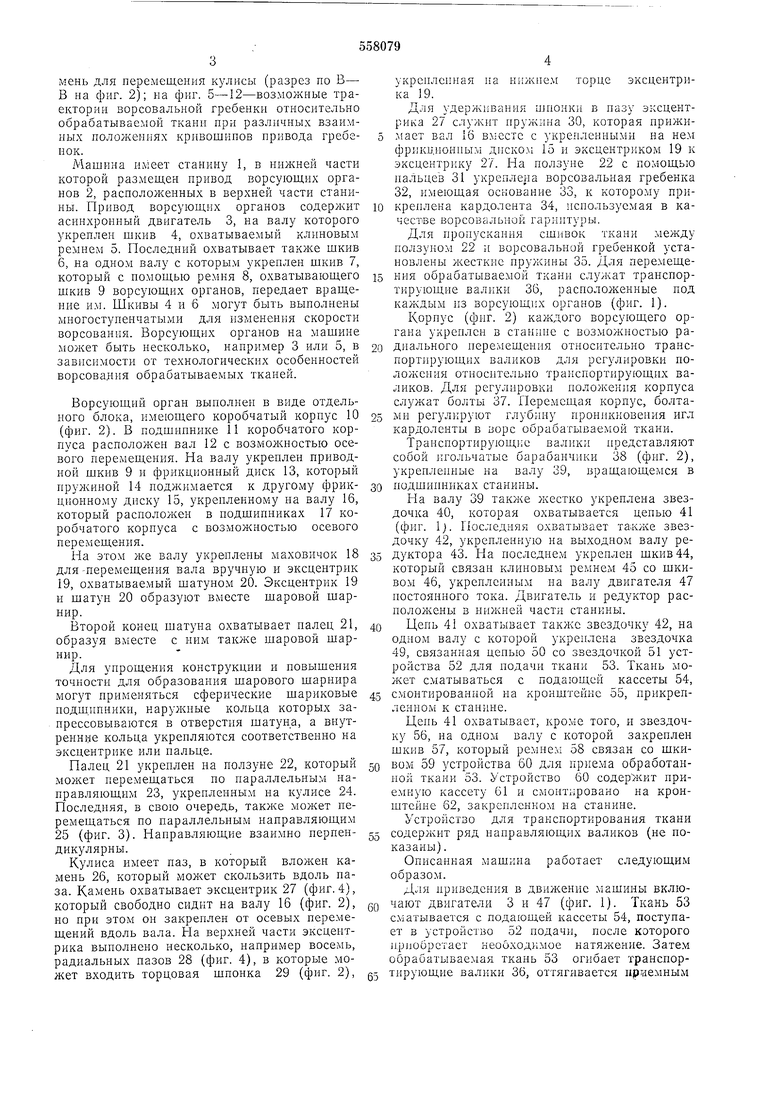

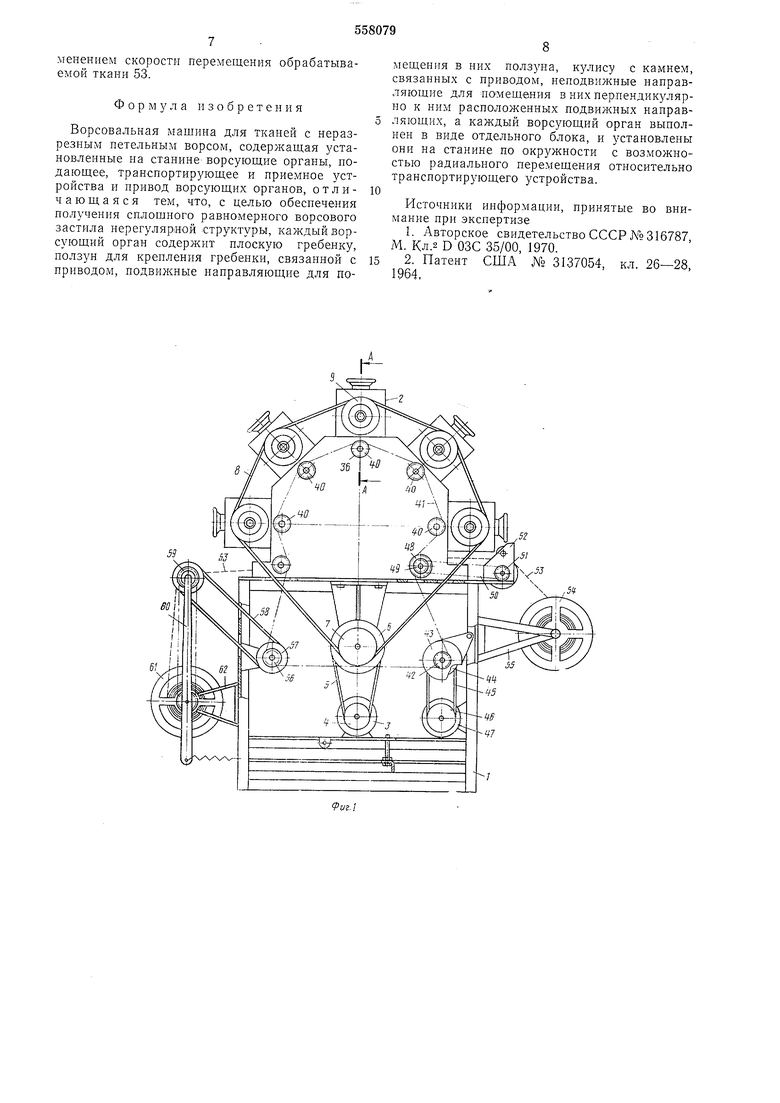

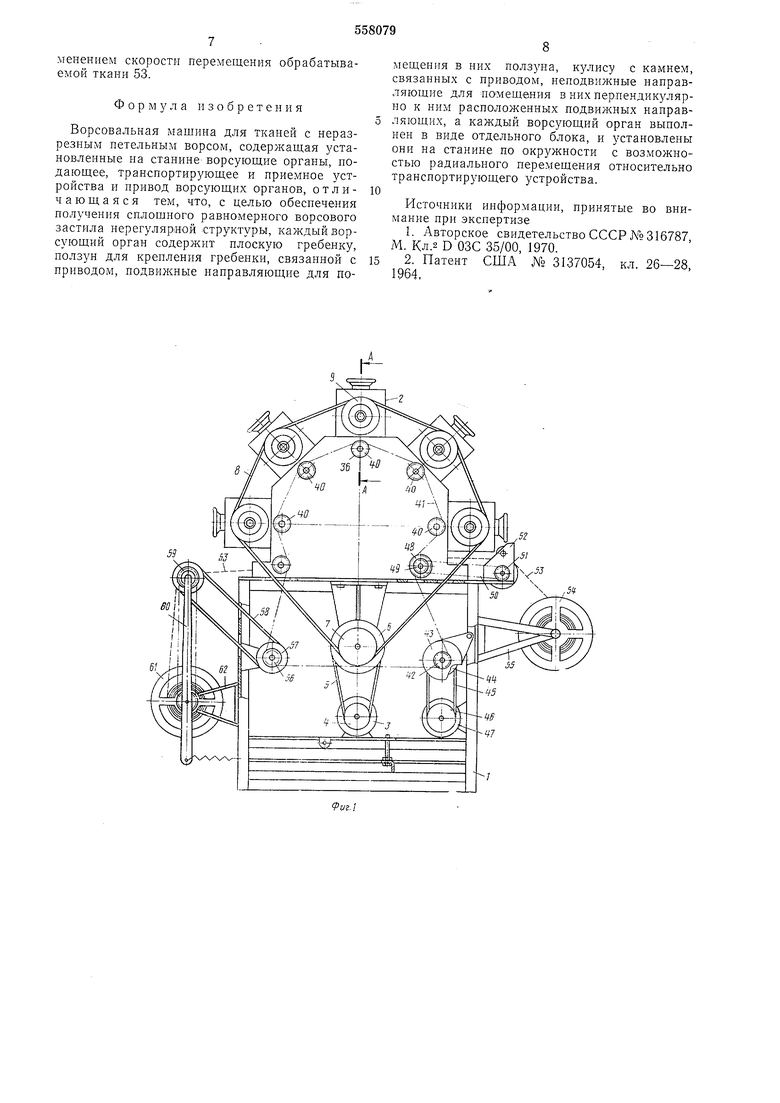

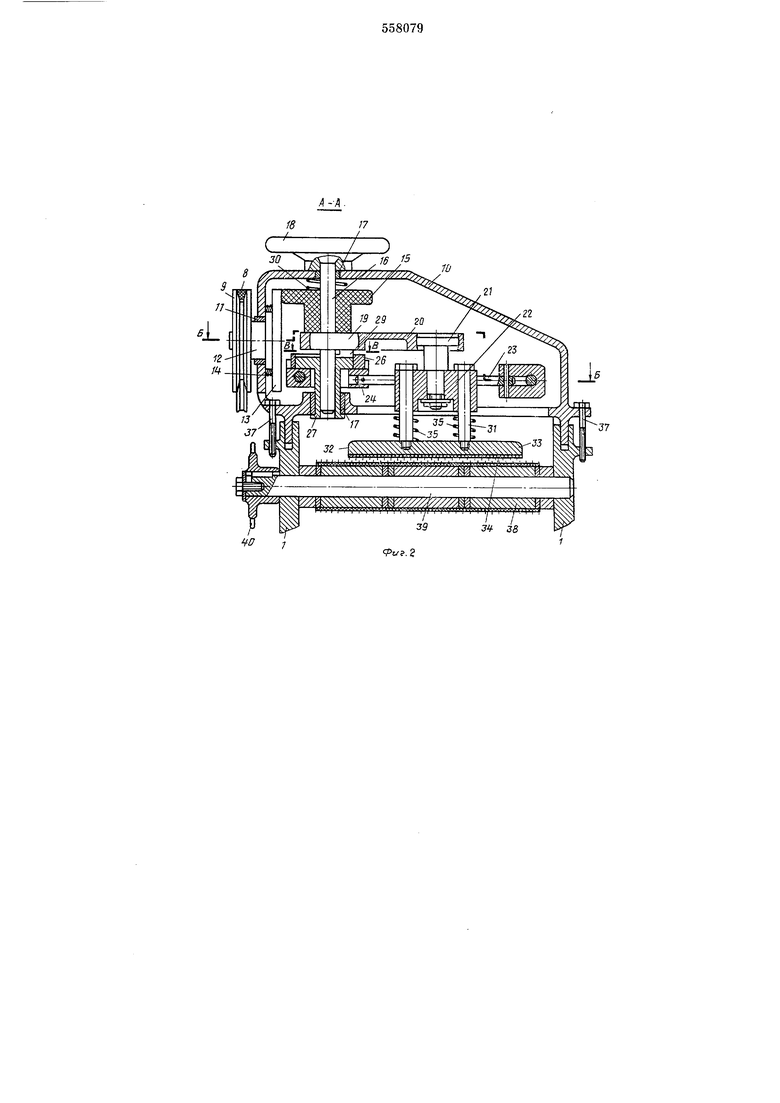

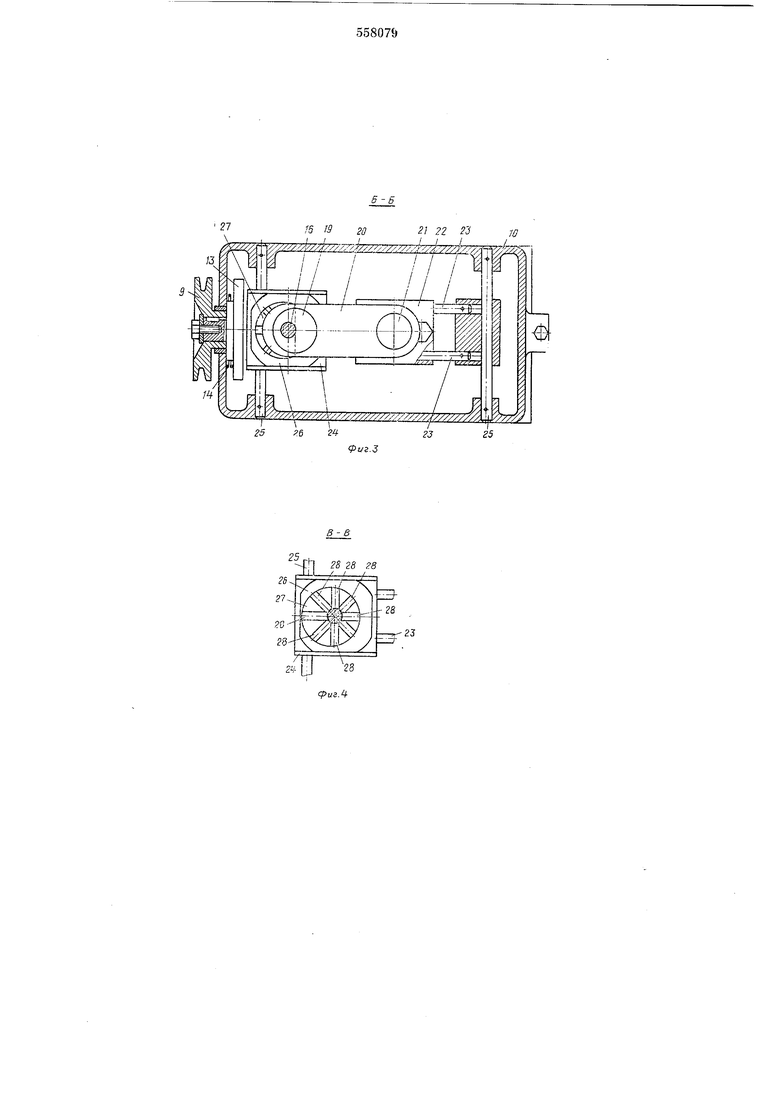

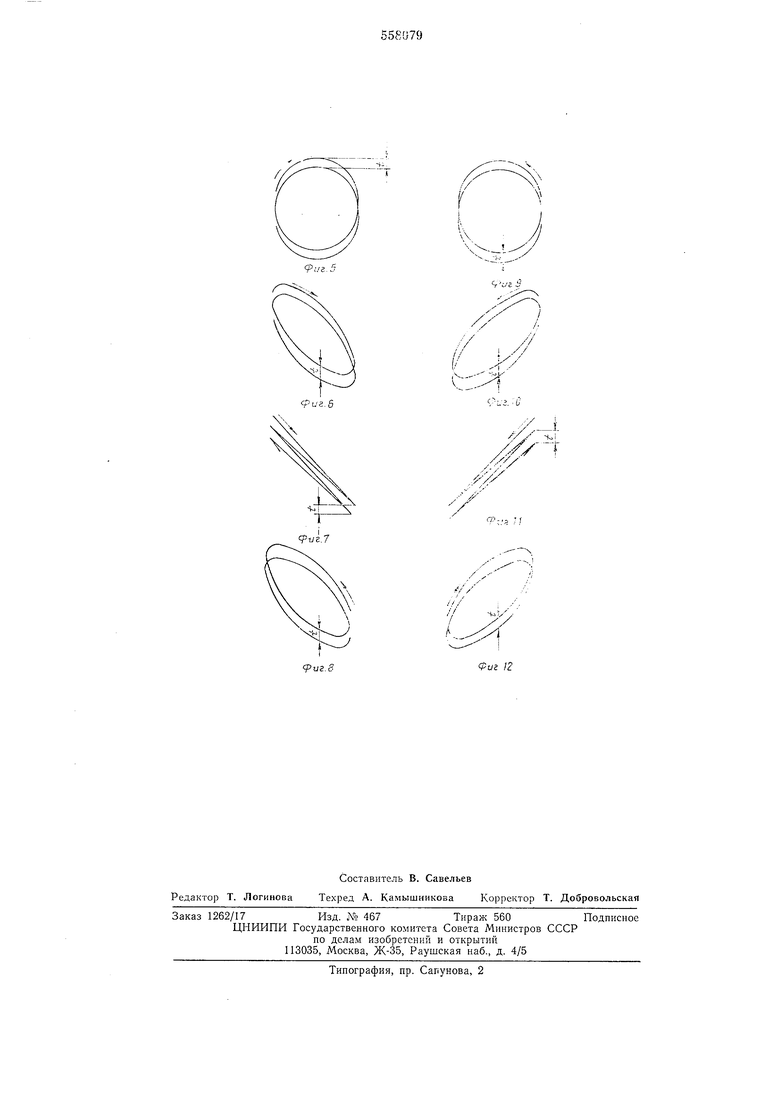

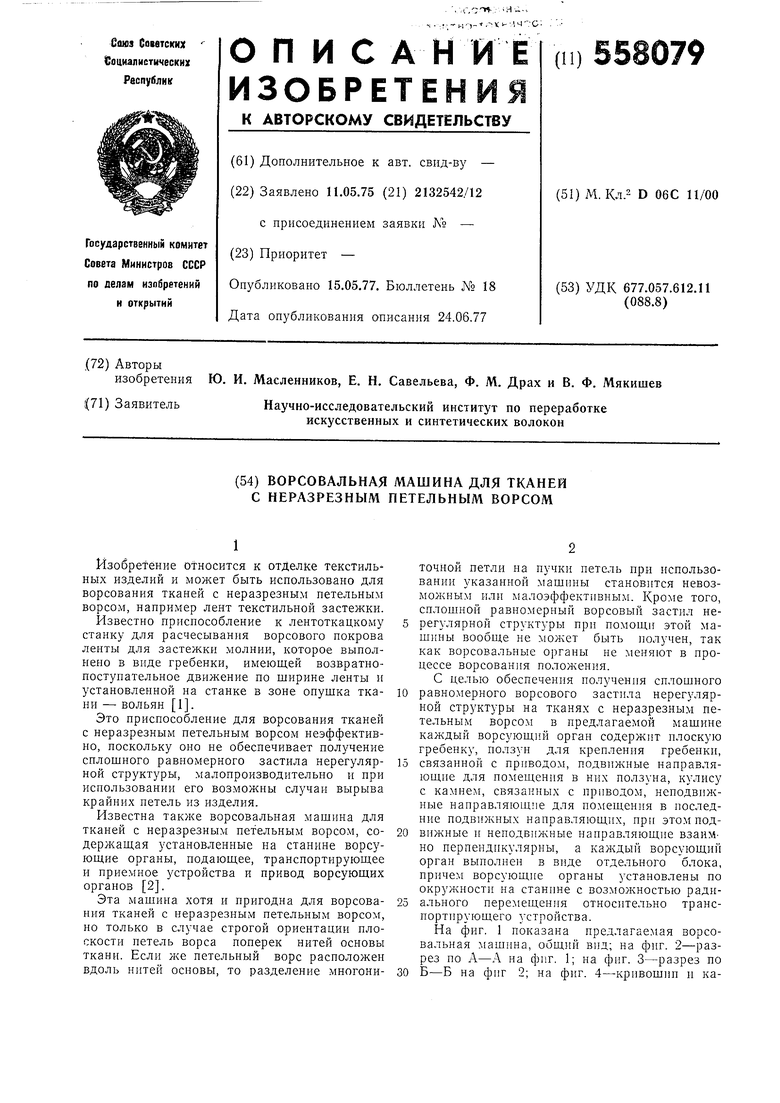

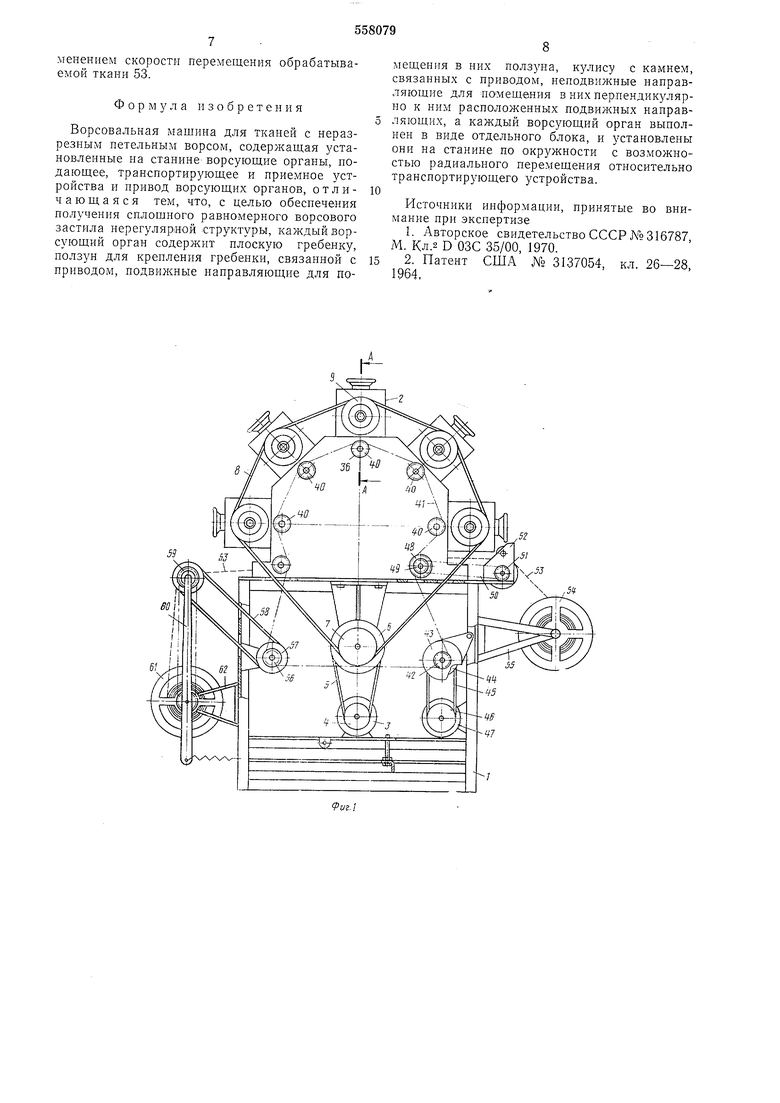

На фиг. 1 показана предлагаемая ворсовальная машина, общий вид; на фиг. 2-разрез ио А-А на ф1:Г. 1; на фиг. 3-разрез по

Б-Б на фиг 2; на фиг. 4-кривошип и ка3

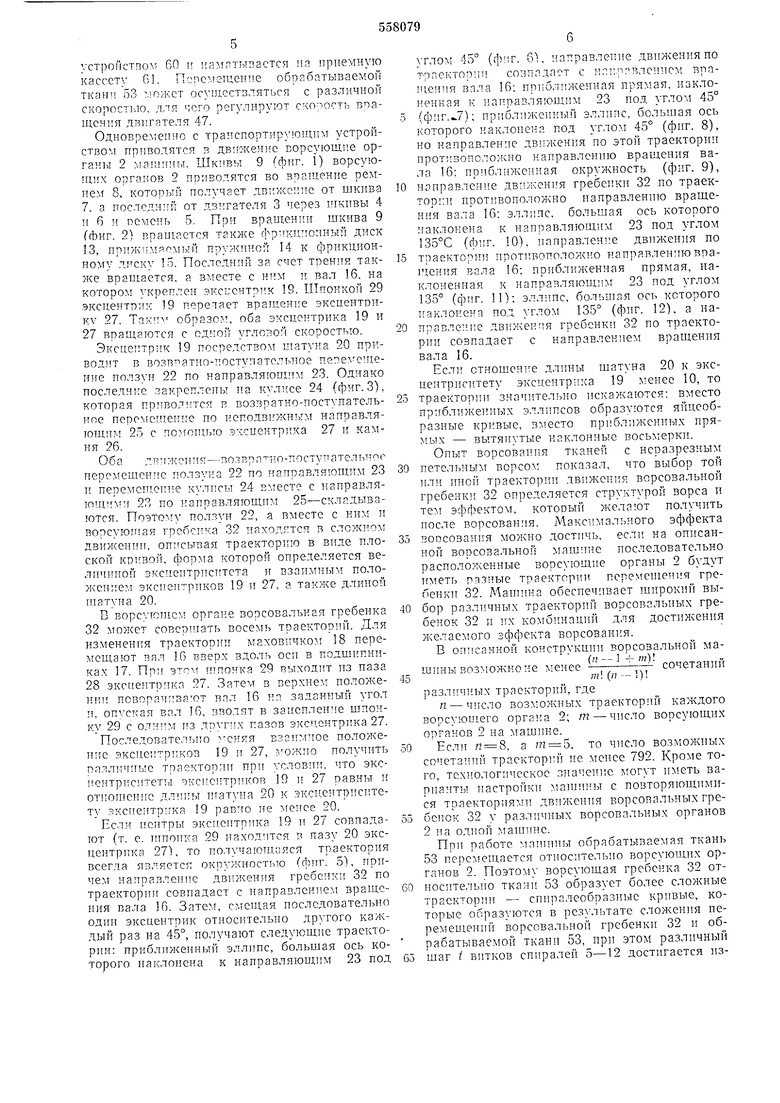

мень для перемещения кулисы (разрез по В- В на фиг. 2); на фиг. 5-12-возможные траектории ворсовальной гребенки относительно обрабатываемой ткани при различных взаил-ь ных положениях кривошипов привода гребенок.

Машина имеет станину 1, в нижней части которой размеш.ен иривод ворсуюш,их органов 2, расположенных в верхней части станины. Привод ворсуюш,их органов содержит асиихронный двигатель 3, на валу которого укреплен шкив 4, охватываемый клиновым ремнем 5. Последний охватывает также шкив 6, на одном валу с которым укреилен шкив 7, который с помощью ремня 8, охватывающего шкив 9 ворсующих органов, передает вращение им. Шкивы 4 и 6 могут быть выполнены многоступенчатыми для изменения скорости ворсования. Ворсующих органов на мащине может быть несколько, например 3 или 5, в зависимости от технологических особенностей ворсования обрабатываемых тканей.

Ворсуюшнй орган выполнен в виде отдельного блока, имеющего коробчатый корпус 10 (фиг. 2). В подшипнике 11 коробчатого корпуса расположен вал 12 с возможностью осевого перемещения. На валу укреплен приводной шкив 9 и фрикционный диск 13, который пружиной 14 поджимается к другому фрикционному диску 15, укрепленному на валу 16, который расположен в подшипниках 17 коробчатого корпуса с возможностью осевого перемещения.

На этом же валу укреплены маховичок 18 для-перемещения вала вручную и эксцентрик 19, охватываемый шатуном 20. Эксцентрик 19 и шатун 20 образуют вместе шаровой шарнир.

Второй конец шатуна охватывает палец 21, образуя вместе с иим также шаровой шарнир.

Для упрощения конструкции и повышения точности для образования шарового шарнира могут применяться сферические шариковые иодшпиники, нарул ные кольца которых запрессовываются в отверстия шатуна, а внутренние кольца укрепляются соответственно на эксцентрике или пальце.

Палец 21 укреплен на ползуне 22, который может перемещаться по параллельным направляющим 23, укрепленным на кулисе 24. Последняя, в свою очередь, также может перемещаться по параллельным направляющим 25 (фиг. 3). Направляющие взаимно перпендикулярны.

Кулиса имеет паз, в который вложен камень 26, который скользить вдоль паза. Камень охватывает эксцентрик 27 (фиг. 4), который свободно сидит на валу 16 (фиг. 2), но при этом он закреплен от осевых перемещений вдоль вала. На верхней части эксцентрика выполнено несколько, например восемь, радиальных пазов 28 (фиг. 4), в которые может входить торцовая шпонка 29 (фиг. 2),

укреилсииая иа нижнем торце эксцеитрика 19,

Для удерживания шпонки в иазу эксцентрика 27 служит пружина 30, которая ирижи5 мает вал 16 вместе с укрепленными на нем фрккдиоииым диском 15 и эксцентриком 19 к эксцентрику 27. На ползуие 22 с помощью пальцев 31 укреплена ворсовальная гребенка 32, имеюшая основание 33, к которому при10 креплена кардолента 34, используемая в качестве ворсовальной гарнитуры.

Для проиускаиия сшивок ткани между ползуном 22 и ворсовальной гребенкой установлены жесткие пружины 35. Для перемеще15 ння обрабатываемой ткани слу/кат транспортирующие валики 36, расположенные под каждым из ворсующих органов (фиг. 1).

Корпус (фиг. 2) каждого ворсующего органа укреплен в станине с возможностью ра20 диального иеремещеиия относительно транспортирующих валиков для регулировки положения относительно транспортирующих валиков. Для регулировки иоложения корпуса служат болты 37. Перемещая корпус, болта5 мн регулируют глубину проникновения игл кардоленты в ворс обрабатываемой ткани.

Транспортирующие валики иредставляют собой игольчатые барабанчики 38 (фиг. 2), укреплеиные иа валу 39, вращающемся в 0 подшипниках станины.

На валу 39 также жестко укреплена звездочка 40, которая охватывается цепью 41 (фиг. 1). Последняя охватывает также звездочку 42, укрепленную на выходном валу ре5 дуктора 43. На последнем укреплен шкив 44, который связан клиновым ремнем 45 со шкивом 46, укрепленным иа валу двигателя 47 постоянного тока. Двигатель и редуктор расположены в нижней части станины. 0 Цепь 41 охватывает также звездочку 42, на одном валу с которой укреплена звездочка 49, связанная цепью 50 со звездочкой 51 устройства 52 для подачи ткани 53. Ткань может сматываться с подающей кассеты 54, 5 смонтированной на кронштейне 55, прикрепленном к станине.

Цеиь 41 охватывает, кроме того, и звездочку 56, на одном валу с которой закреплен шкив 57, который ремнем 58 связан со щки0 вом 59 устройства 60 для приема обработанной ткани 53. Устройство 60 содержит приемную кассету 61 и смонтировано на кронштейне 62, закрепленном на станине.

Устройство для транспортирования ткани 5 содержит ряд направляющих валиков (не показаны) .

Описанная машина работает следующим образом.

Для приведения в движение машины включают двигатели 3 и 47 (фиг. 1). Ткань 53 сматывается с подающей кассеты 54, поступает в устройство 52 подачи, после которого приобретает необходимое натяжение. Затем обрабатываемая ткань 53 огибает транспор5 тирующие валики 36, оттягивается приемным

устройсттзом 60 и иамлтывастся па приемную кассету 61. Пспсмещеине обрабатываемой ткани 53 :,ожст осгихестзляться с различной скоростью, для чего регулируют ско;ость вращения двигателя 47.

Одновременно с транснортируюнхим устройством приводятся в двпженне ворсующие органы 2 лгаглины. Шкпвы 9 (фпг. 1) ворсуюН1ИХ органов 2 приводятся во вращение ремнем 8, который получает движение от шкнва 7, а последний от двигателя 3 через шкивы 4 н 6 и пемень 5. При вран1енин шкива 9 ((Ьиг. 2) вранается также фрикционный диск 3, нрижтгмяомый пружиной 14 к фрикционному диску 15. Последний за счет трения также враигается, а вместе с ним и вал 16, на котором укреплен эксиентрик 19. Шпонкой 29 эксцентрик 9 передает вращение эксцентрику 27. Таким образом, оба эксцентрика 19 ц 27 вращаются с одной угловой скоростью.

Эксцентрик 19 посредством итатуна 20 приводит в возв атио-постунательное neneN-enieнне ползун 22 по направляющим 23. Однако последние закреплены на кллисе 24 (фиг. 3), которая приводится в возвратно-поступательное перемеидеитге по неподвижным направляющ 1м 25 с помощью эксцентрика 27 н камня 26.

Оба движения-возврп ио-ностуиатедьяос неремешение ползуна 22 но направляющим 23 и перемсщотие кулнсы 24 вместе с направляЮН1ИМН 23 но нанравляющнм 25-складываются. Поэтому ползун 22, а вместе с ннм и ворСуюн ая гребенка 32 находятся в сложном движеннн, описывая траекторию в виде плоской кривой, форма которой определяется величиной эксиентрнситета н взаимным положением эксцентриков 19 и 27, а также длиной шатуна 20.

В вореуюшем oprai;e ворсовальная гребенка 32 может совершать восемь траекторий. Для изменения траектории маховичком 18 перемещают вал 16 вверх вдоль оси в подшипниках 17. Пргг этолг шпонка 29 выходит из паза 28 эксцентрика 27. Затем в верхнем положеНИ1 поворачивают вал 16 на заданный угол ц, опуская вал 16, вводят в зацепление шпонку 29 с одним других пазов эксттентрика 27. Последовательио сияя взаимное цоложецие эксцентриков 19 и 27, можно получить п.азлнчиые траектории при условии, что эксцентриситеты эксцентриков 19 и 27 равны н OTHOHicHHc длины щатуна 20 к эксн.ентрнснтету зксиентрпка 19 равно не лтенее 20.

Если центры эксн.ецтрика 19 и 27 совпадают (т. е. шпоттка 29 находится в пазу 20 эксцентрика 271, то получающаяся траектория всегда является окружностью (фиг. 5), причем направленте движения гребеикн 32 по траектории совпадает е направлентюм вращения вала 16. Затем, смещая цоследовательно один эксцентрик относительно другого каждый раз на 45°, получают следующне траектории: приближенный эллипс, большая ось которого наклонена к направляющим 23 под

p,

(фпг.

движения по траектор н совпадает с нШкПавленисм вращения вала 16; приближенная прямая, наклоненная к нанравляющим 23 под углом 45° (фнг.7); приближенный эллипс, большая ось которого наклонена под углом 45° (фнг. 8), но направление движения ио этой траектории противоположно нанравлению вращения вала 16: нриближеиная окружность (фиг. 9), направление дви:.-кения гребе кн 32 по траек10тории ирот воноложно направлению вращения вала 16: эллипс, большая ось которого 1 аклоиена к направляюидим 23 под углом 135°С (фиг. 10), направление движения по

15 траектории нротивоположно направлению вращения вала 16; приближенная прямая, наклоненная к направляюнхим 23 иод углом 135° (фнг. II): эллипс, большая ось которого наклонена под углом 135° (фнг. 12), а направле П1е двнжени.я гребенки 32 по траекто0рии совпадает с направлением вращения вала 16.

Если отношение длины шатуна 20 к эксцецтрнс1-;тету эксц,ентрика 19 менее 10, то

п траектории знач тельно искажаются: вмеето приближе1П1Ых ЭЛЛТ1ПСОВ образуются яйцеобразные , вместо приближенных прямых - вытянутые наклонные восьмерки.

Опыт ворсовант я тканей с неразрезным петельным ворсом показал, что выбор той

0 или иной траектории движения ворсовальной гребенки 32 определяется структурой ворса и эффектом, который желают получить после ворсования. Макси мального эффекта вопсовання можно достичь, если на описанной ворсовальной машине цоследовательно расположенные ворсующие органы 2 будут иметь разные траектории перемешетия гребенкн 32. Машина обеснечивает широкий выбор различных траекторий ворсовальных гре0бенок 32 ц их комбннац1 Й для достижения желаемого эффекта ворсования.

В описанной конструкции ворсовальной ма(,, ..

mY.

сочетании

ВОЗМОЖНО не менее

;;г ()

5 различных траекторий, где

п - чнсло возможных траекторий кажд:ого ворсующего opraiia 2; т - число ворсующнх органов 2 на машнне.

Если , а т 5, то чнсло возможных сочетавши траекторий не менее 792. Кроме того, технологическое значение могут варианты настройки ManjHHbT с повторяющимися траекториям движения ворсовальных гребенок 32 у различных ворсовальных органов 2 на одной машине.

Прн работе ташины обрабатываемая ткань 53 иepe feн aeтcя относительно ворсующих органов 2. Поэто: 1у ворсующая гребенка 32 относительно ткани 53 образует более сложные траектории - спиралеобразные кривые, которые образуются в рез}льтате сложения перемещеннй ворсовальной гребенкн 32 н обрабатываемой ткани 53, при этом различный шаг t витков спи.ралей 5-12 достигается пзмеиением скорости перемещения обрабатываемой ткани 53.

Формула изобретения

Ворсовальная машина для тканей с неразрезиым петельным ворсом, содержащая устаиовлеиные иа станине ворсующие органы, иодающее, транспортирующее и приемное устройства и привод ворсующих органов, отличающаяся тем, что, с целью обеспечения получения сплощного равномерного ворсового застила нерегулярйой структуры, каждый ворсующий орган содержит плоскую гребенку, ползун для крепления гребенки, связанной с приводом, подвижные направляющие для помещения в них ползуна, кулису с камнем, связанных с приводом, неподвижные направляющие для помещения в них перпендикулярно к ним расположенных подвижных направляющих, а каждый ворсующий орган выполнен в виде отдельного блока, и установлены они на станине по окружности с возможностью радиального перемещения относительно транспортирующего устройства.

Источники ииформации, принятые во виимание при экспертизе

1.Авторское свидетельство СССР АЬ 316787, М. Кл.2 D ОЗС 35/00, 1970.

2.Патент США № 3137054, кл. 26-28, 1964,

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для ворсования суконных тканей | 1958 |

|

SU116381A1 |

| Устройство для ворсования трикотажного трубчатого полотна | 1982 |

|

SU1151612A1 |

| Ворсообразующее устройство для кругловязальных машин | 1990 |

|

SU1815293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛИСОВЫХ ТРИКОТАЖНЫХ ПОЛОТЕН | 2017 |

|

RU2664237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОРСОВОЙ ТКАНИ ИЗ ХИМИЧЕСКИХ КОМПЛЕКСНЫХ НИТЕЙ | 1993 |

|

RU2106445C1 |

| Приспособление к швейным машинам для подачи сшиваемых изделий к игле | 1940 |

|

SU62753A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОРСОВЫХ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ, ТАКИХ КАК ВОРСОВЫЕ ТЕКСТИЛЬНЫЕ ПЛИТКИ | 2003 |

|

RU2298600C2 |

| Приспособление для подвода ткани к барабану шишечной ворсовальной машины | 1938 |

|

SU57392A1 |

| Способ изготовления полотна типа бархата | 1986 |

|

SU1458453A1 |

| Способ изготовления вязально-прошивных ворсовых изделий,ворс которых представляет собой непряденый волокнистый материал и машина для его осуществления | 1982 |

|

SU1440984A1 |

5S

-33

т 35да js

0г/г. г

28 28 28

10

Z5

Риа.6

9u2.g

/ х

Ь:

Фиг 12

Авторы

Даты

1977-05-15—Публикация

1975-05-11—Подача