(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ

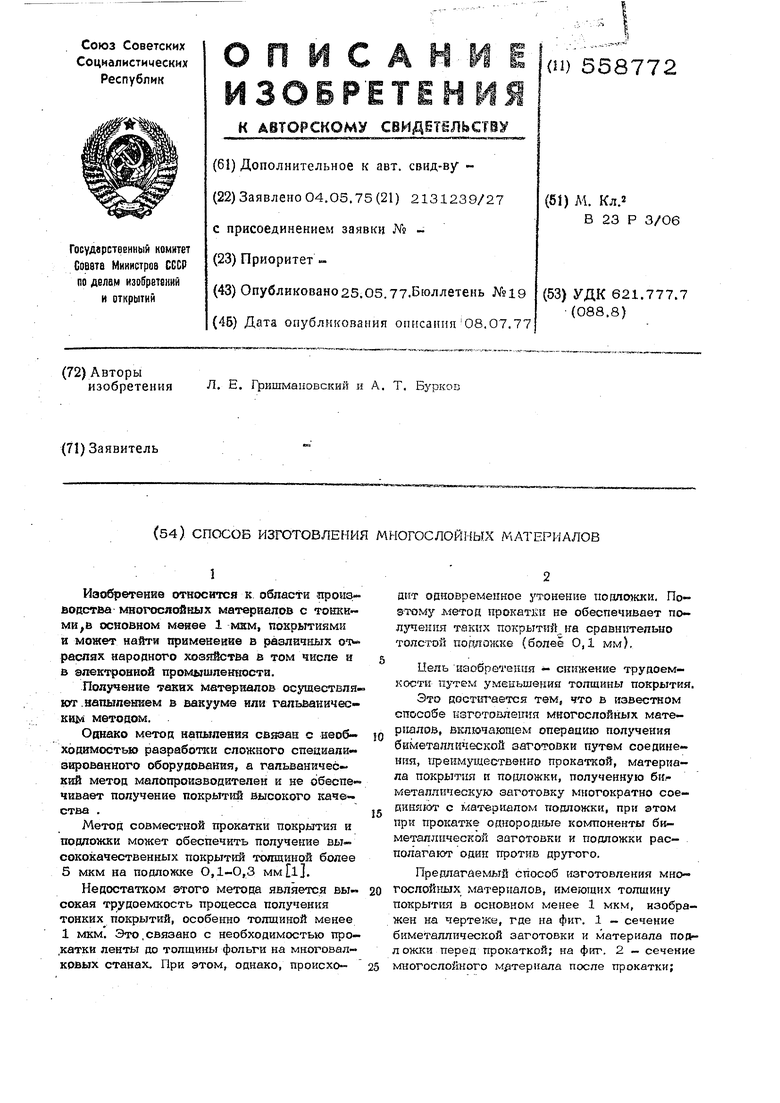

на фиг. 3 -. сечение многослойного материапа после отжига.

Методом совместной прокатки превва-. рктельно изготовляют заготовку биметалла, состоящего из материалов покрытия 1 и

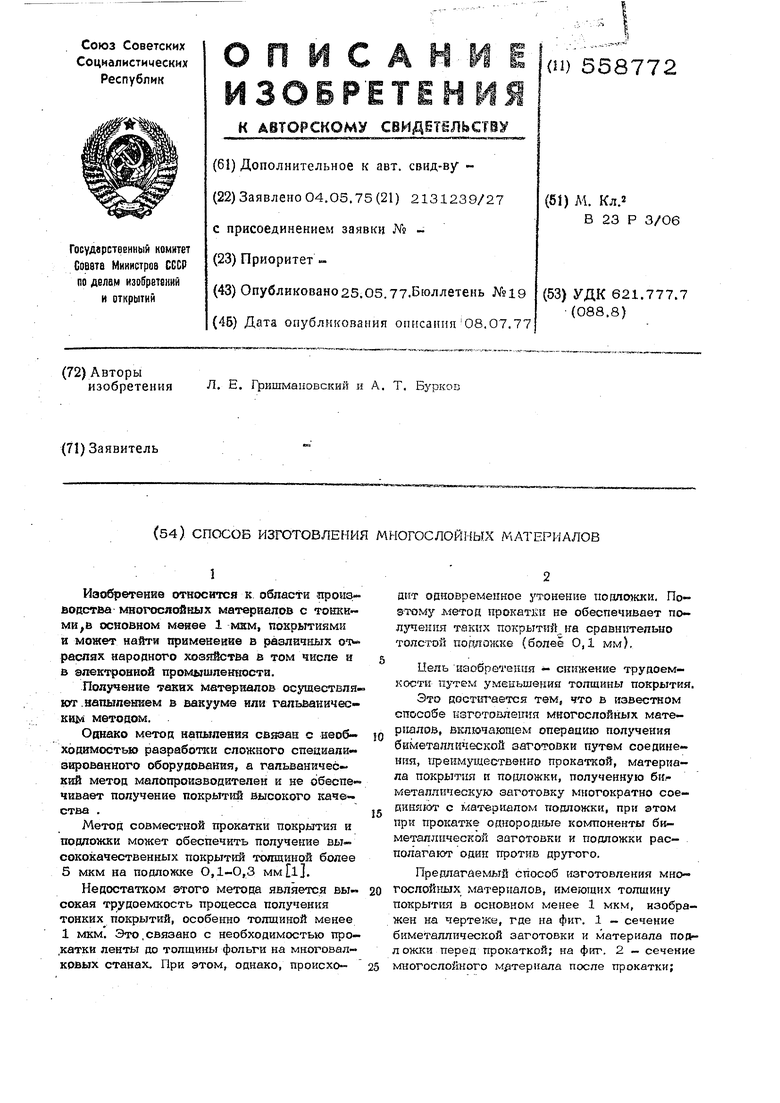

по стожки 2. После чего собирают пакет из этой биметаллической заготовки и материала подложки 3, причем однородные компонеты биметаллической заготовки и подложки располагают овин против другого (фиг. 1). Контактные поверхности подвергакуг обработке вращающту1ися проволочными щетками или другими способами. Деформация при совместной прокатке материалов должна быть достаточной для осуществления их

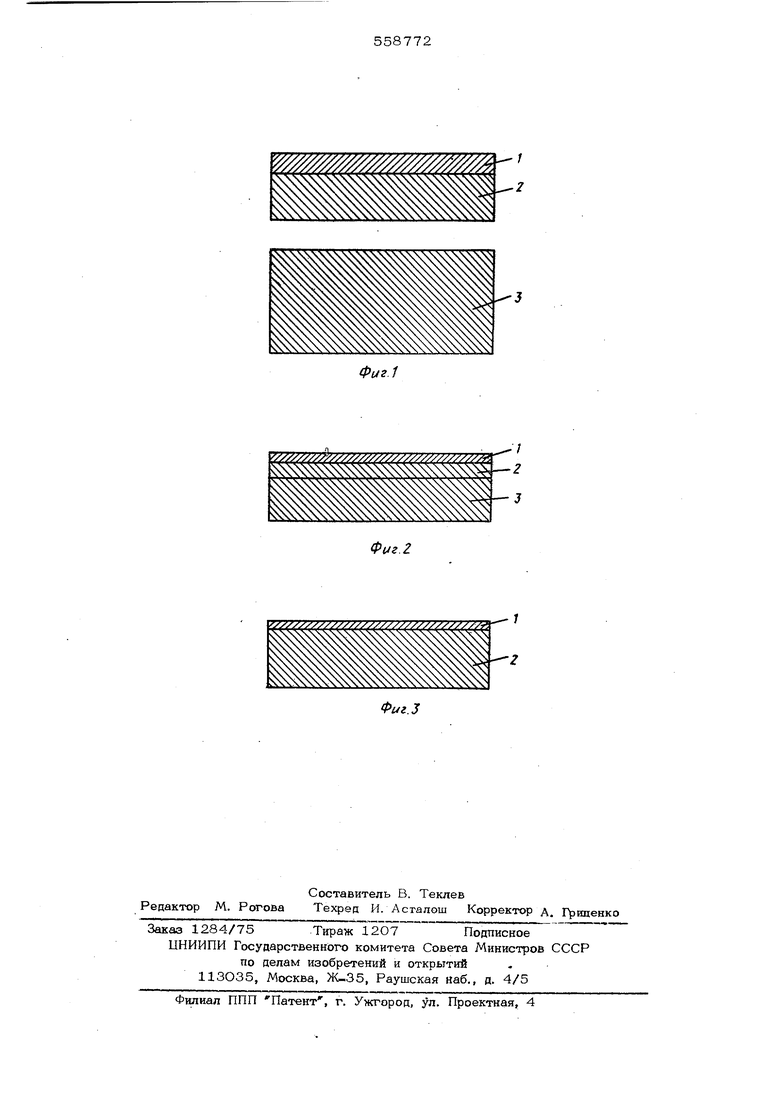

прочного сцепления. После плакирования и послещчощей раскатки полученного многослойного материала (фиг. 2) обычно произвоият разупрочняющий отжиг, в результате ц№)фузпонньтх явлений которого гранища межау однородяыми компонентами 2 и 3 исчезает,, вспедствие чего за счет присое динения после каждого плакирования новой порложки ПРОИСХОДИТ увепичбние со-- держания материала порло юси 2 .при одноВременном уменьшении толщины покрытия 1 (фиг.З).

Операцию плакирования биметаллической заготовки с подложкой повторяют многократно до получения необходимого соотноше ния тошцнн материала покрытия и поддоЖ ки.

Предлагаемый способ может быть осущест&лен на оборудовании, предназначенном для иаготовлзния лентотеых многослойных материалов.

Способ был опробован в лабораторных ;7словиях и дал положи1 ельные результаты.

При м е р. Методом холодной прокатки была получека биметаллическая заготовка медь МОб - сталь О8КП, имеющая -голтдиму O,S мм. Содержание меди и стали составляло соответственно 1,5 и 98,5%

Полученным биметаллом ппакировани сталь 1ую подлошсу толщиной 2,0 мм, располагая сталь к стали, на толщину 0,5 мм После этого произвелк вторичное плакирование этим материалом стальной подаожки

( О 2,0 мм), вновь располагая однородные компоненты один против другого,

Медное покрытие толщиной 0,5 мм в результате плакирования имело толщину 0,3 мкм. Содержание меди и стали составило соответственно 0,06 и 99,4 %. Поверхность стали О8КП перед плакированием зачищали вращающейся проволочно щеткой. Прокатку осуществляли на стане кварто с рабочими валками диаметром 110 мм со скоростью 3-А м/мин. Обжатие при плакировании составляло 75-8О%. Промежуточный отжиг многослойных материалов производили в атмосфере водорода при температуре 7ОО-8ОО°С.

Испытания материала на знакопеременный изгиб показали, что прочность соединения слоев высокая, отслоений не наблюдалось.

Использование предлагаемого способа позволит значительно расширить возможность метода совместной прокатки в отношении получения лент с покрытиями минимальной толщины. Шя его осуществления не требуется создания специализированного оборудования, что позволяет добиться большой экономии.

Формула изобретени

Способ изготовления многослойных материалов, включающий операцию получения биметаллической заготовки путем соединения, преимущественно прокаткой, материала покрытия и подложки, отличающийся тем, что, с целью снижения трудоемкости путем уменьшения толщины покрытия, полученную биметаллическую заготовку многократно соединяют с материалом подложки, при этом при прокатке одно- родные компоненты бщлеталлической заготовки и подложки располагают один против другого.

Источники информации, принятые во внимание при экспертизе;.

1. Король В. К. и др. .Основы технологии производства многослойньтх материалов М,, Металлургия, 1970, с. 109-119.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойных материалов | 1978 |

|

SU719851A1 |

| Способ получения многослойных материалов с полосчатыми покрытиями | 1978 |

|

SU718246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| Способ получения композиционных материалов | 1975 |

|

SU526486A1 |

| Способ изготовления плакированных металлов | 1977 |

|

SU691270A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152858C1 |

| Способ изготовления многослойных металлов и сплавов | 1980 |

|

SU870037A1 |

-7

Авторы

Даты

1977-05-25—Публикация

1975-05-04—Подача