(54) СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойных материалов с полосчатыми покрытиями | 1978 |

|

SU718246A1 |

| Способ изготовления многослойных материалов | 1975 |

|

SU558772A1 |

| Способ получения многослойных материалов | 1976 |

|

SU593887A1 |

| Способ получения ленточного материала с полосчатым плакированием | 1983 |

|

SU1199538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНОЙ ЛЕНТЫ | 1992 |

|

RU2019373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152858C1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

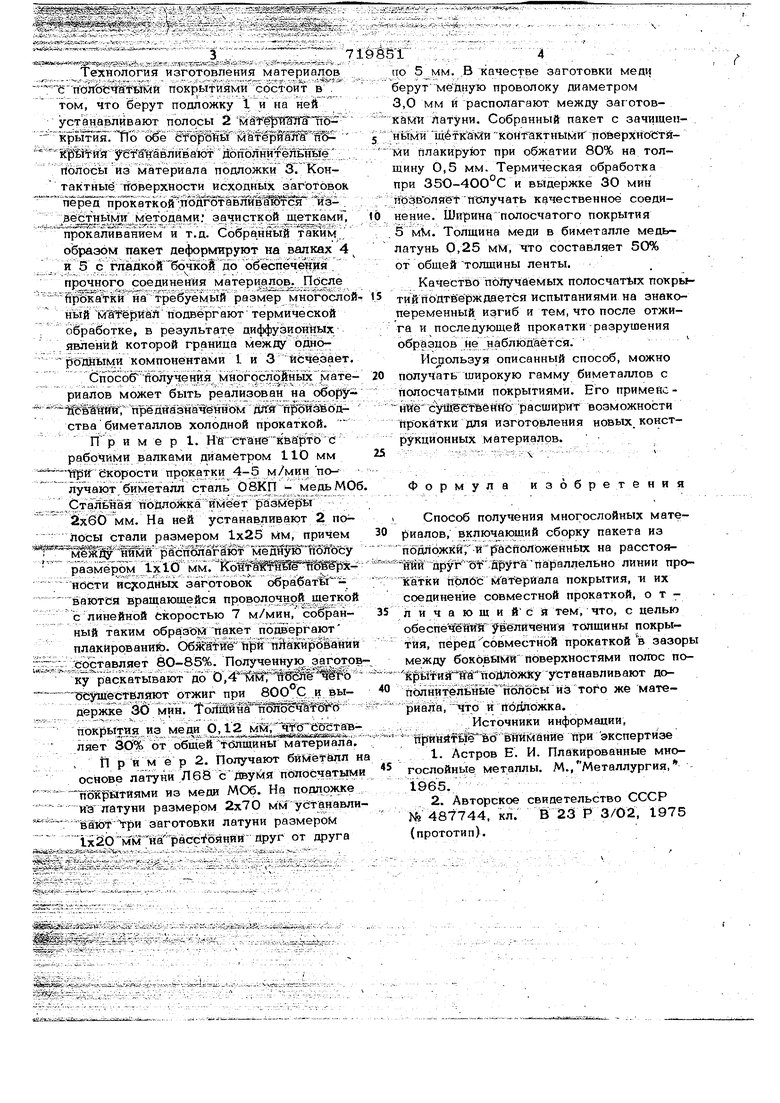

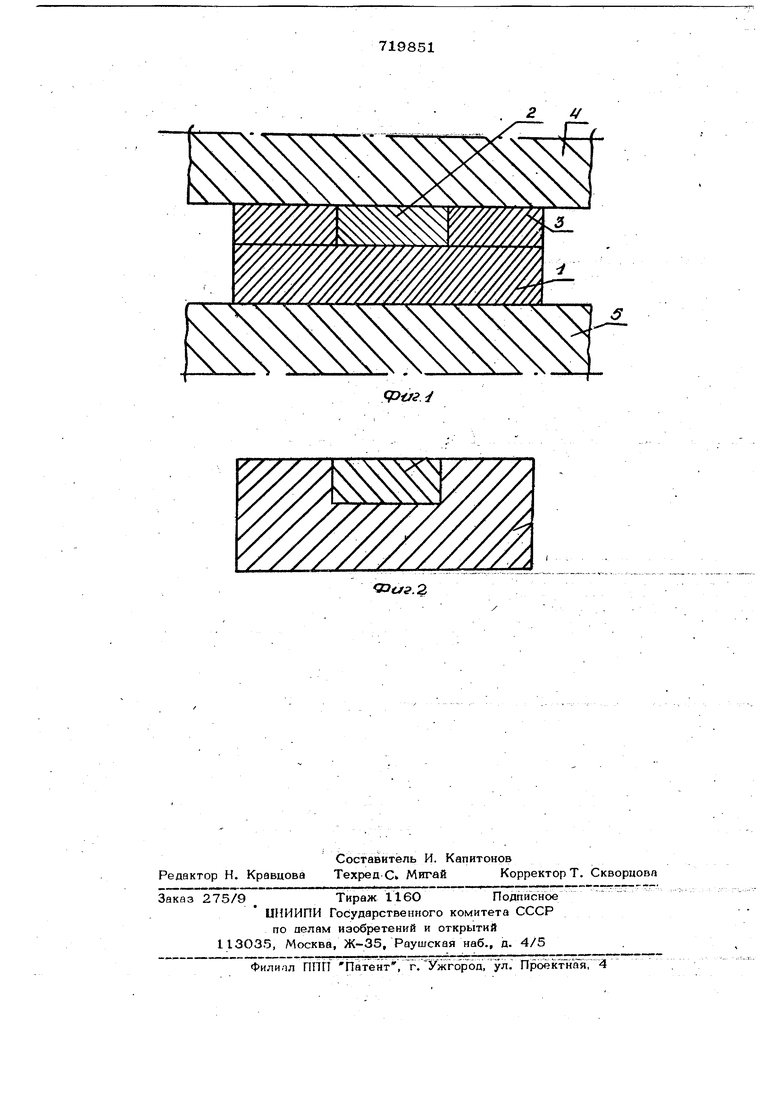

Изобретение относится к производству многослойных материалов, используемых для изготовления изделий электронной техники, а также в других отраслях промышленности. Известен способ получения многослой ных материалов совместной прокаткой, согласно которому в металле подложки фрезеруются пазЫ параллельно лийии про катки, в которые вставляются заготовки материала покрытия. Этот способ позволяет получать покрытия значительной толщины 1. Однако метод фрезерования связан с большими потерями основного материа- ла и имеет,значительную трудоемкость. Известен также способ выборочного (полосчатого) плакирования металли4еских полос, при котором многослойную ленту получают прокаткой материала подложки с установленными на ней одной или несколькими параллельными полосами материала покрытия на некотором расстоянии друг от друга параллельно линии прокатки 2. Этот способ позволяет получать лишь сравнительно тонкие (до 1О% от обшей толщины ленты) покрытия и становится непригоден для производства материалов с покрытиями до 50% от общей толщины ввиду значительной неравномерности деформации ленты по ширине. Цель изобретения - создание способа, который позволил бы получать многослойные материалы с полосчатыми покрытиями знатительной толщины. Оель достигается тем, что перед совместной прокаткой в зазоры между боковыми поверхностями полос покрытия на подложку устанавливают дополнительные полосы из того же материала, что и подложка. На фиГ, 1 показано сечение исходных материалов в очаге деформации, а на фиг. 2 - сечение полученного многослойного материала после операции прокатки ir термообработки. Технология изготовления материалов. С поЛО1ечатййи покрытиями состои т в том, что берут подложку 1 и на ней устанавливают полосы 2 маТёрТШШ п6кры7йя. Tlo обе с оройы MuTepSaliii ntb1( з станавливают дополнитёпьные полосы из материала подложки 3. Контактные тговерхности исходных заготовок перед прокаткой подготавлив1 ся из зе стными методами. зачисткой щетками, прокаливанием и т.д. Собранныйтаким образом пакет деформируют на валках 4 и 5 с гпКдкой бочкоЙ до оёеспечений прочного соединения материалов. После йрЫкатки на требуемый размер многослой ный маТериал подвергают термической обработке, в результате диффузионных явлений которой граница между одно роТшыми компонентами 1 и 3 исчезает. Способ получения многослойных материалов может быть реализован на обору - )йвайтг, предназначенном rafa пройз одства биметаллов холодной прокаткой. ТГ р и м е р 1. Не етане й&а:р1тЬе рабочими валками диаметром 110 мм dKOpocTH прокатки 4-5 м/мин по-лучают биметалл сталь ОвКП - медьМО Стальная; подложка имеет размер ы 2x60 мм. На ней устанавливают 2 по лосы стали размером 1x25 мм, причем Mt Sy HSfeift располагают медну1б п6ло-су размером 1x10 мм. Кок Жт1ЙГТ Ш хности ис содных заготовок обрабатЬ ваются вращающейся проволочной щеткой с линейной Скоростью 7 м/мин, собранный таким образом пакет подаергают плакированию. ОбШтйе tipft пЙакировании доставляет 80-85%. Полученную загото ку раскатывают до 0,4 1Й1ЙТ А йт%%§ о Осуществляют отжиг при 800 С и выдержке ЗО мин. Т6Л1йина опосч& ( покрытия из меди 0,12. ляет 30% от общей тблщины материала. П р и м ё р 2. Получают биМетйлл ла ни71ббс-2уйй полосчатым Цбкрйтйями из меди МОб. На пош1ожке Иэ латуни размером 2x70 мМ устанавли giiblf ри заготовки латуни размером 1x20 мм йбГрасс оянии друг от друга .Хй---: }5 Н г-Л--.Д---- -i дх - afeSWSviSisa;

JiW«idasSiKs- v TT /::;:/: 4 - ; ао 5 мм. ,В качестве заготовки меди ерут медную проволоку диаметром 3,0 мм и располагают между заготовками Латуни. Собранный пакет с зачищепнымт щёткатаи КЬнтикТнымйпоберхноСтями плакируют при обжатии 80% на толщину 0,5 мм. Термическая обработка при 35О-4ОО°С и выдержке 30 мин позволяет получать качественное соединение. Ширина полосчатого покрытия 5 . Толщина меди в биметалле медьлатунь 0,25 мм, что составляет 50% от общейТОЛЩИНЫ ленты. Качество пбПучйемых полосчатых покрытий подтверждается испытаниями на знакопеременный изгиб и тем, что после отжига и последующей прокатки-разрушения образцов не наблйдаётся. VIcJ:JOЛьзyя описанный способ, можно получать широкую гамму биметаллов с полосчатыми покрытиями. Его примеиснне сущебтвёнШрасширит возможности прокйтки для изготовления новых, констру-кционных материалов. Формула изобретения Способ получения многослойных материалов, включ ающий сборку пакета из подложки, и раепоЛйЖбннЫх на расстояЯйи друг от другапараллельно линии прокатки полбе матерИала покрытия, и их соединение совместной прокаткой, о т л и ч а ю щ и и с я тем, что, с целью обеспечёний увеличения толщины покрытия, перед совместной прокаткой в зазоры между боковыми поверхностями полос покрытий Вгагподложку устанавливают дополнительные полосы из того же материала, то и П011ложка. Источники информации, принйШе во внимание при экспертизе 1- Астров Е. И. Плакированные многослойные металлы. М.. Металлургия, 2. Авторское свидетельство СССР Nb 487744, кл. И 23 Р 3/02, 1975 (прототип).

. 2

t/г У

й/

с/г.2

Авторы

Даты

1980-03-05—Публикация

1978-05-18—Подача