Предлагаемый способ искусственного обезвоживания торфа относится к способам, использующим. пар высокого давления и заключается в следующем.

Торфяная залежь разрабатывается фрезерным или гидравлическим способом; торф с болота подается на завод. Гидромасса на заводе обезвоживается до влажности 75-80Vo наторфвальцмашинах непрерывного действия с последующим разрыхлением и проветриванием торфа. Подготовленная торфяная масса подвергается нагреванию в автоклаве в атмосфере кислорода до 185° на особых многоэтажных решетчатых полках, т. е. в тонком слое до 200 мм.

Нагревание осуществляется за счет теплоты конденсации пара, впускаемого в автоклав и находящегося в непосредственном соприкосновении с торфом в течение 25 минут. Благодаря этим условиям пропаривания образуюпдайся в автоклаве конденсат не удерживается торфом, а свободно из него вытекает, и кроме того часть влаги торфа освобождается, произвольно вытекая из торфа. Вся эта жидкость собирается в специальные сборники, сообщающиеся с автоклавом.

Пропаренный торф, свободный от конденсата, отжимается в многослойных гидравлических прессах в тонком слое при загрузке 3 г на 1 см с полной механизацией загрузки сырья и выгрузки готовой продукции.

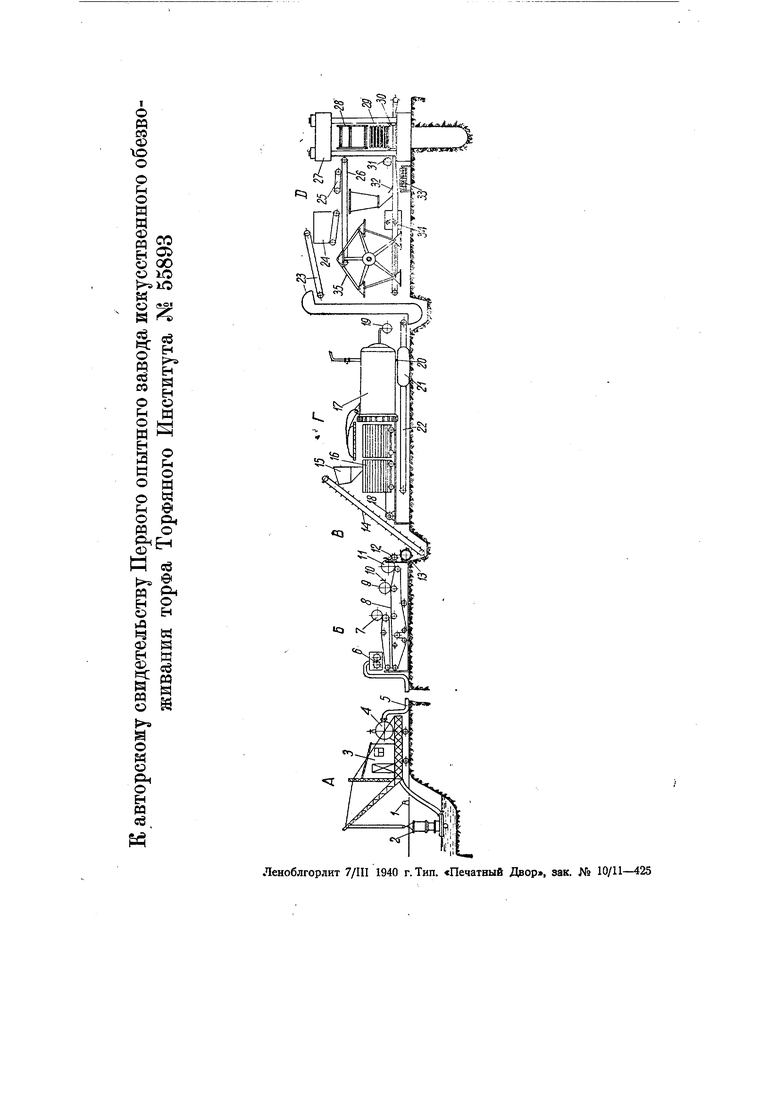

На иллюстрирующем способ чертеже буквами А, Б, В, Г VL D обозначены группы агрегатов, осуществляющие пять последовательных стадий технологической схемь.

А. Добыча гидромассы. Бранспойтом / торфяная залежь размывается в гидромассу с влажностью, около 96./о. Торфососом 2 гидромасса из карьера подается на кран 3, где растирателем 4 перерабатывается и проталкивается в массопровод 5. По массопроводу 5 гидромасса подается к заводу, расположенному в нескольких километрах от места добычи.

Б. Обезвоживание гидромассы. В подготовительном отделении завода гидромасса поступает в аппарат 6 для сепарации и раздавливания пней. Освобожденная от пней гидромасса попадает для предварительного сгущения на аппарат 7, откуда поступает на ленту 8, отжимается барабаном 9, cнимaeтtя ножом 10 и снова попадает на ленту для

вторичного отжима до влажности 75- .

В. Проветривание торфа. Сгущенная гидромасса дробится аппаратом 12, продувается аппаратом 13 и на особом транспортере 14 перемешивается и рыхлится.

Г. Пропаривание торфа в тонком слое. Подготовленное для пропаривания сырье поступает в загрузочный аппарат 15 и механическим путем загружается в пространство между этажными полками 16. Последние при загрузке находятся в вертикальном ноложении, а при пропаривании устанавливаются в горизонтальном положении. Лебедкой 18 полки задвигаются в автоклав 17, где торф нагревается паром при давлении 12 атм. в присутствии кислорода подаваемого из баллона 13.

Конденсат и вытекающая вода из торфа через трубу 20 спускается в приемник фильтрата 21.

D. Отжатые торфа в тонком слое. Пропаренный горячий торф разгружается на транспортер 22 норией и транспортером 23 подается в бункердозатор 24 пресса. Из бункера торф поступает на фильтрующие плиты, под форпресс 25 и в уплотненном состоянии посредством транспортера 26 загружается в пресс 27 на подвижные полки 28, которыми собирается стопка плит 29.

После отжатия стопки, механизмом

30 торф разгружается. Пилами 31 плитка торфа разрезается на куски требуемого размера.

Ножом 32 торф снимается с плит и транспортером .35 подается к потребителю.

Фильтрующая плита промывается в пункте 34 и колесом 55 подается на верхний транспортер для новой загрузки.

В результате получается продукт в виде плиток толщиной 25 мм при стандартной влажности 35-40 /о, повыщенной каллорийностн. Кроме топливного торфа этот процесс обезвоживания дает фильтрат с содержанием Сахаров, который может использоваться для получения спирта и кормовых дрожжей.

Предмет изобретения.

1.Способ искусственного обезвоживания торфа, отличающийся тем, что торф с содержанием влаги 70-SO / подвергают последовательно операциям: а) продувания воздухом, б) пропаривания в тонких слоях в присутствии кислорода в автоклаве под давлением около 12 атм., в) отжатию на плитном прессе.

2.Применение воды, отжимаемой после пропарки от торфа, и конденсата из автоклава для получения из них спирта или выращивания кормовых дрожжей.

Авторы

Даты

1939-01-01—Публикация

1936-10-25—Подача