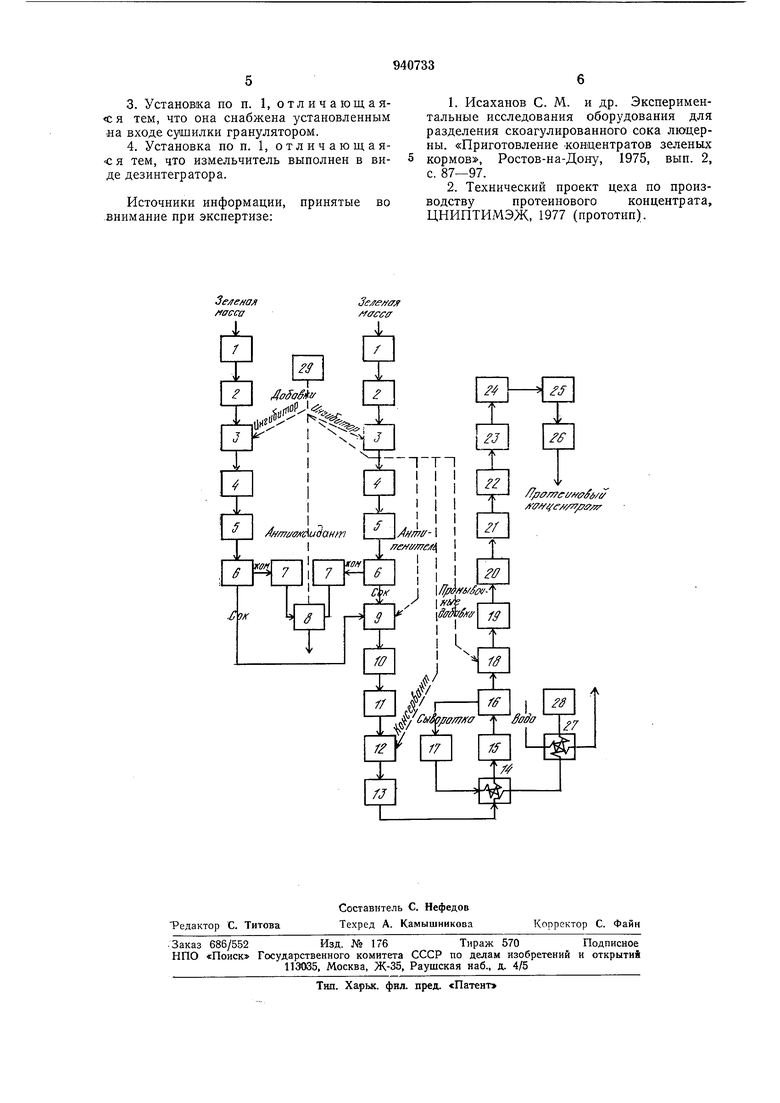

промежуточную емкость 23, транспортер 24, гранулятор 25, сушилку 26, теплообменник 27, емкость 28 сыворотки и устройство 29 подачи добавок. При этом электрофлотатор 16 соединен посредством насоса 17 с теплообменником 14.

Устаповку используют следующим образом.

Скошенную и предварительно измельченную комбайнами зеленую массу перевозят транспортом с поля и разгружают в подающий транспортер 1, где она разрыхляется, выравнивается и подается в устройство 2 для удаления случайно попавщих металлических предметов, а затем в дезинтегратор 3.

В дезинтеграторе 3 растительные клетки разрушаются, зеленая масса измельчается и транспортером 4 направляется в .электроплазмолизатор 5, где под воздейстБием импульсов электрического тока происходит окончательное разрущение протоплазменных оболочек клеточной ткани.

Измельченная сырьевая масса из электроплазмолизатора 5 самотеком поступает в шнековый пресс 6, где осуществляется отжим сока.

Извлеченный сок поступает в емкость 9, а жом (жмых) - в рыхлитель 7, откуда транспортером 8 выводится для дальнейшей переработки или используется в качестве грубого корма.

Сок из емкости 9 перекачивается насосом 10 в установку И удаления клетчатки, где очищается от клетчатки, попавшей при прессовании, и самотеком направляется в промежуточную емкость 12.

Оттуда сок насосом 13 перекачивается в теплообменник 14, где за счет тепловой энергии сьш.оротки, поступающей из электрофлотатора 16, предварительно нагревается до 40° С, и затем - в коагулятор 15, где обрабатывается паром в тонком слое в течение 0,5-2 с. Температура сока на выходе из коагулятора составляет 80- 95° С, что обеспечивает полную коагуляцию белка.

Коагулянт в дальнейшем поступает в электрофлотатор 16, где происходит отделение белковой фракции от сьшоротки.

Сыворотка, прощедшая через теплообменник 14, имеет температуру 45-55° С. Для утилизации этого тепла в линию включен дополнительпый теплообменник 27, в котором суворотка нагревает, например, воду, поступающую в котельную (для уменьщения энергозатрат на производство пара). В дцльнейщем сыворотка поступает в сборную емкость 28 и оттуда нацравляется, например, для приготовления кормовых дрожжей.

При наличии в сырье значительного количества вредных веществ белковая фракция, выходящая из основного электрофло,, , пппмьТВЯТЬСЯ И

подается в дополнительный электрофлотатор, где осуществляется ее очистка.

В дальнейшем белковая паста поступает в дегазатор 19, где освобождается от пузырьков газа, а оттуда - в промежуточную емкость 20, из которой перекачивается насосом 21- в устройство дополнительного обезвоживания 22, в качестве которого может служить, например, фильтрпресс, центрифуга и др.

Обезвоженная паста через промежуточную емкость 23 транспортером 24 подается в гранулятор 25, где из нее формируются гранулы диаметром 2-5 мм и длиной 5- 15 мм и поступает в сущилку 26.

Таким образом, на выходе из сушилки 26 получается сухой протеиновый концентрат в виде гранул с содержанием 90% сухих веществ.

Устройство 29, подачи добавок работает автоматически. Иасосы-дозаторы подачи добавок сблокированы с механизмами подачи продукта и в зависимости от его поступления меняют количество вводимых в него добавок.

По ходу процесса насосы-дозаторы вводят в перерабатываемый продукт ингибитор (в дезинтегратор 3), антиоксидант (при рыхлении в транспортер 8), антипенитель (в сборную емкость 9), консервант (в промежуточную емкость 12) и промывочную добавку (в электрофлотатор 18).

Предлагаемая установка но сравнению с известными обеспечивает более высокий выход протеинового концентрата (до 2,9- 3,2%) и имеет больщую производительность (24 т/ч по зеленой массе).

Формула изобретения

1.Установка для производства протеинового концентрата из зеленых растений, включающая последовательно установленHbie по ходу технологического процесса подающий транспортер, измельчитель, пресс, емкость для сбора сока, устройство для удаления клетчатки, коагулятор, промежуточная емкость, устройство дополнительного обезвоживания и сущилка и подсоединенный к коагулятору и устройству для удаления клетчатки теплообменник, отличающаяся тем, что, с целью повышения выхода протеинового концентрата, установка снабжена подсоединенным к измельчителю и прессу электроплазмолизатором и последовательно соединенными друг с другом дегазатором и электрофлотатором, первый из которых подключен к промежуточной емкости, а второй подсоединен к коагулятору и теплообменнику.

2.Установ1ка по п. 1, отличающаяся тем, что она снабжена вторым электрофлотатором, соединенным с первым электрофлотатором и коагулятором.

3.Установка по п. 1, отл и ч а ющ а я тем, что она снабжена установленным иа входе сушилки гранулятором.

4.Установка по п. 1, отл и чаю щ а яс я тем, что измельчитель выполнен в виде дезинтегратора.

Источники информации,

принятые во внимание при экспертизе:

1.Исаханов С. М. и др. Экспериментальные исследования оборудования для разделения скоагулированного сока люцерны. «Приготовление концентратов зеленых кормов, Ростов-на-Дону, 1975, вып. 2, с. 87-97.

2.Технический проект цеха по производствупротеинового концентрата, ЦНИПТИМЭЖ, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства протеинового концентрата | 1982 |

|

SU1033119A2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКОНЦЕНТРИРОВАННЫХ ПИЩЕВЫХ ФОРМ БЕЛКОВ | 1991 |

|

RU2043743C1 |

| Установка для производства кормов из зеленых растений | 1985 |

|

SU1289443A1 |

| Установка для получения протеинового концентрата из сока зеленых растений | 1985 |

|

SU1297790A1 |

| Установка для производства протеинового концентрата из сока зеленых растений | 1985 |

|

SU1284499A1 |

| Технологическая линия производства кормов | 1986 |

|

SU1472056A1 |

| Технологическая линия производства кормов | 1982 |

|

SU1130318A1 |

| Линия переработки картофеля на кормовые и технические цели | 1983 |

|

SU1114393A1 |

| ПОЛНОРАЦИОННЫЙ КОМБИКОРМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673753C2 |

| Линия переработки жира-сырца страуса | 2018 |

|

RU2681419C1 |

/7f7ff/77fe/ ff i,/y / ff e///77 ff/y

Авторы

Даты

1982-07-07—Публикация

1981-01-09—Подача