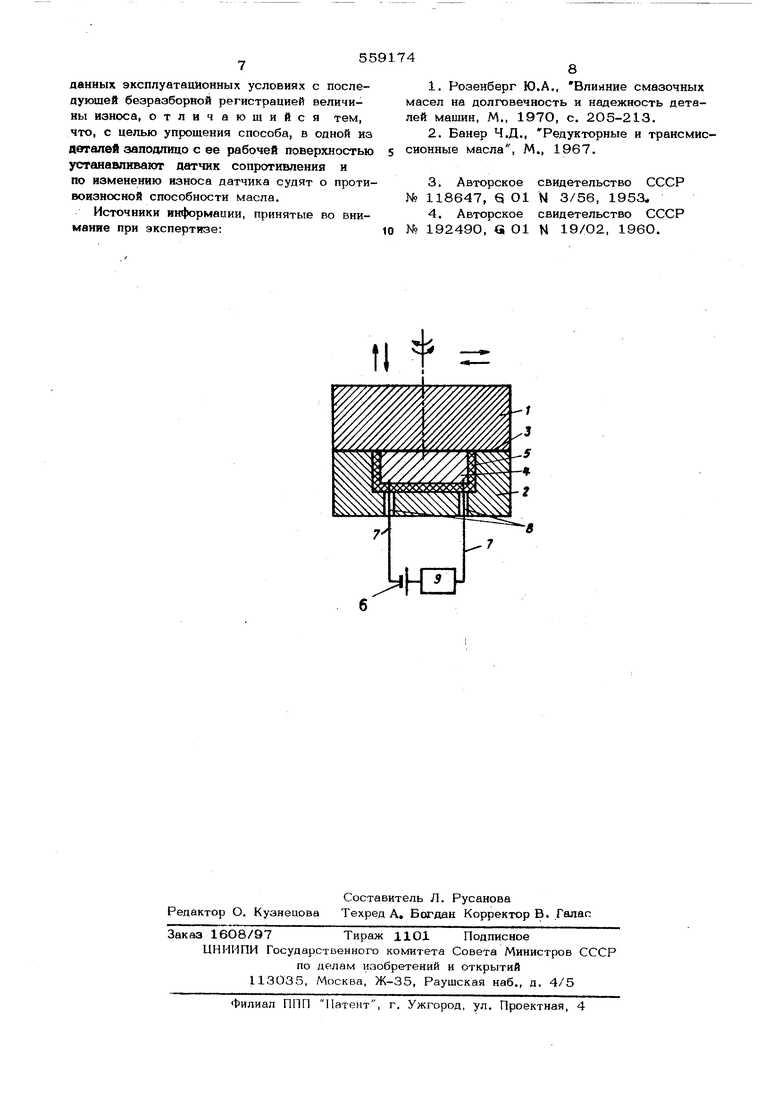

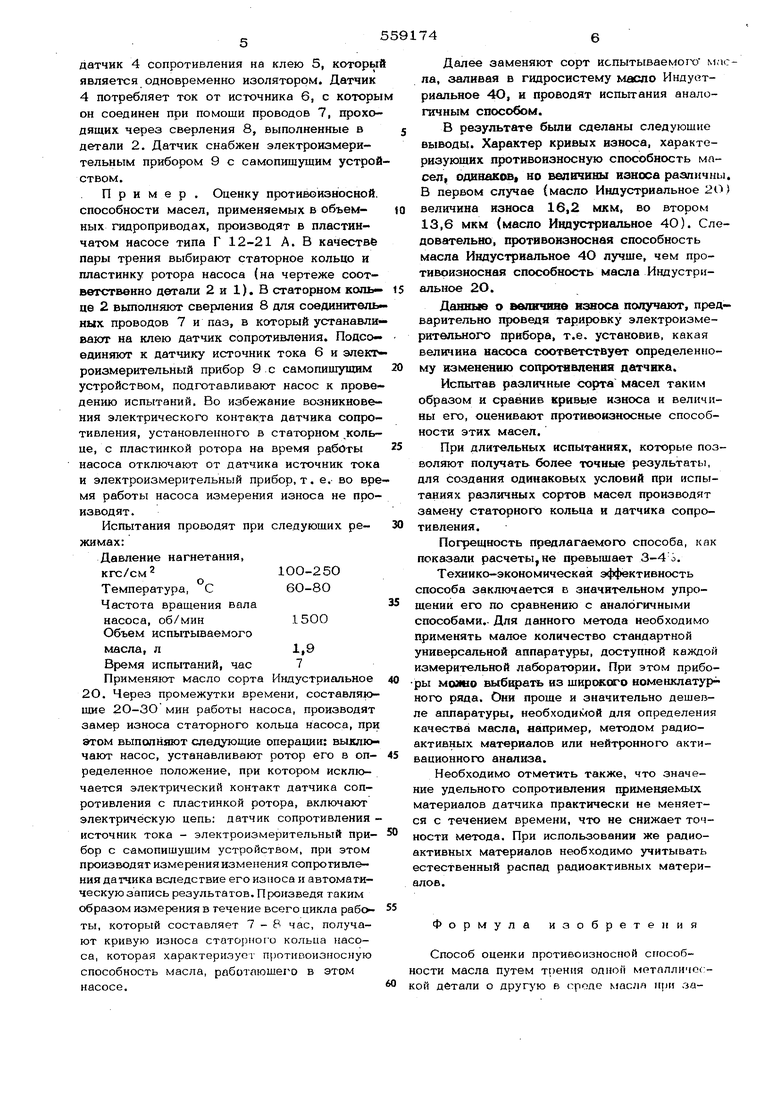

Изобретение относится к способам оценки противоизносной способности масел и мо жет применяться во всех областях техники, где используют гидромеханизмы. Известны способы оценки противоизносно способности масел путем определения износа трущихся деталей в масляной среде, сущ ность которых заключается в том, что износ их определяют в зависимости от сорта масла, сравнивая его величину, оценивают противоизносную способность ij . Известны способы оценки противоизносной способности масел с помощью различных машин трения: Тимкена,$АЕ, четырехшариковой, отличающихся по конструкции и по виду деталей пары трения. Эти способы заключаются ВТОМ, что детали парытрения перед началом работы взвешивают, после чего при определенных режимах (скорость скольжения или качения, нагрузка, температура, объем испытываемого масла, длительность эксперимента) пооволят испытания. В конце испытания детали па|1Ы трения внов взвешивают и определяют в милиграм мах. Возможно определение износа и с помощью микрометрирования 2J. Известен способ оценки противоизносной способности масел при помощи наведенной радиоактивности, который заключается в том, что 8 материал испытываемой детали или в присадку масла вводят элемент с большим сечением захвата медленных нейтронов или используют содержащийся в детали химический элемент указанного характера, который обнаруживают после облучения пробы отработанного и содержащего продукты износа масла или присадки при помощи медленных нейтронов 1з1 . Основным недостатком всех методов определения противоизносных свойств масел на мащинах трения или натурных изделиях является необходимость полной или частичной разборки сопряжения, что увеличивает трудоемкость операции и приводит к дополнительным погрешностям за счет вторичной приработки поело сборки сс пряжения. Peay.-ii,таты измерения износя, получаомые, например, при микрометрирова)ши, гжлючают изменение деталей не только ti спяли с изиг)COM, но и в связи с деформацией их в процессе сборки, работы и измерения. Поэтому даже при использовании измерительных приборов высокого класса точности результирующая погрешность при определении износа, например, методом микрометрирования составляет примерно 1 5 мкм. Повышение точности определения противоизносных свойств масел на машинах трения методами взвешивания и микрометрирования связано и с другими трудностями: с созданием постоянных температурных условий при последовательных измерениях, с тщательной очист кой поверхности и др. Поэтому надежные результаты данные методы дают только при достаточно большом наносе элементов пары трения, что связано, в первую очередь, с длительностью эксперимента. При определении характера изменения противоизносных свойств масла в процессе испытания необходимо увеличение числа замеров, а следовательно, и числа процедур разборка - сборка пары трения, что вносит существенные искажения в общую картину наблюдаемого процесса износа. В связи с указанными особенностями методов оценки противоизносных свойств на машинах трения был разработан ряд новых методов, позволяющих проводить испытания без разборки мащин. Уже само исключение операций сборка - разборка дает повышение точности результатов, что является существенным положительным эффектом. Например, известен беаразборный способ оценки противоизносной способности сма зочных материалов путем трения одной радиоактивной металлической поверхности о другую металлическую поверхность в среде М1асла и регистрации износа путем измерени радиоактивности масла, содержащего продук ты износа 4. Данный метод, обладая рядом преимущес (высокая чувствительность,, позволяющая фи сировать очень малые износы за весьма ко роткие промежутки времени, возможность автоматизации измерения при непрерывной работе механизма без разборки и сборки), имеет такие недостатки, как сложность схе мы измерения, большое количество аппаратуры, необходимость защитного .оборудования и др. Целью изобретения является упрощение способа. Поставленная цель достигается тем, что в способе оценки противоизносной способности масла путем трения одной металличе кой детали о другую н среде масла при за данных эксплуатационных условиях с после дующей безразборной рег-истрацией величин зноса в одной из деталей заподлицо с ее раочей поверхностью устанавливают датчик сопротивления и по изменению износа датика судят о противоизносной способности масла. Определение величины износа датчика основано на изменении величины электрического сопротивления датчика вычисляемого из соотношения ,.J.;,L. Р - где р - удельное сопротивление датчиом X мм /м; датчика, м; площадь поперечного сечения, duti толщина и ширина датчика, мм. Истирание датчика происходит по его толщине (мкм). В разработанном методе величина износа датчика была принята 0-1ОО мкм . Кроме того, необходимо учесть приработочный износ датчика порядка 20-50 мкм до испытания, чтобы обеспечить совпадение рабочих поверхностей датчика и детали пары трения. Поэтому по результатам испытаний для данногх метода рекомендуется для датчика сопротивления применять горячекатанную фольгу толщиной порядка 2ОС мкм из жаростойкого сплава ОХ27Ю5А для высокотемпературных печей. Удельное сопротивление сплава р 1,42-1,47 , что значительяно вьпие удельного сопротивления материала применяемых проводников {р )« Применение высокоомных материалов для увеличения общего сопротивления датчика является одним из основных путей повышения точности метода, так как другой путь увеличения сопротивления датчика (см. формулу) - уменьшение его линейных размеров - ограничено технологическими возможностями наклейки и пайки. Датчик сопротивления с шириной менее 0,5 мм практически применять нельзя. Повышение точности метода, т.е. уменьшение достоверно оцениваемой величины износа контрольного элемента, для данного метода возможно не только за счет увеличения величины сопротивления датчика, но и повыщения точности метода, применяемого для оценки этого сопротивления. Из всех методов замера изменения сопротивления наиболее точным является мостовой метод. На чертеже изображена схема для определения противоизносной способности масла. Система содержит металлические детали 1 и 2, которые являются парой трения, работающей в масляной среде 3, Заподлицо с рабочей поверхностью детали 2 установлен датчик 4 сопротивления на клею 5, которы является одновременно изолятором. Датчик 4 потребляет ток от источника 6, с которы он соединен при помоши проводов 7, проходящих через сверления 8, выполненные в детали 2, Датчик снабжен электроизмерительным прибором 9 с самопишущим устрой ством. Пример. Оценку противоизносной, способности масел, применяемых в объемных гидроприводах, производят в пластинчатом насосе типа Г 12-21 А. В качестве пары трения выбирают статорное кольцо и пластинку ротора насоса (на чертеже соответственно детали 2 и 1). В статорном копь це 2 вьшолняют сверления 8 для соединитель ных проводов 7 и паз, в который устанавливают на клею датчик сопротивления. Подсо- единяют к датчику источник тока 6 и электроизмерительный прибор 9 с самопишущим устройством, подготавливают насос к проведению испытаний. Во избежание возникновения электрического контакта датчика сопротивления, установленного в статорном .кольце, с пластинкой ротора на время работы насоса отключают от датчика источник тока и электроизмерительный прибор, т. е.- во вре мя работы насоса измерения износа не производят . Испытания проводят при следующих ре жимах: Давление нагнетания, кгс/см21ОО-25О Температура, °С6О-8О Частота вращения вала насоса, об/мин1500 Объем испытываемого масла, л1,9 Время испытаний, час7 Применяют масло сорта Индустриальное 2О. Через промежутки времени, составляющие 2О-ЗО мин работы насоса, производят замер износа статорного кольца насоса, при этом выполняют следующие операции: выклк « чают насос, устанавливают ротор его в определенное положение, при котором исключается электрический контакт датчика сопротивления с пластинкой ротора, включают электрическую цепь: датчик сопротивления источник тока - электроизмерительный прибор с самопищущнм устройством, при этом производят измерения изменения сопрогивления датчика вследсгвие его износа и автоматическую запись результатов. Произведя таким образом измерения в течение всего цикла работы, который составляет 7-8 час, получают кривую износа стато;)1юг-о кольца насоса, которая характеризует пропигоизрюсную способность масла, работающего в этом насосе. Далее заменяют сорт испытываемогх) , заливая в гвдросистему масло Индуетриальное 4О, и проводят испытания аналогичным способом. в результате были сделаны следующие выводы. Характер кривых износа, характеризующих противоизносную способность МПсел, ошнаков, но величины износа различны. В первом случае (масло Индустриальное 2О) величина износа 16,2 мкм, во втором 13,6 мкм (масло Индустриальное 40). Следовательно, протнвоизносная способность масла Индустриальное 4О лучще, чем противризносная способность масла Индустриальное 2О. Данные о величине износа получают, предварительно проведя тарировку электроизмерительного прибора, т.е. установив, какая величина насоса соответствует определенному изменению сопротивления датчика. Испытав различные сорта масел таким образом и сравнив кривые износа и величины его, оценивают противоизносные способности этих масел. При длительных испытаниях, которые позволяют получать более точные результаты, для создания одинаковых условий при испытаниях различных сортов масел производят замену статорного кольца н датчика сопротивления. Погрешность предлагаемого способа, как показали расчеты,не превыщает З-4i. Технико-экономическая эффективность способа заключается в значительном упрощении его по сравнению с аналогичными способами.- Для данного метода необходимо рименять малое количество стандартной ниверсальной аппаратуры, доступной каждой змерительной лаборатории. При этом прибоы МОЖ1О выбирать из щирокого номенклатур ого ряда. Они проще и значительно дешеве аппаратуры, необходимой для определения ачества масла, например, методом радиоктивных материалов или нейтронного актиационного анализа. Необходимо отметить также, что значеие удельного сопротивления применяемых атериалов датчика практически не меняетя с течением времени, что не снижает точости метода. При использовании же рациоктивных материалов необходимо учитывать стественный распад радиоактивных материлов. Формула изобретения Способ оценки противоизносной сггособости масла путем трения одной митпллиюсой детали о другую в среде маслп ii()ii заданных эксплуатационных условиях с последующей безразборной регистрацией величины износа, отличающийся тем, что, с целью упрощения способа, в одной из деталей заподлицо с ее рабочей поверхностью устанавливают датчик сопротивления и по изменению износа датчика судят о противоизносной способности масла.

Источники информации, принятые во внимание при экспертизе;

1.Розенберг Ю.А., Влияние смазочных масел на долговечность и надежность деталей машин, М., 1970, с. 205-213.

2.Банер Ч.Д., Редукторные и трансмиссионные масла, М., 1967.

3.Авторское свидетельство СССР № 118647, Q 01 Ы 3/56, 1953.

4.Авторское свидетельство СССР N° 192490, в 01 Ы 19/02, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕЛЕВАЯ МУЛЬТИМОДАЛЬНАЯ ДОБАВКА | 2013 |

|

RU2567543C2 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ И ТЕХНИЧЕСКИМ ЖИДКОСТЯМ | 1993 |

|

RU2064971C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ СВОЙСТВ ДИЗЕЛЬНЫХ ТОПЛИВ | 2006 |

|

RU2327139C1 |

| АНТИФРИКЦИОННЫЙ КОМПОНЕНТ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ АМГ-3 | 1992 |

|

RU2054458C1 |

| АНТИФРИКЦИОННАЯ МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЯХ (PREMYER-S) | 1994 |

|

RU2037513C1 |

| АНТИФРИКЦИОННАЯ МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2106364C1 |

| СМАЗОЧНО-ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2161178C1 |

| Способ получения компрессорного масла | 2022 |

|

RU2801804C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

tl t

Авторы

Даты

1977-05-25—Публикация

1975-06-27—Подача