1

Изобретение относится к области металлургии, в частности к технологии термической обработки литых постоянных магнитов из сплавов типа ЮНДКТ и ЮНДКТА состава, %: 15-42 Со; 10-20 Ni; 6-10 А1; 3-8 Си; 2-10 Ti; 0-0,5 S; 0-0,1 С; 0-2,0 Nb; остальное Fe.

Известно, что термическая обработка таких сплавов включает нагрев до однофазного состояния, термомагнитную обработку и низкотемпературную обработку - отпуск. Термомагнитная обработка проводится как охлаждение в магнитном поле от температуры однофазного состояния (1220-1250°С) с критической скоростью, определяемой весом и габаритами магнита, до температуры отпуска.

Недостатками этого способа термической обработки является низкий уровень свойств и повышенная хрупкость магнитов.

Повьпиение магнитных свойств может быть достигнуто посредством применения так называемой изотермической термомагнитной обработкн. Сущность этого метода заключается в том, что после охлаждения от однофазного состояния, которое проводится со скоростью не более 150°С/мин, магниты помещаются в изотермическую ванну с расплавом легкоплавких металлов (свинец, олово) или солей (например, хлорид бария), установленную в магнитном поле. Ванна предварительно разогревается до температуры эффективного действия термомагнитной обработки (близкой к температуре Кюри), которая в зависимости от состава колеблется для сплавов группы ЮНДКТ от 780 до 840°С.

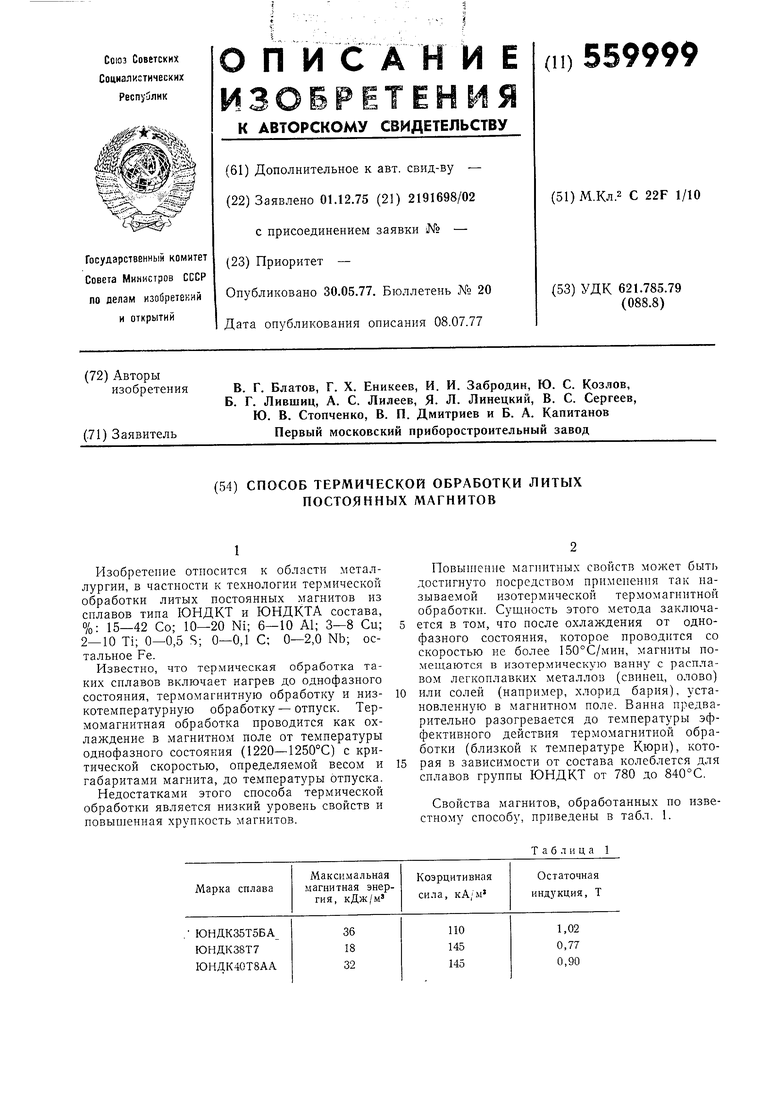

Свойства магнитов, обработанных по известному способу, приведены в табл. 1.

Таблица 1

Однако этот метод имеет ряд недостатков, затрудняющих его применение в промышленных масштабах.

Во-первых, наличие изотермической выдержки в поле при определенной, строго подобранной температуре. Эта температура жестко определена содержанием компонентов, особенно титана, алюминия, кобальта и меди. Перечисленные элементы относятся к наиболее реакционноспособным, выгорающим и ликвируюшнм. Поэтому температура изотермы, подобранная на контрольных образцах-свидетелях и рекомендованная как режим для всей плавки, в действительности не обеспечивает получения наивысших свойств, так как неустраняемая зональная лнквапия, а также различные условия кристаллизации требуют установления своей температуры изотермической термомагнитной обработки для различных частей магнита, особенно в случае крупногабаритных магнитов с кристаллической текстурой, а также для различных магнитов одной плавки. Егце большие затруднения возникают при обработке разных плавок заданного состава вследствие неконтролируемых колебаний последнего при угаре в процессе плавки. Все это приводит к значительному разбросу магнитных свойств как от плавки к плавке, так и внутр.и одной плавки. Так, например, величииа максимальной энергии магнитов одной плавки колеблется от 6 до 12 млн ГсхЭ, что приводит к болыпому браку и низкому проценту выхода годного.

Во-вторых, подбор режимов изотермической термомагнитной обработки на образцахсвидетелях значительно увеличивает цикл термообработки, требует больших трудовых затрат, что снижает производительность и приводит к удорожанию продукции.

В-третьих, повышенная сложность этого метода требует наличия высококвалифицированного персонала.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ термической обработки литых постоянных магнитов, включающий нагрев до однофазного состояния, охлаждение до температуры TepMOiiarнитной обработки и термомагнитную обработку при 1250-800°С с последуюшей изотермической выдержкой при 780-830°С в поле в воздушной среде.

Однако из-за наличия изотермической выдержки и этому способу присущи все перечисленные недостатки.

Целью изобретения является разброса магнитных свойств, повышепие выхода годного и упрощение процесса термической обработки постоянных магнитов.

Это достигается благодаря замене изотермической выдержки при обработке в магнитном поле циклической обработкой в воздушной среде, включающей охлаждение в магнитном поле в интервале температур 900-

750-730°С со скоростью 50-100°С/мин с последующим ступенчатым нагревом:

от 730 до 780°С со скоростью 15-20°С/мин, от 780 до 785°С -3-5°С/мин

от 785 до 805°С-1,5-3°С/мин от 805 до 815°С-1-6°С/мин от 815 до 830°С-1-9°С/мин от 830 до 840°С-15-20°С/мин и последующий отпуск.

При этом охлаждение в магнитном поле от 900 до 730°С проводится для обеспечения высоких магнитных характеристик, так как в

этом случае достигается совмепдение во времени начала высококоэрцитивного распада и формирование магнитной текстуры. Приложение поля при температуре выше 900°С не эффективно, поскольку сплав находится в парамагнитном состоянии, а охлаждение до температуры ниже 730°С может привести к появлению трещин за счет теплового при последуюплем нагреве. Скорости в интервале 50-100°С/мип выбраны так, чтобы предотвратить сиижение свойств вследствие выпадення в процессе охлаждения у-фазы, присутствие которой резко снижает магнитные свойства, и устранить опасность появления трещин.

Последуюн1ий нагрев в интервале температур 730-840°С позволяет получить высокие магнитные свойства, так как обеспечивает эффективное протекание высококоэрцитивного распада и формирование магнитной текстуры. При этом температурные интервалы и скорости нагрева подобрапы таким образом, что независимо от колебаний химического состава этот распад происходит в полном объеме, формируется требз емая текстура и

достигаются хмаксимальные свойства.

Iступень (730-780°С). Нагрев в этой области необходим для достижения температур эффективности действия магнитного поля. Скорости 15-20°С/мин не затягивают процесс обработки и в то же время предупреждают образование трещин.

IIступень (780-785°С). Скорость нагрева в этой области обеспечивает полное протекание высококоэрцитивного распада для сплаВОВ с содержанием Ti 2,0-5,5% и Со 30- 34%.

IIIступень (785-805°С). То же, для сплавов с 5,5-6,5% Ti и 34-36% Со.

IVступень (805-815°С). То же, для сплаВОВ с 6,5-7,5% Ti и 36-38% Со.

Vступень (815-830°С). То же, для сплавов с /,5-8,0% Ti и 38-40% Со.

VIступень (830-840°С). То же, для сплавов с 8,0-10% Ti и 38-42% Со.

Таким образом, нредлагаемая ступенчатая обработка позволяет пройти все вероятные области оптимальных температур распада вне зависимости от неконтролируемого колебания химического состава, ликвации и т. п.,

исключить подбор режимов термомагнитной

обработки на образцах-свидетелях, увеличить производительность и выход годного.

Сиособ осуществляется, например, следующим образом.

Нагрев до однофазного состояния (1250°С) и выдержка в течение 30 мин. Охлаждение до 900°С со скоростью 200°С/мин. Охлаждение в магнитном поле до 730°С со скоростью 70°С/мин. Нагрев в магнитном поле от 730

до 780°С со скоростью 20°С/мин. Нагрев в магнитном поле от 780 до 840°С с переменной скоростью: до 785°С - 4°С/мин; до 805°С -2°С/мин; до 815°С - 6°С/мин; до 830°С -9°С/мин; до 840°С-17°С/мин. Низкотемпературная обработка по известным режимам.

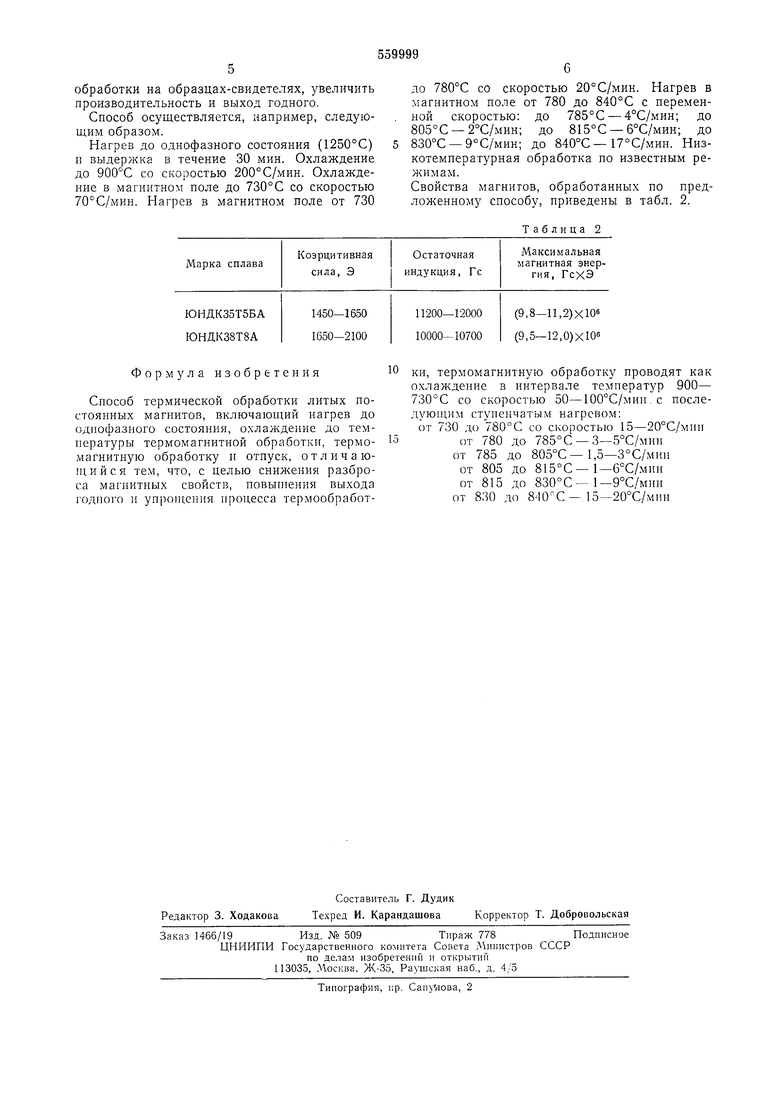

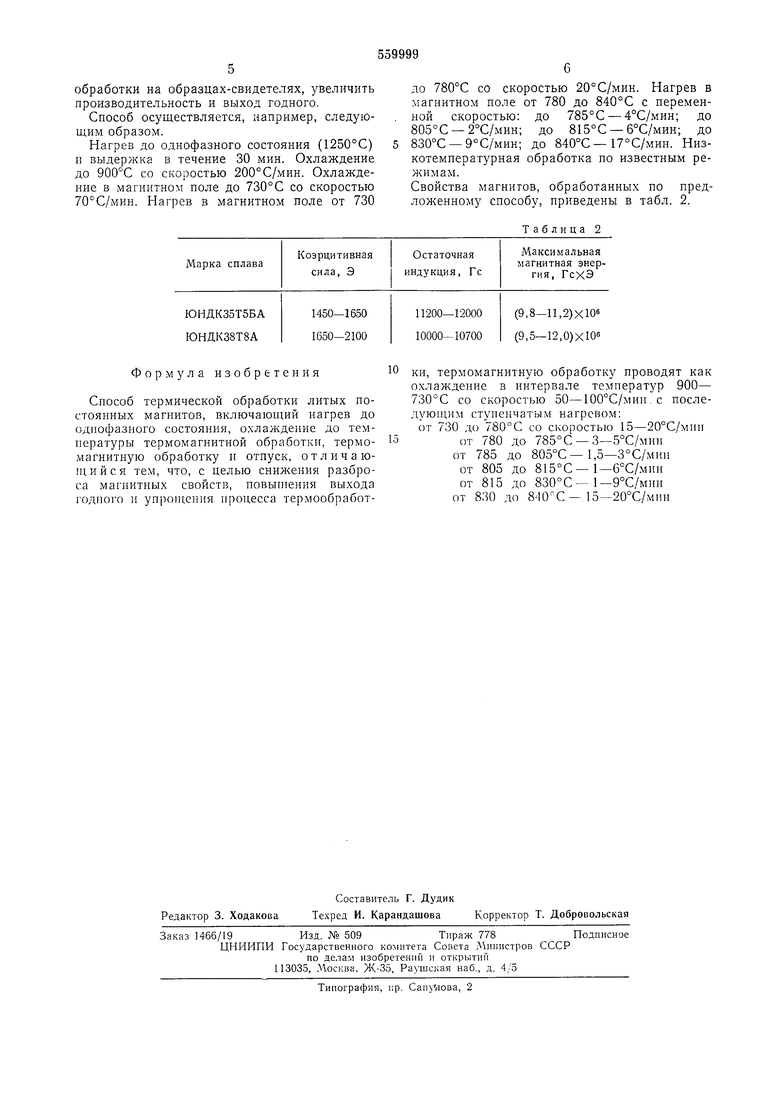

Свойства магнитов, обработанных по предложенному способу, приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки постоянных магнитов | 1974 |

|

SU502960A1 |

| Способ термической обработкилитых постоянных магнитов | 1974 |

|

SU508533A1 |

| Способ изготовления постоянных магнитов сложной формы из сплавов типа ЮНДК с направленной кристаллической структурой | 1982 |

|

SU1084312A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО - ХРОМ - КОБАЛЬТ | 1988 |

|

RU2030460C1 |

| Способ получения магнитотвердых сплавов типа ЮНДКТ | 1991 |

|

SU1822441A3 |

| Способ термической обработки высокоэрцитивных сплавов | 1982 |

|

SU1143780A1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 2012 |

|

RU2510422C1 |

| Способ изотермической термомагнитной обработки постоянных магнитов | 1991 |

|

SU1792983A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

Формула изобретения

Способ термической обработки литых постоянных магнитов, включающий нагрев до однофазного состояния, охлаждение до температуры термомагнитной обработки, термомагнитную обработку н отпуск, отличающийся тем, что, с целью снижения разброса магнитиых свойств, повышения выхода годного и yn) процесса термообработки, термомагнитную обработку проводят как охлаждение в интервале температур 900- 730°С со скоростью 50-100°С/мин.с последую1цим ступенчатым нагревом; от 730 до 780°С со скоростью 15-20°С/мин

от 780 до 785°С -3-5°С/мин

от 785 до 805°С-1,5-3°С/мнн

от 805 до 815°С-1-6°С/мин

от 815 до 830°С-1-9°С/мнн

от 830 до 8-Ю С-15-20°С/мин

Авторы

Даты

1977-05-30—Публикация

1975-12-01—Подача