Изобретение относится к производству постоянных магнитов из сплавов системы Fe-Cr-Co методами обработки давлением.

Цель изобретения - повышение технологичности процесса за счет формирования ультрамелкозернистой структуры сплавов при сохранении уровня магнитных свойств.

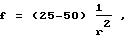

Предложенный способ включает нагрев до температуры однофазной α -области с последующим охлаждением до 900-950оС со скоростью, находящейся в интервале (80-1)оС/с и сверхпластической деформации в интервале температур 900-950оС, и скоростей деформации (10-4 - 10-1) с-1, причем сверхпластическую деформацию осуществляют в электромагнитном поле, частоту f которого определяют по формуле

f=(25-50)  , Гц где r - радиус заготовки, м.

, Гц где r - радиус заготовки, м.

П р и м е р 1. Сплав 30Х23КЗМ химического состава, %: 30 Cr, 23 Co, 3 Mo, 0,6 V, 0,5 Si, 0,4 Ti отливали в вакуумной печи в слитки диаметром 48 мм.

Слитки нагревали до 1300оС в печи сопротивления со следующим контролируемым охлаждением в интервале температур 1300-1050оС со скоростью 40оС/с до 950оС.

Отжиг при 950оС в течение 9 ч.

Формообразование магнита при 900-950оС со скоростью деформации (40-4 - 10-1)с-1. Литые заготовки укладывались соосно с пуансоном таким образом, чтобы зазор между краем заготовки и стенкой матрицы составлял 5 мм, что соответствует деформации до начала формообразования кольца ≈30%. Оборудование - пресс модернизированный РН-100А, усилие - 50 т.с.

Нагрев до 1300оС. Выдержка 1 ч. Охлаждение в воду.

Термомагнитная обработка при 640оС в магнитном поле напряженностью 100 кА/м в течение 1 ч.

Отпуск по режиму: 640оС - 4 ч, 620оС - 1 ч, 600оС - 1 ч, 580оС - 2 ч, 560оС - 3 ч, 540оС - 4 ч.

Разрезка поковки на кольца.

Намагничивание.

П р и м е р 2. Слитки сплава 30Х23К диаметром 48 мм и высотой 50 мм нагревали в индукторе с частотой 15 кГц до 1300оС, после чего охлаждали заготовку в струе сжатого воздуха со скоростью 950оС.

Заготовку, охлажденную до 950оС, переносят в штамп, после чего проводили изотермическое формообразование магнита при 950оС со скоростью деформации 0,8 х х 10-3 с-1. Оборудование пресс модернизированный РН-100А. Температуру штампа поддерживали с помощью индукционного нагревателя.

Закалку на α -твердый раствор и термомагнитную обработку проводили совместно с кольцами, полученными по способу-прототипу (пример 1).

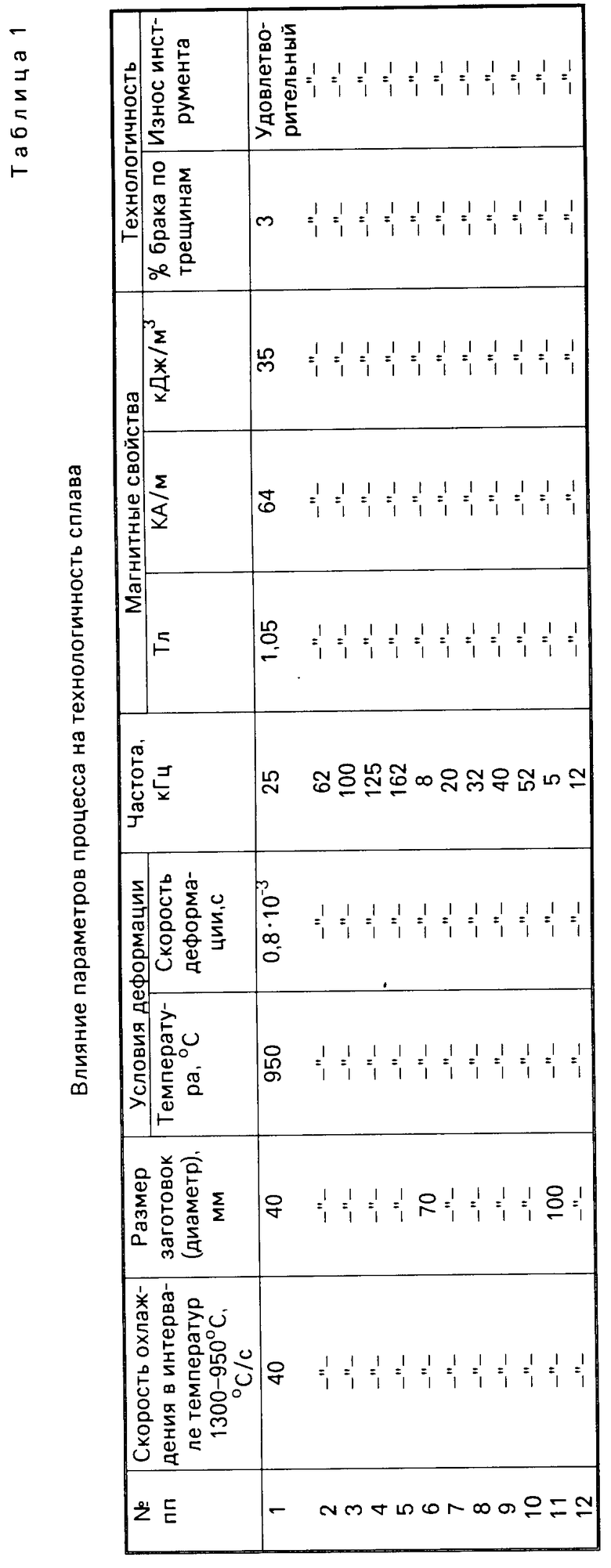

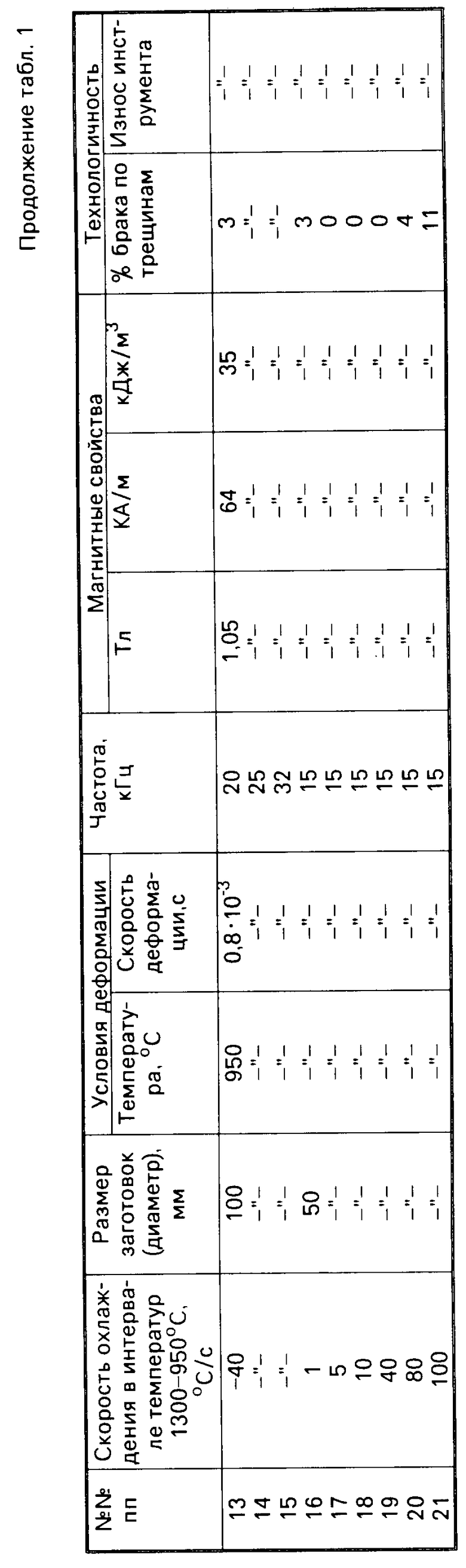

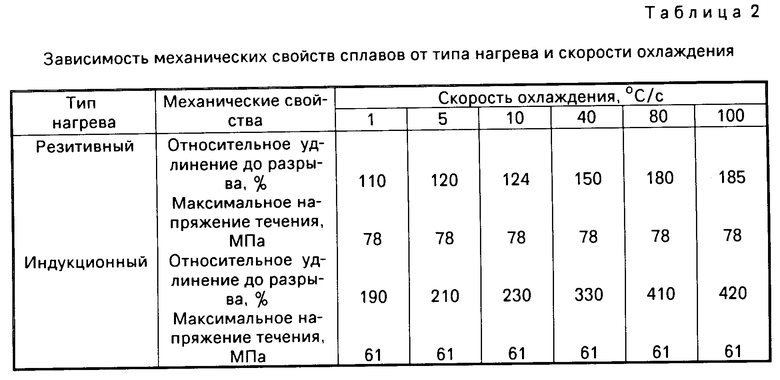

Влияние параметров процесса на механические свойства и технологичность сплава приведены в табл. 1 и 2.

Преимуществом данного способа является возможность получения ультрамелкозернистой структуры с использованием индукционного нагрева, исключая предварительную горячую деформацию заготовок. Возможность формообразования заготовки с большими степенями в режиме сверхпластичности способствует устранению неоднородности химического состава, приводящей к неравномерному спинодальному распаду сплава, следствием которого является неравномерность магнитных свойств по сечению изделия.

Изобретение относится к металлургии, в частности к способу обработки заготовок из сплавов системы Fb - Cr - Co. Цель - повышение технологичности процесса за счет формирования ультрамелкозернистой структуры. Способ обработки материалов из сплавов системы Fb - Cr - Co включает изготовления слитка, нагрев до температуры α твердого раствора с последующим контролируемым охлаждением до температуры сверхпластической деформации со скоростью (80 - 1)°С/с. Нагрев заготовок перед деформацией и поддержание температуры во время деформации проводят в электромагнитном поле, частота которого определяется по указанной в описании формуле. Способ позволяет повысить технологичность процесса деформации за счет формирования ультрамелкозернистой структуры при сохранении уровня магнитных свойств. 2 табл.

СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО - ХРОМ - КОБАЛЬТ, включающий нагрев заготовки до температуры α - твердого раствора с последующим контролируемым охлаждением до температуры деформации, деформацию в режиме сверхпластичности, термомагнитную обработку и ступенчатый отпуск, отличающийся тем, что, с целью повышения технологичности процесса за счет формирования ультрамелкозернистой структуры, охлаждение ведут со скоростью 80-1 град. /с, нагрев до температуры a - твердого раствора и сверхпластическую деформацию осуществляют в электромагнитном поле, частоту которого определяют по формуле

где f - частота, Гц;

r - радиус заготовки, м.

| Авторское свидетельство СССР N 1814318, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-10—Публикация

1988-08-29—Подача